汽油机正时罩盖密封性能研究

刘志恩+秦树炎+王锋+杜松泽+冯展

摘 要:在对某汽油机进行耐久性试验时,正时罩盖腰部与缸体结合面处出现渗油现象。建立了汽油机装配体三维有限元模型,采用数值仿真分析结合面压试验的方法,对发动机预紧力工况及热机工况下,密封面处的接触间隙、接触压力以及渗油点附近正时罩盖、缸体的变形量进行分析。预紧力工况仿真结果与面压试验结果对比,验证了仿真模型可靠,热机工况仿真分析结果表明,渗油现象是由于渗油点附近正时罩盖法兰局部刚度不足,以及螺栓基座位置布置不合理造成。对渗油点附近正时罩盖结构局部刚度进行加强,同时调整部分螺栓布置位置后,渗油问题得到解决。

关键词:密封性;有限元;面压试验

中图分类号:TB42 文献标识码:A 文章编号:1005-2550(2017)03-0012-06

Research on Sealing Performance of Gasoline Engine Timing Cover

LIU Zhi-en, QIN Shu-yan, WANG feng, DU Song-ze, FENG zhan

( Wuhan University of Technology, Hubei Key Laboratory of Advanced Technology for

Automotive Parts, Wuhan430070, China )

Abstract: During the durability test of a gasoline engine,oil leakage occurred between the contact surface of timing cover and cylinder. A three-dimensional finite element model of gasoline engine assembly was established, based on the numerical simulation analysis and the method of surface pressure test, the contact clearance, contact pressure and the deformation of the timing cover and cylinder near the oil leakage point are analyzed under the condition of engine preload and heat sealing condition. Compared the simulation results in the cases of preload condition and surface pressure test, the simulation model is proved to be reliable, the simulation results of heat sealing condition, show that the phenomenon of oil leakage is due to the insufficient local stiffness of the cover flange near the oil leakage point and the unreasonable arrangement of the bolt base position. Strengthen the local stiffness of the timing cover structure near the oil leakage point, while adjusting part of the bolt layout position at the same time, the oil leakage problem is solved.

Key Words: Sealing; finite element method; surface pressure test

引 言

發动机密封性是评价发动机性能的重要指标之一,发动机密封性优劣对其动力性,经济性,疲劳耐久性等有重要影响,发动机密封不良会导致燃油泄漏从而污染环境甚至引发安全事故。国内外诸多学者针对汽油机密封面渗油问题进行了研究,彭旭东等[1]对密封机理进行了阐述,指出了采用现代数值模拟仿真技术结合试验结果指导结构设计,实现密封的高稳定性、高可靠性、强追随能力是我国进行密封性研究的重要方向之一;叶伟等[2]通过修改结构易储油结构、优化密封胶储胶槽以及减少缸体与缸盖装配后密封面的高度差的方法,解决了发动机缸盖-缸体-正时罩盖三件结合面处的渗油现象;陈东亚等[3]指出可以通过CAE技术计算密封面张开量与滑移量来判定密封面是否存在渗油风险;兰银在等[4]建立了发动机装配体有限元三维模型,采用非线性接触分析方法,对气缸垫密封面的接触应力进行有限元分析,结果表明采用非线性接触边界条件进行有限元分析,能更好的体现气缸盖、气缸垫与机体接触面的真实应力,并指出有限元非线性接触分析法是研究气缸密封的一种有效途径。李利平等[5]运用有限元理论与ABAQUS分析计算软件,并结合静态面压试验验证了有限元分析方法的合理性,分析结果表明密封圈与缸体的摩擦因数对密封性能的影响较小。Ghasemi A等[6]使用有限元的方法对两种典型垫片的密封性能进行了研究,并指出有限元方法能够准确可靠的预测的垫片密封压力,正在成为汽车发动机设计中密封性分析的一个标准工具。

某汽油机在疲劳耐久试验进行到50小时时,正时罩盖腰部与缸体结合的密封面处出现渗油,渗油点如图1所示。在加大部分螺栓拧紧力矩,用汽油清洗密封面并按密封面中心线重新打胶后,渗油问题得到一定改善但仍未解决。

本文将工程领域里广泛应用的有限元分析方法与传统发动机密封性研究技术相结合,建立了发动机装配体有限元模型,对发动机预紧工况和热机工况下的密封性进行分析,预紧力工况下密封面处的接触压力与静态面压试验结果对比。热机工况再现了渗油现象找出了渗油原因,通过增大渗油点处正时罩盖法兰局部刚度以及调整螺栓位置,解决了发动机密封性问题,具备一定的研究意义和工程应用价值。

1 有限元建模及试验验证

1.1 有限元模型的建立

有限元网格划分是计算的前提条件,高质量且数量合理的网格有利于提高计算效率同时减少计算时间。将发动机各部件三维数模分别导入HYPERMESH中进行模型离散,再将各个部件装配起来,为保证计算精度同时兼顾计算机性能要求,平均网格尺寸取5mm,网格类型为二阶四面体单元C3D10M,发动机各部件材料属性见表1:

由于发动机装配体几何模型复杂,在进行网格划分前应对模型进行大量几何清理,对于关注的密封区域,在前期几何处理时进行公共区域网格切分,为保证重点关注区域接触压力(Cpress)、接触间隙(Copen)的精度,接触对网格节点应一一对应。接触区域采用摩擦接触边界条件,各部件密封面之间接触方式采用Surface to Surface,摩擦系数为0.15,螺栓与部件之间采用Tie连接,螺栓预紧力采用Pre-tension Section进行模拟。发动机有限元模型共有约582万个节点,341万个二阶四面体网格,建立接触面及接触对627个。网格质量检查见表2,有限元模型见图2:

同时根据螺栓拧紧力矩-轴向预紧力计算公式[7],见式(1),得到各螺栓轴向预紧力大小。

式中,M为拧紧力矩;P为轴向预紧力;R为螺栓头承力面外径;r为螺栓承力面内径;f 为螺母与被连接件支承面的摩擦系数;t 为螺距;d2为螺纹中径;β为螺纹升角。

1.2 面压试验及试验仿真对比

采用Prescale胶片进行正时罩盖密封面处静态面压试验。Prescale胶片可测量两触面间压力、压力分布和压力平衡,不同的色彩浓度表示的所施压力大小[8],通过感压纸数值分析系统能够得到确切的压力数值,无需特殊设备或者装置,成本低测量速度快,压力测试精度可达到 2%。面压试验时首先根据需要选取合适量程的感压胶片,本文中选用量程范围为2.5-10MPa的低压感压胶片,将感压纸剪成所需形状,按照图3所示将感压纸平铺在正时罩盖密封面上,用规定力矩依次拧紧螺栓,静置5min后,按顺序松开螺栓,取出感压胶片,由于感压试纸对环境的湿度和温度非常敏感,故试验过程应将温度控制在25℃,湿度为45%。如图4中(a)图所示为正时罩盖密封面处静态面压试验结果,红色越深表示该处的接触压力越大,(b)图所示为预紧工况下正时罩盖密封面处接触压力仿真结果,红色表示接触压力大,蓝色表示接触压力小。对比图4两图中1-9号点处接触压力可知,面压试验结果与预紧工况下仿真结果高度一致,这表明作者建立的整机有限元模型准确可靠,能够满足工程分析需要以及用于下一步热机工况的仿真计算。

2 密封性热机工况分析

2.1 发动机传热分析

发动机工作状况复杂,要较为准确的模拟发动机温度场,首先应进行发动机内流场计算,需得到各缸燃烧室内的流体温度场、冷却系统的热交换系数等,很难较为准确的将发动机整机的温度场模拟出来,且由于只需对发动机正时罩盖密封面处的密封性能进行分析,只需准确得到正时罩盖以及密封面附近的发动机温度场即可,远离正时盖密封面处部件的温度场对密封性分析影响不大。故实测正时罩盖上关键点的温度数值,在仿真计算中分区域设定正时罩盖温度,计算发动机热传导,从而模拟出正时盖及密封面附近的发动机温度场。

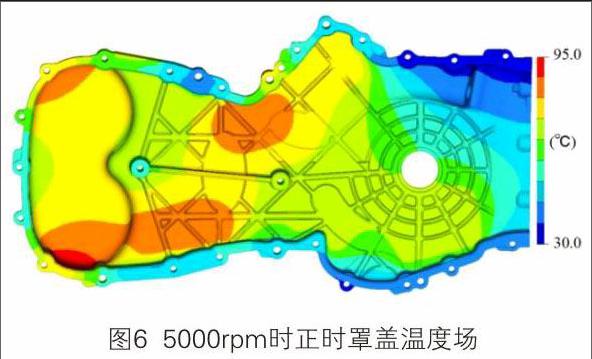

试验采用热电偶测量正时罩盖上10个测点的温度,测试工况为发动机外特性工况,最终发动机转速稳定在5000转,并持续稳定运行30分钟,测点位置及编号如图5所示,各测点温度见表3:

2.2 热机工况密封性分析

热机工况下密封性能计算,考虑发动机温度场和螺栓预紧力的工况下进行热机密封性能的计算。如图7所示为热机工况下正时罩盖密封面处接触压力和接触间隙仿真结果,图中线框所示即为渗油位置,表4所列为渗油点位置部分节点的接触压力和接触间隙数值,仿真结果显示渗油点位置的接触压力为零,热机仿真结果与试验中出现的渗油现象能够相互印证。

3 渗油分析和优化方案

3.1 渗油原因分析

正时罩蓋里主要安装有正时链条和链条张紧机构,发动机在运行过程中正时链条会高速运转,链条张紧器为润滑正时链条会喷出大量机油,故正时罩盖结构或局部受力不合理便会导致密封面处有较大的渗油风险。正时罩盖密封面处渗油的原因较多,常见的有螺栓拧紧力矩不够或是在发动机运转过程中出现力矩衰减,导致密封面接触不紧密;正时盖设计存在易储油的水平结构,使得发动机在运行过程中机油堆积在此处,在压力作用下机油被挤压出来;螺栓布置位置不合理,两螺栓间距过大,或是两螺栓连接中心线偏离密封带,不利于密封胶压紧密封。

渗油点处正时罩盖结构及附近螺栓布置如图8(a)所示,在加大图中两螺栓预紧力矩并确保发动机在运转过程中两螺栓均未出现松动情况下,渗油现象仍然发生,说明此处螺栓的拧紧力矩大小或运行过程中的力矩衰减并不是导致渗油的原因;渗油点处罩盖局部结构圆滑过渡,机油不会在此处大量堆积,故此处罩盖结构设计合理。图8(b)所示为热机工况在螺栓拧紧力矩和温度载荷共同作用下,正时罩盖的变形情况,从变形情况可知由于两螺栓连接中心线偏离密封带过远,且两螺栓之间罩盖法兰面材料较少局部刚度不足,在较大的螺栓预紧力和温度载荷的共同作用下,此处正时罩盖出现了较大的局部翘起,这直接导致了此处的罩盖与缸盖之间接触不紧密,从而出现了接触压力为0的情况,进而导致渗油。

3.2 优化方案

根据以上渗油原因分析,优化方案有两个思路:

(1) 改变螺栓布置位置,避免出现两螺栓连接中心线偏离密封面太远的情况;

(2) 提高渗油点处正时罩盖法兰局部刚度。

由以上思路并结合发动机实际情况,提出如下优化方案:将渗油点处两螺栓之间的正时罩盖法兰面加宽,最宽处加宽7mm,且在加宽后的法兰面中间增加一个M6螺栓,优化方案示意图如图9所示:

对优化方案进行热机工况下的密封性能仿真分析,优化方案的接触压力与接触间隙云图同原状态对比如图10所示。表4所列为几处关键位置接触压力和接触间隙在优化前后的具体数值。

从仿真结果上看,经过优化后,原渗油点处大部分节点接触压力已从0上升到0.5-8MPa,接触间隙至少减小了3个数量级。

将此优化改进方案应用在样机上,进行发动机耐久性验证试验时,发动机正时罩盖、缸盖、缸体结合面的渗油状况不再发生,渗油问题得以解决。

4 结论

(1)采用摩擦接触边界条件对正时罩盖密封面进行有限元非线性接触分析,预紧力工况有限元仿真结果与面压试验感压胶片所测得的接触压力对比,获得了较好地一致性,说明用有限元的方法对密封性进行研究准确可靠。

(2)螺栓跨度及螺栓之间的法兰刚度是影响正时罩盖密封性的关键因素,正時罩盖上螺栓布置时应避免两螺栓连接中心线偏离密封带,正时罩盖结构及螺栓布置的数量、位置、拧紧力矩大小在发动机设计之初应重点考察。

(3)密封面上的密封胶需承受一定的压力才能达到密封效果,压力目标值由所采用的密封胶性能确定,根据本例情况接触压力在2-3Mpa,接触间隙小于10-10mm时能够达到较好的密封效果。

参考文献:

[1]彭旭东, 王玉明, 黄兴, 李鲲. 密封技术的现状与发展趋势[J]. 液压气动与密封, 2009, (04):4-11.

[2]叶伟, 滕云, 佟宇, 刘岩, 谢汶桦, 袁爽, 沈源, 王瑞平. 发动机三结合面渗油实例分析[J]. 汽车工程师, 2014, (10):43-46.

[3]陈东亚, 胡攀, 李连豹, 韦虹, 李双清, 王瑞平. 发动机三结合面渗油问题分析与解决方案[J].内燃机, 2016, 03:56-58.

[4]兰银在, 王根全, 周海涛. 气缸密封性能的非线性接触分析[J]. 润滑与密封, 2012, 37(7):60-63.

[5]李利平.气缸盖螺栓密封圈密封性有限元分析与试验研究[J].润滑与密封,2014,09:87-90.

[6]Ghasemi A.Computer Aided Simulations in Automotive Engine Gasket Sealing[J] SAE Technical Paper 2012-01-0759.

[7]林水福, 佘公藩.螺栓拧紧力矩—轴向力关系研究[J].航空标准化与质量,1991,(06):16-19.

[8]Ko, H., Hasegawa, T., Kitaoka, S. A Method of Measuring Contact Pressure of Cylinder Head Gaske