基于振动特性的重型车导流罩优化设计

田钰楠 蔡甫 郝琪 陈宏煌 孙艳明

摘 要:以某国产重型车以塑代钢的导流罩为研究对象,基于厂方提出规避22~28 Hz振动频率的技术要求对导流罩进行优化设计.建立导流罩有限元模型,根据原设计方案在规避频率段的振型特点,在不改变注塑件本体结构的基础上,首先进行导流罩支撑结构的改进设计,避开振动频率区间(22~28 Hz).然后在考虑振动特性的基础上,以支撑结构、导流罩顶面、肋和导流罩侧面的厚度为设计变量,进行以轻量化为目标的尺寸优化.结果表明导流罩避开了振动频率区间,质量减轻了3.12%且刚度强度均满足要求.

关键词:重卡;导流罩;模态分析;尺寸优化

中图分类号:U463.8 DOI:10.16375/j.cnki.cn45-1395/t.2019.01.012

0 引言

重型车载货量大,实际使用的车速、荷载增加,使得耗油量不断增大.导流罩是装在载货汽车或牵引汽车的驾驶室顶部的空气导流装置,可以有效地减小汽车在高速行驶时受到的空气阻力并降低油耗量.国内外对于导流罩的研究主要集中在导流罩外流场和导流罩外形方面[1-2],对导流罩振动特性及轻量化的研究较少.导流罩发生共振后,会引起导流罩振动剧烈,影响结构寿命,极大的影响驾驶员驾驶注意力,对重型车的行驶安全产生影响.

某国产重型车导流罩为适应轻量化要求,进行以塑料代玻璃钢的改型设计,使导流罩本体质量降低41%,设计满足厂方结构强度及轻量化指标要求.但该导流罩结构在车辆怠速时发生共振,根据厂方要求,需避开发动机转速在450~600 r/min区间时的振动频率区间(22~28 Hz)[3-5].本文首先从工程快速解决问题的角度出发,提出了一种不改变注塑模具的导流罩结构设计方案;进一步利用尺寸优化数值计算方法,通过轻量化设计得到基本动静态性能全面符合设计要求的导流罩结构,为后期改型设计提供依据.

1 有限元模型的建立

1.1 网格处理

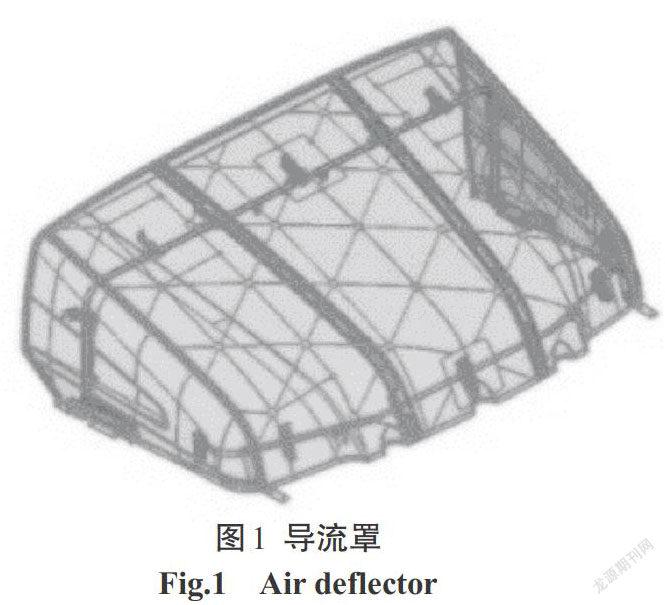

导流罩的内部分布有整体加强肋和2个主加强肋.通过与支座连接的前后两根钢管进行自身结构加强和与车身驾驶室的连接,如图1所示.外形尺寸为1 925 mm×859 mm×615 mm,总质量为21.35 kg.

采用平均单元尺寸5 mm×5 mm的2D四边形单元划分导流罩有限元网格,连接部位细化网格为3 mm×3 mm.网格质量满足业内CAE标准[6].导流罩与驾驶室顶部、导流罩本体与支撑杆等部件均采用1D刚性模拟螺栓单元的连接.

1.2 材料及零部件参数

导流罩主要的材料为PP+30%GF、PA6+30%GF和Q235.其中主体采用树脂中密度最小的PP材料,极大地减小了导流罩的质量.加强肋使用强度及刚度性能更好的PA6材料.两种材料中均添加30%的玻璃纤维,可提高材料的力学性能、稳定性、耐热性、耐老化性等[7-8].导流罩支撑构件使用金属材料Q235.为保证构件有足够的强度,强度计算中取安全因数为1.3,导流罩的材料具体性能见表1.

1.3 工况条件

汽车相对于空气运动时,空气作用力在行驶方向形成的分力称为空气阻力.本文只讨论无风条件下汽车的运动,即式(1)[9]:

式中,A为沿汽车行驶方向上的投影面积;CD为某重型车的风阻系数,取0.535;[ua]为车速,高速公路上重型车行驶的最高车速为100 km/h[10].由于本文未考虑风速,考虑到高速行驶重型车的车速和试车测试时,出现因强度问题引起的破坏现象,所以取较大的安全系数,提高安全系数20%[11],[ua]取120 km/h.约束导流罩与驾驶室接触面的垂直方向自由度,约束导流罩安装点全部自由度.

2 导流罩基本性能分析

2.1 静态性能分析

静态性能考虑自重,施加120 km/h的风载.最大应力处为支撑结构与固定件接触处,如图2所示.最大应力为50.6 MPa,该处材料为Q235,许用应力为 180 MPa,导流罩本体最大应力为11.9 MPa,许用应力为55 MPa,均有较大的安全裕度;最大位移变形 5.54 mm,在厂方合格范围内.

2.2 振動特性分析

约束模态下,原设计的固有频率中第三阶和第四阶的固有频率位于22~28 Hz之间,分别为22.59 Hz和25.91 Hz,且第五阶极为靠近28 Hz.其振型图如图3—图5所示.第三阶振型主要表现为最高顶面中心位置处的振幅较大;第四阶振型的最大振幅出现在顶面中部,均体现为一阶弯曲,这与结构设计紧密相关,顶面中心位置是距离支撑最远的地方,刚度较弱;第五阶振型图与第三阶振型图类似,在中间偏两边振幅较大.

3 导流罩结构改进

考虑塑模成本问题,导流罩本体结构先不宜更改.根据数值仿真结果,加强该频率范围内振型最大处的支撑.方案1结合第三阶振型图特点,在上支撑结构中心位置上添加两个三角撑来提高刚度,如图6所示.方案2根据第三、四阶振型特点,在导流罩中间和边缘处添加了两根钢管,欲减小两处中间的弯曲变形来提高刚度,如图7所示.

对方案1和方案2与原方案进行对比分析,静态性能分析如表2.表3对比了两种方案约束模态下的振动特性.

方案1和方案2强度和位移均满足要求.从仿真结果看,方案1起到了提高结构刚度的作用,但原低阶频率也落到设计需规避的范围内,且阶数增加.方案2极大地提高了刚度质量比,使得各阶频率有较大的提高,但仍有一阶频率落在需规避区.

综上所述,由于方案2中增加了一部分结构,虽然结构质量仍在厂方许可范围内,但使得导流罩质量增加了12.9%;方案2在中间的支撑结构,受到风阻后对支撑结构有一个向下的压力,在钢管的连接处集中,导致此处的应力增大近50%,但在材料的许用应力范围内.为了实现轻量化的目的,同时规避设计频率区域段,需对整体结构进行尺寸优化.

4 导流罩尺寸优化

4.1 设计要求

本次尺寸优化在方案2的基础上,选取4个设计变量,分别为钢管、导流罩顶面、主加强肋和导流罩侧面的厚度,厚度的变换范围为原始模型的厚度尺寸±20%,精度为0.1 mm.设计约束为避开22~28 Hz,设计目标为总质量最小化.具体设计变量如表4所示.

4.2 优化结果分析

利用OptiStruct求解器,最终经过3步迭代步得到的结果满足要求.各部分厚度变化见表5,由表5可知尺寸全部减小,其中钢管厚度降低达到33.3%.对导流罩进行静态性能分析,具体参数对比如表6.

优化后导流罩质量为20.682 kg,实现了轻量化的目标.最大位移减小,刚度满足要求.对各种材料的Vonmises 进行查看,如表7所示.导流罩本体材料为PP+30%GF和PA6+30%GF,原始模型所受最大应力为17.6 MPa,优化后减小到15.2 MPa,一部分力由支撑钢管承受,所以支撑钢管与驾驶室连接处依然是应力相对较大处,最大值为77.5 MPa,但强度均满足要求.

优化后的频率对比如表8所示.由于部件厚度减小,单位质量的刚度相对于方案2有所降低,优化后的二阶频率降低到21.93 Hz ,经过尺寸优化后导流罩的在约束模态的固有频率已经全部避开了22~28 Hz频率段,满足设计要求,这也减少了方案2中的过大的安全域度.优化方案的质量相对方案2降低了14.2%,在规避了振动问题后,相对于原方案质量也减少了3.1%.

5 结论

1)通过对导流罩进行基本振动特性的有限元分析,掌握各频率振动特点,可以为改进设计指明方向.

2)在导流罩本体结构不变的基础上,通过增加支撑钢管结构,虽可以在工程中快速解决问题,但相对刚度过大,质量增加偏大.

3)综合考虑结构特点,利用尺寸优化,在增加支撑刚度基础上,通过合理的刚度分布,降低二阶频率,有效地避开22~28 Hz振动区间并减轻总质量,相对原方案质量减轻了3.12%且刚度强度均满足要求.

4)本文主要对导流罩进行性能分析,缺少试验结果的验证,仅具有理论参考意义.本文的研究方法为工程中解决基本振动问题提供一种解决思路.

参考文献

[1] 李迎新,杜广生.STEYR991邮政车导流罩空气阻力的风洞试验研究[J].陕西汽车,1997(1):13-17.

[2] 汪孛.集装箱运输货车气动附加装置的优化研究[D].长沙:湖南大学,2010.

[3] 郝琪,吴胜军.天龙商用车驾驶室动静态性能的数值分析[J].拖拉机与农用运输车,2009,26(6):7-11.

[4] 陳连云,蒋国平.车辆动力传动系扭转振动特性的分析[J].广西工学院学报,2005,16(1):19-22.

[5] 侯富,向宇.某商用车低转速时的顶棚NVH性能优化[J].广西科技大学学报,2017,28(4):49-55.

[6] 吴道俊.车辆疲劳耐久性分析、试验与优化关键技术研究[D].合肥:合肥工业大学,2012.

[7] 何玮頔.基于长玻璃纤维增强尼龙6复合材料的结构与服役行为研究[D].成都:西南交通大学,2016.

[8] 段召华,付祥,陈弦,等.长玻璃纤维增强聚丙烯[J].高分子材料科学与工程,2010,26(4):124-130.

[9] 陈磊,杨杨,葛胜迅.基于道路和转毂滑行的空气阻力系数求解方法[J].汽车零部件,2018(1):46-48.

[10] 李强.按车型限速的必要性探析[J].中国公路,2018(6):30-31.

[11] 张辉,李春梅,郑丽珠.重卡导流罩结构设计方法研究[J].汽车实用技术,2015(1):85-88.