陆丰核电站重件码头沉箱出运工艺比选及过程控制

张国新

(天津市海岸带工程有限公司,天津300384)

1 陆丰核电站沉箱出运工艺比选与过程控制

1.1 工程概况

陆丰核电站重件码头工程共有31 件沉箱需要出运安装,型号分别为CX1、CX1a、CX1b、CX2、CX3、CX4,其中CX4 型最重,单件重量为496t,外形尺寸10950mm×6400mm×12800mm,为2 孔矩形沉箱,其它型号单件重量约为450t。

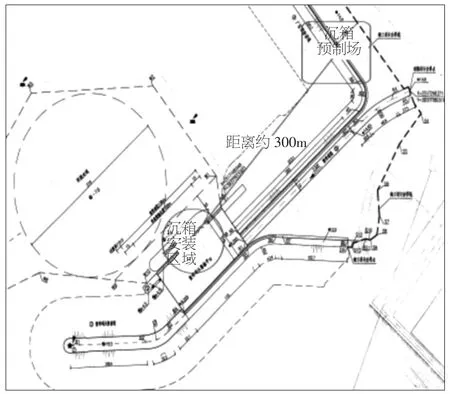

根据场地实际情况,在距离沉箱安装位置约300m 的岸边设置了临时沉箱预制和存放场地,施工现场平面位置如图1所示。其中,在沉箱预制完成后,分前后两排存放,前排靠近预制场前沿,并与前沿平行。

1.2 沉箱出运工艺比选

1.2.1 吊装沉箱出运工艺

本工程沉箱单件最大重量不足500t(应用),且采用了临时预制场地进行预制,预制场地距离安装地点较近,预制场地前沿为开阔的海域,故考虑采用吊装出运工艺。

1.2.2 吊装出运工艺的详细分析

根据对出运工艺进行必选,初步决定采用起重船吊运沉箱下水。在选择起重设备时考虑了两种方式。

图1 沉箱预制与安装施工平面位置

①两种吊装出运方式技术分析。方式一:采用一台1000t起重船直接吊运前后两排沉箱。

如上文所述,预制场沉箱堆放与预制场前沿平行,分两排堆放。根据对1000t 自航起重船的起重参数进行分析,其能够直接吊起前后排沉箱。

方式二:采用一台600t 起重船+设备转运后排沉箱。

由于采用1000t 起重船直接出运前后两排沉箱,临水区域需要进行挖泥以满足吃水深度,同时,考虑其自身台班费用较高,故第二排沉箱通过转运的形式将沉箱交给起重船进行安装,故优先考虑600t 起重船+设备出运沉箱的模式进行沉箱出运与安装施工。

②转运设备选择。通过对上述沉箱移运工艺的比较分析,决定采用一种新型的运输设备进行沉箱转运——模块运输车(SPMT),该设备为广东力特研发的千吨级水工沉箱的出运装置,此装置工艺简单,施工便捷,出运路线灵活、易于控制。

③两种吊装出运方式经济性比较。两种方式考虑疏浚费用在内,第一种方式所需总费用约353 万元,第二种方式所需总费用约286.5 万元。

经过上述分析、比较,采用方式一虽然可以直接完成本工程的沉箱出运工作,无需增加设备,但其成本较高,因此,决定采用方式二进行本工程沉箱吊装出运。

1.3 沉箱出运工艺过程控制

由于本工程前排沉箱采用起重船直接吊转出运,其施工工艺比较常见,其过程控制本文不再赘述,下面详细阐述SPMT 设备出运沉箱工艺过程的控制措施。

SPMT 设备出运沉箱工艺流程可以简化为以下四个步骤:装载出运前准备、沉箱装载、沉箱运输、沉箱卸车存放[1]。

1.3.1 沉箱装载控制要点

①SPMT 操作人员控制车板驶入运输沉箱的两侧通道,通过SPMT 的“八字”“斜行”行使模式调整车板位置。②控制SPMT,保证门架系统纵横向中心对准沉箱纵横向中心,误差值<10mm。③将固定于门架上的φ102 钢丝绳利用葫芦放下至沉箱吊耳位置处,钢丝绳受力需经过计算以满足要求。④调整SPMT 车板高度至1300mm,并确保SPMT 货台保持水平。⑤门架系统对位完成后,确保专用吊具中心对准沉箱吊点中心,位置偏差<5mm。⑥调整钢索高度使得钢丝绳高度处于沉箱吊耳高度,便于插销。⑦在每个点插销插入钢丝绳,对每个销子进行锁紧。⑧通过调整钢索长度将钢丝绳进行预紧。⑨检查所有吊点吊具布置完成,各项准备工作完成。⑩SPMT 车板受力按照压力表要求,每增加30bar 为一阶段顶升,在每一阶段提升时必须有专人监护并检查沉箱4 个吊点、钢索预紧情况、纵横梁及门架系统的受力情况。11○沉箱顶升离开底部支垫约50mm,检查SPMT 各个支承压力表读数,各个压力表之间的压力差值不得大于8%,单个压力表最大读数不得超过230bar,使用遥控器上单点顶升、下降功能,通过微动调整各个压力表的读数,使得所有压力表读数满足要求[2]。12○提升完毕后,静止10 分钟,检查受力构件的受力情况,检查门架系统及SPMT 车板有无异常,各项显示数据是否出现异常。

1.3.2 沉箱运输控制要点

①提升装车完毕,确认门架系统及沉箱一切正常。②检查并确认SPMT 操作人员及监护人员到位,明确各人职责。③确认一切正常后,待所有人员就位后,指挥人员发出启运指令,运输工作开始,运输过程的速度:最高速≤0.14m/s,道路弯道、各种障碍、不平路段等均≤0.08m/s。④SPMT 车组明确选择“八字”“斜行”行驶模式微动车辆转向。⑤SPMT 以不大于0.14m/s的速度纵向行驶,SPMT 监控人员需严格监控车组的行驶情况、PPU-390 控制面板、SPMT 运行数据,严控门架系统、沉箱、沉箱各吊点、路面的受力情况,并实时反馈给指挥人员,专职指挥人员根据实际情况指挥控板专职人员进行操控调节。⑥在运输过程中,尤其要对货台的水平度及门架桶身的垂直度进行实时监控,发现倾斜要及时调整,保证货台的水平度。

1.3.3 沉箱卸车控制要点

①运输车组驶入卸车场地,全车制动。②检查并确认一切无误后,SPMT 操作手通过遥控器控制车板整体下降,进行降板操作直至地坪受到沉箱80%(通过SPMT 支承压力表读数进行折算)的重量,静置10 分钟,检查并确认地面等无异常情况后,继续下降车板至沉箱的全部重量由地坪承受为止。③检查沉箱、地坪情况,无异常后解除沉箱吊点上的卡环。④顶升SPMT,确保门架桶身保持垂直,将吊具的钢丝绳利用葫芦拉起固定,操作SPMT 纵向行驶离开沉箱。⑤卸车完毕后,运输车组驶离卸车场地。

2 结论

根据陆丰核电站重件码头沉箱工程的实际情况,针对几种主要的沉箱出运工艺从安全、成本、进度等方面进行分析比较,确定了适宜本工程的沉箱出运工艺——吊装出运工艺,之后对吊装出运工艺中的两种设备组合再次进行了技术性和经济性比较分析,最终确定采用600t 起重船配合SPMT 转运设备的沉箱出运工艺。

由于SPMT 转运沉箱在核电工程中的应用案例不多,因此,论文重点对SPMT 出运沉箱工艺过程进行了控制分析,包括出运前准备、沉箱装载、沉箱运输、沉箱卸车四道工序,保障沉箱出运工作顺利完成。

本工程所采用的沉箱出运工艺及其过程控制措施对核电站类似工程具有一定的借鉴意义。