大型矿用挖掘机操作界面的优化设计研究

张宏瑞,任家骏,李爱峰,赵 静

大型矿用挖掘机操作界面的优化设计研究

张宏瑞1,任家骏1,李爱峰2,赵 静1

(1. 太原理工大学机械与运载工程学院,山西 太原 030024;2. 太原重工股份有限公司技术中心,山西 太原 030024)

针对大型矿用挖掘机操作元件布局不合理的问题,以人机工程学理论为基础,采用改进的Topsis法,将挖掘机驾驶室人机界面的设计元素进行量化分析。首先,根据驾驶室各元件在不同工况下的使用频率,采用改进的逼近理想解法对各元件进行优先排序。其次,为提高驾驶员的操作便利性与工作效率,综合利用功能分区原则、色彩设计原则等用户体验方法对操作元件进行重新布局与设计。最后,采用0~5打分表格法对重新布局设计前、后的操作界面进行主观评价。结果表明:重新设计后的操作界面人机交互性能评分较高,区域划分、元件分类更加合理,其中区域划分合理性提高近40%,总体平均分值提高35.4%。该方法为复杂人机界面的合理规划和布局提供了一种设计思路。

大型矿用挖掘机;人机界面;驾驶室;改进的Topsis法

大型矿用挖掘机是矿山开采的重要设备,主要应用于露天矿开采,大型矿用挖掘机操作元件数量有20多个,其位置与布局影响着驾驶员的操作效率与安全性。露天矿现场粉尘浓度高、噪声污染严重,在这种复杂的工作条件下,驾驶员操作的舒适性与安全性显得尤为重要[1]。因此,以人机界面设计的原则指导操作界面的设计,能够提高驾驶人员的操作准确性、安全性、舒适性以及工作效率。

国外对挖掘机驾驶室内部的人机关系研究已较深入且广泛应用于生产中。文献[2]提出了模糊数据包络分析方法,并综合人机工程学、安全性、可操作性方面的相关指标,寻找出最优布局方案;文献[3]基于模拟退火的算法,提出了一种以最优方式对用户界面各元素进行重新排序的方法,提高了基于约束条件的用户界面的设计效率;文献[4]利用模拟退火和遗传算法2种方法求解界面的布置问题,并对2种方法进行了计算测试,通过比较其性能差别以确定较好的参数评价值。

国内对大型矿用挖掘机等工程车辆的人机界面鲜有研究,且缺乏对设计流程的工学理论指导及缺乏工学计算与美学设计原则的结合[5-6]。本文对挖掘机人机界面的布局进行研究,利用改进的Topsis法与功能分区原则对其布局进行再设计,对各个元件的优先序进行求解,并通过量化各元件的优先序,分析驾驶员的操作逻辑,对各原件进行布局与色彩设计,提高操作效率与操作的安全性。

1 矿用挖掘机驾驶室操作界面构成分析

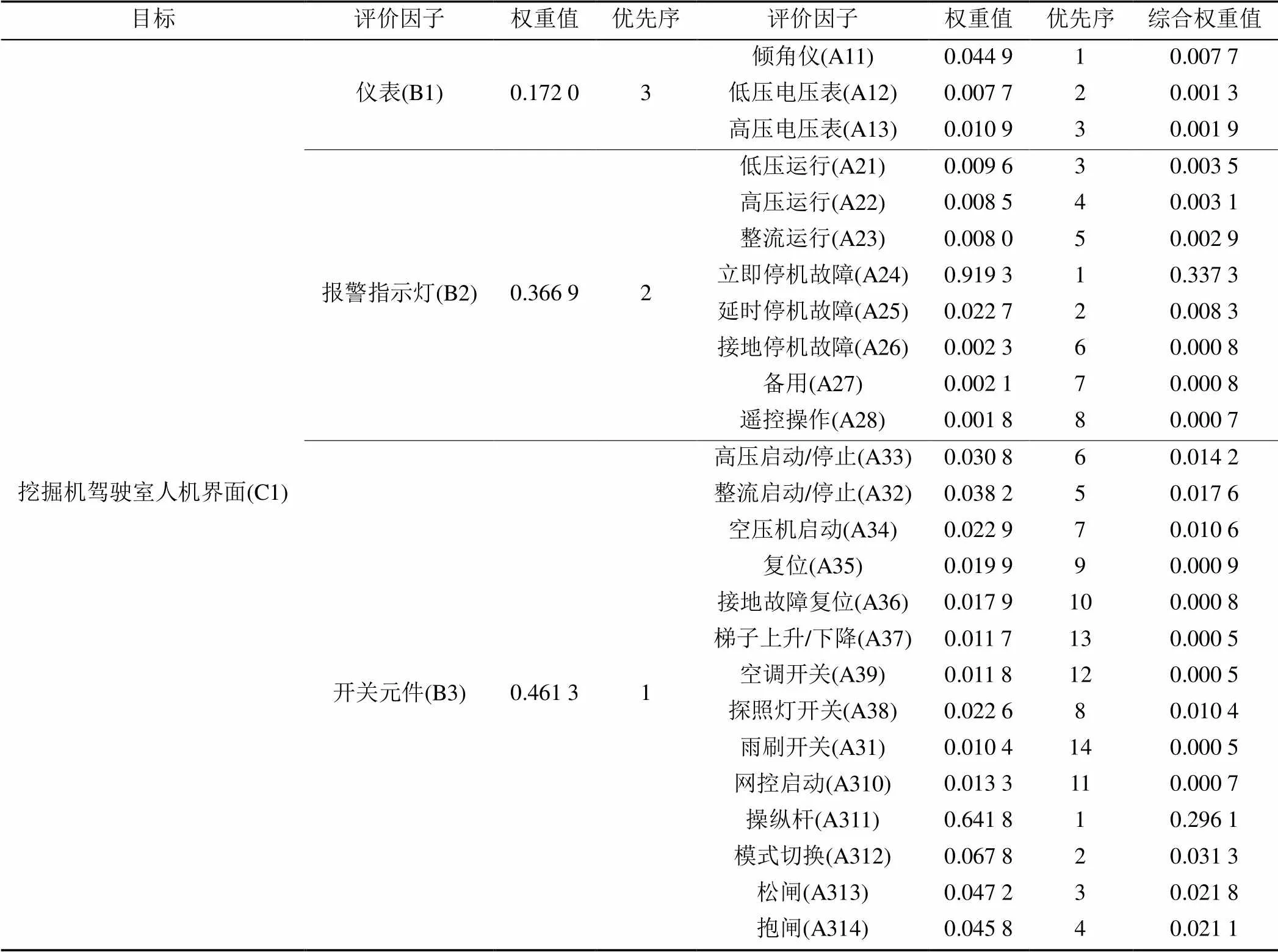

大型矿用挖掘机驾驶室元件种类繁多,包括仪表、指示灯和开关3大类,共24个元件,图1为驾驶室的操作界面及位置分布图。在目标优化前,需根据图1对目标进行分层[7]。表1中,倾角仪等各个元件是评价的第1层因素;仪表、指示灯和开关3大类为该人机界面构成的第2层因素;驾驶室人机界面为第3层因素,也就是目标层因素。应用具体方法进行评价因素包括第1、2层级,评价顺序为从第2层级到第1层级[8],第1层级因素的评价结果受第2层级因素的影响。

图1 优化前驾驶室界面

表1 因素分类表

2 改进的逼近理想解法求解优先序

2.1 改进的Topsis法

多目标因素是评价Topsis法综合评价方法的一种,其根据归一化后的原始矩阵,确定理想方案,然后分别计算各个因素与理想解之间的接近程度从而确定最优方案[9-10]。而改进后的Topsis法是以最优为原则,且与理想方案之间的最小距离为前提,求解各个对象的权重值,从而指导设计。求解出的指标权重值为最接近理想解的值,可以更加科学、有效地指导界面中元件的布局及色彩设计。求解过程为:

(1) 构造原始矩阵=(x)×n;其中为工况类型,共有个;为评价对象,共有个;x为某对象在该工况下的使用人数。

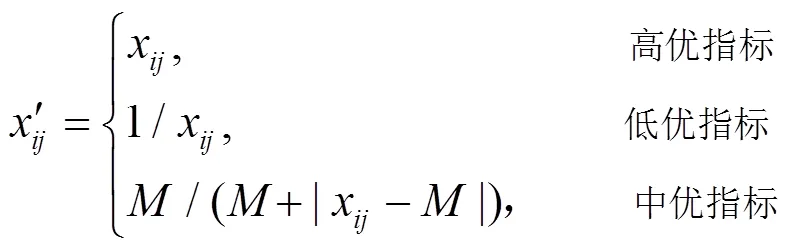

(2) 将低和中优指标全部转化为高优指标ʹ,对指标属性进行趋同化处理[11],即

其中,为指标标准值。

(3) 对趋同化后的数据进行归一化处理,由此得到标准化矩阵=(z)×n

(4)将矩阵进行标准化处理,得到=(y)×n

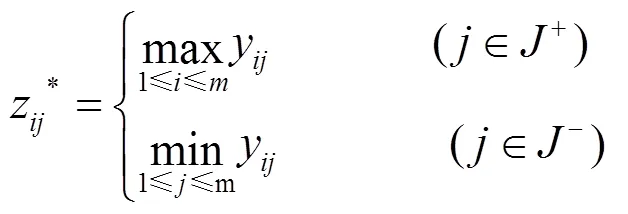

(5) 设理想解矩阵为*,标准化矩阵中其各列的理想解为*,即

其中,+为效益型指标;–为成本型指标[12]。

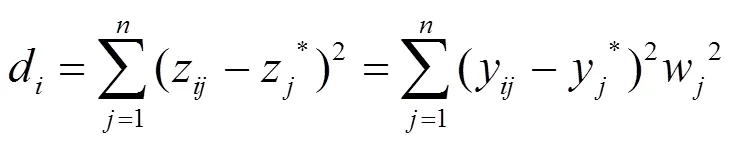

(6) 根据各对象到理想解的距离可以判断优化程度。选取d较小的值作为最优解,则可以构造最优化模型[13]

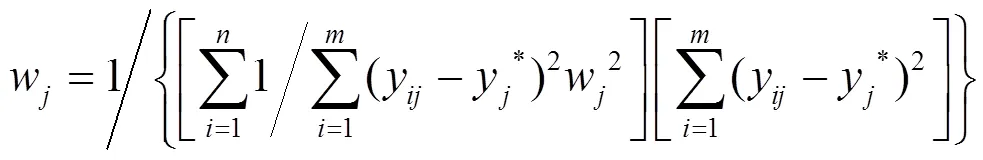

(7) 根据此模型求解各目标权重,即

2.2 改进的Topsis法求解权重

逼近理想解法是多目标决策分析的一种常用方法。改进的Topsis可以求解最接近理想解的元件权重,通过量化各元件的重要程度,对界面设计中元件的优先序布局起到指导的作用。在22份有效问卷调查的基础上,根据上述改进的逼近理想解法对权重进行求解。问卷调查的主体包括3名太原重型机械集团有限公司的工程师、2名太原理工大学机械化专业的教师及17名大型矿用挖掘机驾驶员,根据改进群AHP法[14]计算出专家权重系数分别为:0.9,0.8,0.9。本文根据矿用挖掘机的操作规则,将工况分为起动和停车、紧急情况及正常作业3种,且根据专家给出的重要程度表,设定了不同的权重系数,依次为0.7,0.9,0.8。

以操作元件为例,分别统计出各元件在3种工况下的使用情况,根据各种情况下各元件的使用人数,建立初始矩阵=(x)3×14。其中,为不同工况;为不同元件。

根据上式与不同工况的权重系数,将初始矩阵进行归一化处理,得到

根据式(7)计算得出各开关按钮的权重=(1,2,3,4,5,6,7,8,9,10,11,12,13,14)=(0.0229, 0.0199, 0.0179, 0.0472, 0.0458, 0.0118, 0.0382, 0.0678, 0.0117, 0.0104, 0.6418, 0.0308, 0.0226, 0.0133)。

2.3 驾驶室操作元件的排序

根据同样的方法,得出其他元件和各大类的权重值,见表2。权重值的高低代表了元件的使用频率,权重高的元件使用频率较高。在进行挖掘机驾驶室操作台界面设计时,需要考虑各元件的优先序,优先将权重值较高的元件排放在视野最优、手最容易到达的区域,其余元件依次排放在视野较好和手较容易到达的区域。此外,3种工况下的各元件使用频率不同,紧急情况下使用频率较高的元件应优先布置。例如,在发生故障灯紧急情况下,只需按下整流的停止按钮,各机构的抱闸便可立即抱紧,使各机构停止运转。整流停止按钮在紧急情况下发挥着重要的作用,其使用频率较高,应优先布置。依据表2中的综合权重值以及分析得出的结论为:

(1) 开关类元件中,操纵杆权重值为0.641 8,综合权重值为0.296 1,是此类使用频率最高的元件,在布置的过程中应该优先考虑。

(2) 模式切换、松闸与抱闸综合权重值均在0.02以上,其排序仅次于操纵杆,应将其布置于座椅两侧的控制面板,且可达性好。

(3) 其余开关类元件的综合权重值均不高于0.02,将其布置于座椅左前方的操作台上。

(4) 根据初始矩阵中的数据,分析不同工况下的使用频率可知,整流停止在紧急情况下发挥着重要的作用,在操作台的操作元件布置中应优先考虑。

(5) 仪表类元件中,倾角仪的综合权重值为0.007 7,是该类中权重值最高的元件,应该优先布置。

(6) 空调、梯子上升、脚部加热开关的综合权重值为0.000 5左右,在开关类元件中使用频率较低,可将其布置于操作台靠后的位置。

综上所述,依据表2的综合权重值量化各元件的优先序,可更加科学化的设计界面。在布局与色彩设计中,权重值较高的元件排放在视野最优、手最容易到达的区域,且采用较为突出的色彩进行区分。其余元件依次排放在视野较好和手较容易到达的区域。

表2 大型矿用挖掘机驾驶室人机界面各元件权重值和优先序

3 操作台界面优化设计与评价

3.1 操作元件位置布局设计

对操作元件进行布局设计时,在考虑综合权重值排序的基础上,需要对驾驶员的操作逻辑进行分析,使得元件布局与驾驶员日常经验的操作流程相符,以避免造成操作的混乱。例如,驾驶员在起动挖掘机时需要用到整流开启,工作过程需观察整流运行指示灯正常工作情况,停车或紧急情况需要用到整流停止。三者在操作上存在一定关系,且在功能关系上同属于整流控制元件。因此,在排序时将其划分为同一区域内的相邻元件。根据该原则,综合权重排序与功能逻辑关系分析,得出元件的逻辑关系,如图2所示。

图2 逻辑关系图

对于具有较多操作元件的面板,在设计中通常需要对其进行区域划分。划分时要综合考虑功能分类、视域分布、视觉流程的要求,划分的形式有线、面、体3种[15]。且对国内外工程机械进行研究发现,驾驶室内部操作面板多以长方形进行区域划分,以免曲线太多扰乱驾驶员的视线,降低工作效率。根据上述综合权重值与操作逻辑图进行区分布局,如图3所示。

图3 操作界面布局划分图

3.2 操作面板色彩设计

研究表明,操作台的各种开关、指示灯的颜色具有特定的合义,应符合人的正常心理反应[16]。因此,本文根据综合权重值与功能综合分析的逻辑关系对元件群进行区域划分,并且根据色彩心理学进行色彩计划,重要按键选用红色、绿色。表3列出了各元件的色彩计划。

在色彩与材质上,各元件的铭牌保持与操作面板的一致性,文字说明部分采用黑色以突出强调。由于整流停止综合权重值较高,且在操作逻辑中属于常用开关。设计其为红色扳键式开关,增加触觉反馈以避免误操作,在统一基础上形成差异性,突出强调其紧急情况下的制动功能。其中各元件尺寸数据严格按照JB/T 3907、GB 16915.1中[17]的相关规定执行。图4为最终操作界面设计方案,操作面板在驾驶室中的分布如图5所示。为提高操作的便捷性与效率性,对操作界面的布局进行重新设计,采用环绕座椅式,减小了手伸的活动半径,缩小了驾驶员操作的活动范围。

表3 操作元件色彩计划

图4 最终效果图

图5 面板布局图

3.3 设计方案的评价

对操作界面的人机性能做出评价时,需要综合考虑用户体验等心理与情感表达,因此,本文采用主观评价的方法,评价人员为驾驶员和设计人员各5人。针对设计方案的评价,采用0~5分的表格进行打分对优化前后的方案分别进行评价,经过数据统计与分析,将各项指标求取平均值得到表4的结果。结果表明,优化设计后的方案平均分高于原有方案,尤其在元件分类以及区域划分合理性2项上有较大的改进。设计后的方案更加关注用户体验,更人性化。

表4 方案评价结果

4 结 论

本文基于对挖掘机控制台操作元件的分析,通过对挖掘机操作界面的再设计,总结出基于Topsis的设计方法并进行了验证,增加了人机工程学优化的标准和设计方法:

(1)通过改进的Topsis法求解出各元件最贴近理想状态的权重值,得出各操作元件的优先顺序;该方法可以通过量化优先顺序指导设计,为设计提供科学、有效的支撑奠定了理论基础。

(2) 通过对操作元件的布局以及色彩设计分析,综合优先排序的结果,总结出元件的逻辑关系图并进行优化设计;将工学计算与美学原则进行了有效地结合。

(3) 最终通过主观评价表明,运用该方法进行设计的操作界面得分较高,具有较好的识别性与合理性,从而验证了该方法的正确性。

[1] 李光, 董致新. 大型矿用挖掘机联合仿真应用研究[J]. 液压气动与密封, 2018, 38(6): 27-29.

[2] AZADEH A, MORADI B. Simulation optimization of facility layout design problem with safety and ergonomics factors [J]. International Journal of Industrial Engineering-Theory Applications and Practice, 2014, 21(4): 209-230.

[3] JAMIL N, CHEN X M, CLONINGER A. Hildreth’s algorithm with applications to soft constraints for user interface layout [J]. Journal of Computational and Applied Mathematics, 2015, 288: 193-202.

[4] BALAKRISHNAN J, CHENG C H, WONG K F. FACOPT: A user friendly FACility layout OPTimization system [J]. Computers and Operations Research, 2003, 30(11): 1625-1641.

[5] 邓迎宾. 小型挖掘机驾驶室人机工程设计及舒适性评价[D]. 成都: 西南交通大学, 2008.

[6] 金晓萍, 仇莹, 毛恩荣, 等. 车辆人机界面布局优化推理系统研究[J]. 农业机械学报, 2008, 39(4): 183-186.

[7] 赵慧亮, 何林, 林丽, 等. 基于TOPSIS的数字化人机界面体验度量评价[J]. 机械设计, 2016, 33(1): 120-123.

[8] 仇莹, 朱忠祥, 毛恩荣, 等. 联合收割机驾驶室人机界面布局优先序研究[J]. 农业机械学报, 2009, 40(12): 43-47.

[9] 仇莹, 朱忠祥, 毛恩荣, 等. 农业装备驾驶室虚拟人机工程学设计与评价[J]. 农业工程学报, 2011, 27(3): 117-121.

[10] LIU H C, WANG L E, LI Z W, et al. Improving risk evaluation in FMEA with cloud model and hierarchical TOPSIS method [J]. IEEE Transactions on Fuzzy Systems, 2019, 27(1): 84-95.

[11] LIU W P, WANG Q, NIE J F, et al. The method of grading cabin information for armored vehicle based on TOPSIS [M]//Proceedings of the 6th International Asia Conference on Industrial Engineering and Management Innovation. Paris: Atlantis Press, 2015: 547-554.

[12] 卫贵武. 一种区间直觉模糊数多属性决策的TOPSIS方法[J]. 统计与决策, 2008(1): 149-150.

[13] 茅力可, 陈荣达. 应用改进的理想解法评估竞争企业经济效益[J]. 工业工程与管理, 2006, 11(1): 46-48, 52.

[14] 袁树植, 高虹霓, 王崴, 等. 基于感性工学的人机界面多意象评价[J]. 工程设计学报, 2017, 24(5): 523-529.

[15] 张娜, 王家民, 杨延璞. 人机界面形态元素布局设计美度意象的评价方法[J]. 机械科学与技术, 2015, 34(10): 1594-1598.

[16] 李小丽. 产品色彩的设计研究[J]. 包装工程, 2016, 37(6): 155-158.

[17] 中国国家标准化管理委员会. GB15092-2003(1)器具开关第1部分通用要求[S]. 北京: 中华人民共和国国家质量监督检验检疫总局, 2013.

Study on Optimal Design of Operating Interface of Large Mining Excavator

ZHANG Hong-rui1, REN Jia-jun1, LI Ai-feng2, ZHAO Jing1

(1. College of Mechanical Engineering and Transportation, Taiyuan University of Technology, Taiyuan Shanxi 030024, China; 2. Taiyuan Heavy Machinery Group Co. Ltd Tecnology Center, Taiyuan Shanxi 030024, China)

In view of the unreasonable layout of operating elements in large mining excavators, the elements of the man-machine interface of the excavator cab were quantitatively analyzed based on the ergonomic theory by the method of the improved Topsis method. Firstly, according to the operating frequency of each component in the excavator cab under different working conditions, the improved approximation ideal solution was used to prioritize each component. Secondly, in order to improve the operational convenience and work efficiency of drivers, user experience methods such as functional zoning principle and color design principle were comprehensively utilized to rearrange and design the operating components. Finally, the user interface of the redesigned layout and the original interface of current excavator were evaluated subjectively by using the 0-5 scoring table method. The results show that the user interface of the redesigned layout has higher human-computer interaction performance score than the former one. In Particular, in area division and component classification, they both have an optimization rate of about 40% and the average overall optimization rate is 35.4%. This method provides a design idea for rational planning and layout of the complex human-computer interface.

large mining excavators; man-machine interface; the cab; improved Topsis method

TB 472

10.11996/JG.j.2095-302X.2019040796

A

2095-302X(2019)04-0796-06

2019-03-12;

定稿日期:2019-04-15

国家“863”科技基金项目(2012AA062001)

张宏瑞(1994-),女,山西吕梁人,硕士研究生。主要研究方向为车辆人机工程学研究。E-mail:zhr5503@163.com

任家骏(1958-),男,山西孝义人,教授,硕士。主要研究方向为机械优化设计及车辆人机工程学研究。E-mail:tyrenjj@163.com