多井口分区式通风网络简化技术研究及实践

孙 林

(同煤集团晋华宫矿,山西 大同 037016)

0 引 言

在煤矿安全管理日益趋紧的形势及矿井实际安全生产形势,残采煤层的管理无疑加重了矿井的安全生产管理难度。而开展多进风井口分区式通风矿井的通风网络简化技术研究及实践应用,旨在通过梳理全矿各盘区的现状,分析相关区域尤其是残采盘区优化收缩及进风井口简化的可行性,并研究制定具体的实施方案。

1 矿井现状及系统简化可行性分析

1.1 进、回风井筒情况

晋华宫矿共有十个进风井、四个回风井,通风方法为抽出式,通风方式为混合分区式;井田范围分为河南和河北区域,其中河南区域主要开采301和402盘区,开采煤层为9#层、12-2#层和12-3#层;河北区域主要开采307盘区,开采煤层为7-3#层、7-4#层和11#层。进、回风井筒情况介绍见表1各进风井风量表、表2各回风井基本情况。以上所述均为现有的主要采掘活动地点,并不具备盘区系统优化甚至是进风井口封闭简化的条件。除此之外,还分布有河北3#层305和303盘区、2#层301和303盘区、河南3#层旅游盘区等,其中后两者由于分别有盘区回风巷浮煤清理人员和旅游人员活动,因此不能开展系统优化、简化工作。

表1 各进风井风量表

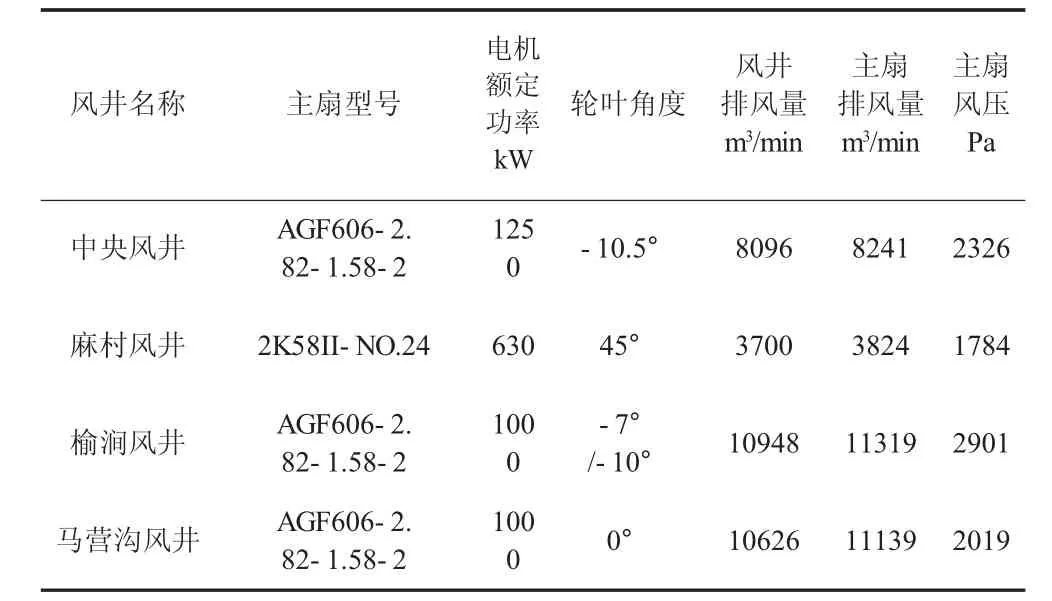

表2 各回风井基本情况

1.2 各井口用风情况

3#层305和303盘区的生产活动发生在1992年至2005年间。从2005年回采完毕8508工作面至今,3#层303和305盘区一直作为残采盘区存在,仅为盘区巷道和31#盘区变电所供风,考虑到303和305盘区巷道全长近2500m、巷道周边采空区密闭较多,为防止采空区密闭漏风造成巷道内的有害气体积聚,仅盘区巷道供风就达到了1700m3/min,几乎占用了麻村风井近一半的风量资源。

1.3 系统简化

综上所述,3#层在保留31#变电所这一重要供电枢纽的前提下,可对其3#—7#层进风暗斜井以里的305盘区进行有效的优化收缩,收缩盘区长度达2000米;同时由于北二进风斜井的风量全部从305盘区中部进入3#层,因此,在305盘区通风系统优化收缩的同时,还可以将北二进风井进行永久性封闭,这样就完成了对矿井主要进风系统的一次重大简化。

2 系统优化、简化工程的具体实施方案

2.1 封闭区域内的概况

1)封闭区域内电气设备、电缆、绞车情况:共有4台移变,2台干变,2台高压开关,300m长规格为70mm2的电缆,15m负方电缆,1250m钢丝绳电缆,1250m铠装电缆,9台绞车,1台双速回柱车。

2)洒水管路情况:4寸管路有3491m;2寸管路有5284m;累计共有管路8775m。具体地点如下:

3#层钻孔及3#层封闭段对应870大巷内钻孔情况。

3#层封闭区域内4个顶部的钻孔均对应2#层轨道巷封闭区域内;

3#层封闭区域内3个底部的钻孔从3-7暗斜井计,依次对应870大巷3700-3800m处封闭巷道内的钻孔,870大巷4770m处钻孔,870大巷4935m处钻孔。

870大巷内的钻孔(除流水的钻孔外)均可以进行封堵。

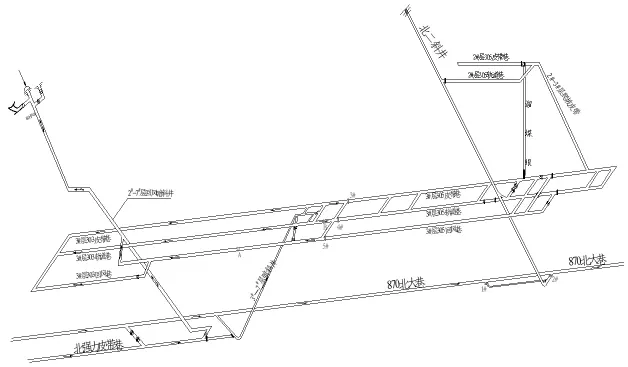

2.2 封闭前的通风系统示意图(详见图1简化前通风系统立体示意图

图1 简化前通风系统立体示意图

这是现在使用的通风系统,系统繁复,维护精力投入大,少数煤层已多年处于残采供风状态,不仅占用了风量资源,而且需投入大量的人力、物力去进行日常管理和系统维护。不便于矿井的安全生产管理。

2.3 3#层305盘区及北二进风斜井通风系统优化简化方案

1)拆除3#层303盘区8307回风绕道轨回横硐内密闭墙,并于回风巷内构筑2道调节风门(图示A处)。

2)将870大巷与北二斜井坑底交叉口以南200m处密闭墙加固为防火密闭墙(图示1#)。

3)在北二斜井坑底距870大巷不大于5米处构筑1道防火密闭墙(图示2#)。

4)在3#层303盘区皮带巷、轨道巷、回风巷内距8307回风绕道不大于5m处分别构筑1道防火密闭墙(图示 3#、4#、5#)。

5)在8307回风绕道以南轨道巷内构筑1道调节窗(图示B处)。

6)封闭北二斜井井口。

2.4 封闭前的准备工作

2.4.1 封闭用物料准备前,需进行以下工作

1)将3-7暗斜井对应870大巷内绞车窝处的绞车稳设完毕。

2)将3#层原火药库处11.4kW的绞车移至轨道巷密闭墙以里适当位置。

3)对以下地点的绞车进行送电:①3-7暗斜井对应870大巷内绞车窝处的绞车;②3-7暗斜井上部的25kW的绞车;③上述稳设的11.4kW的绞车。

4)将3-7暗斜井及坑底覆道的浮煤、矸清理干净,以便运料。

2.4.2 封闭前必须进行的工作

1)将封闭区域的洒水管路全部放下,并将密闭墙前后15m范围内管路断开。

2)将距北二坑底口以里15m长的轨道断开;将303盘区轨道巷内构筑密闭墙处前后15m范围内的轨道断开;将303盘区皮带巷内构筑密闭墙处前后15m范围内的皮带架拆除并运走。

3)拆除下列地点的工字钢棚支护并重新用锚杆支护:8307面对应的皮轨横硐3~6架。

4)将构筑密闭墙处前后10m范围内的电缆断开。

5)由钻探队负责封堵3#层及3#层封闭区域对应870大巷段顶部无水流出的钻孔,并对870大巷内流水的钻孔安装阀门和反水弯头,保证钻孔排水可以得到控制并能直接排入水槽内。

2.5 封闭前后顺序

1)准备工作完成后,由通风区在图示2#、3#、4#、5#密闭墙以里5米处分别设置1道全断面栅栏和“严禁入内”警标,严禁任何无关人员进入。

2)为了方便构筑回风巷内防火密闭墙和调节风门时的运料,需先启封3#层303盘区8307回风绕道轨回横硐:由救护队将回风侧密闭墙打开一道小口(口子不大于0.3m×0.3m),然后将轨道侧密闭墙全部拆除。启封开以后,在横硐内构筑2道调节风门。待2道调节风门构筑完毕后,将风门门扇挂好,之后将回风侧密闭墙全部拆除。

3)由通风区在回风巷内指定位置构筑2道调节风门,构筑完毕后,风门门扇待挂,插板待放。

4)将870大巷与北二斜井坑底交叉口以南200m处密闭墙加固为防火密闭墙。

5)施工 2#、3#、4#、5#防火密闭墙,并同时封口。

6)封闭北二斜井井口。

防火密闭墙全部封口的同时,将8307回风绕道轨回横硐内2道调节风门全部打开并将回风巷内2道调节风门的门扇挂好,通过调整A、C、D处调节风门的插板数量和在B处设置风障的方法,确保A处通过的风量不小于400m3/min,B处通过的风量不小于100m3/min,3#层总回风量不小于1400m3/min。

调整完毕后,由通风队在B处构筑1道调节窗,通过调节插板的数量保证B处通过的风量不小于100m3/min。

2.6 施工工艺及工程质量要求

1)所有防火密闭墙体均采用片石、水泥砂浆构筑,中间充填粉煤灰胶凝剂。1#、2#、3#、4#、5#密闭墙断面分别为 3.1m×3m、4m×4m、4m×2.6m、4.6m×2.6m、5.5m×3.5m。1#防火密闭外侧墙厚为1.5m,中间充填1.5m厚的粉煤灰胶凝剂;2#、5#防火密闭全厚均应不低于6m,其中里、外侧墙厚度均为2m,中间充填2m厚的粉煤灰胶凝剂;3#、4#防火密闭全厚均应不低于1m,中间充填1m厚的粉煤灰胶凝剂。

2)密闭施工前要进行掏槽,要求掏至硬帮、硬顶、硬底,并与煤岩接实;帮槽深度为进入实体煤后不小于0.5m,顶槽深度为进入实体煤后不小于0.3m,底槽深度为进入实体煤后不小于0.2m。顶板为全岩时,必须将松动的岩体、片帮的岩石一一刨除,见硬岩体。

3)掏槽产生的煤矸必须清理出井,严禁堆放在密闭附近,严禁在浮煤、浮矸上构筑密闭。掏槽宽度要大于密闭厚度0.3m,密闭与槽墙之间,必须用水泥砂浆一次性灌注严实。每砌一层片石,必须用水泥砂浆灌注一次,要严密不留空洞。防火密闭充填粉煤灰加高水胶凝剂时,接顶必须添加膨胀剂,确保接顶严实。

4)各防火密闭必须安装灌浆管、观测管、反水管和水柱计,“三管”应选用不导电材料,各管口必须加装阀门或堵盖且能正常使用,三管日常呈关闭状态;观测管必须装设用于观测密闭内外压差、气温和取气样的紫铜管。灌浆管直径不得小于108mm,距巷道顶板不得大于200mm;观测管直径不得小于50mm,距巷道底板距离在1.6~1.7m之间;反水管直径应不小于108mm,出水口的高度应在0.3~0.5m之间。

5)严格密闭抹面工作,严禁用喷浆代替抹面。各密闭用水泥砂浆抹面的次数不得少于2次,抹面要求平整(0.1m内凹凸深度不大于10mm),光滑不漏风。密闭前5m内,要求支护完好,无片帮、冒顶,无杂物、积水和淤泥。所有导电体不能进入密闭。各防火密闭构筑完成后,密闭前2m范围内的巷道底板必须清理至见硬底,并用不低于10cm厚的水泥砂浆硬化。由于北二斜井井筒长度斜长>50m,因此需在井口水平垂深20m以下基岩段内砌筑一座砖、石或混凝土永久密闭,再用黄土填满夯实至井口,并在井口加砌永久密闭。

6)砌碹支护的井筒封闭前必须先进行破碹处理。

2.7 施工安全措施

1)施工前,跟班干部及瓦检员要检查施工地点的瓦斯和二氧化碳浓度,发现超限时,必须采取措施进行处理,否则严禁施工作业。各密闭施工前,必须将轨道、皮带架、电缆、金属网、钢丝绳、管道等导电体在密闭前后1米范围内全部断开,防止杂散电流或电火花引燃密闭内的瓦斯。各防火密闭施工处要加强支护,在顶板压力较大区域,要在密闭内外3m范围内使用锚栓加锚杆加强支护顶板。

2)施工期间,所有人员要相互照应,确保自身和其他人员的安全,所有人员不得随意进入密闭以里。每班施工前,跟班干部要对施工现场进行检查,确认支护良好,无锚栓脱落和顶板下沉等危险因素;否则,要先对顶板进行支护。另外,要及时处理马棚、零皮和片帮,确认无片帮和冒顶后,方可作业。

(3)通风设施的拆除必须办理申请单,经通风区和通风副总审批同意后方可执行,拆除时必须有通风干部在现场统一指挥。

2.8 封闭后的管理措施

1)封闭完毕后,各设施前应分盘(采)区设置统一的编号。

2)密闭前(扩散通风范围内)不得设置电气设备、开关、电缆,特殊情况需设置的,必须制定措施,经矿总工程师批准。所有密闭前必须安设栅栏、警标和密闭说明牌板。密闭说明牌板内容应包括密闭性质、规格、所在巷道的详细名称及编号、检查观测记录、构筑时间等。

3)对永久性通风设施,要在管理台帐上标注其与附近有效参照物的准确距离。通风区每月对该地点防火密闭进行一次全面检查,及时填写通风设施检查维修记录。通风设施的增减必须在24h内反映在通风系统图上。

2.9 简化前后麻村风井通风系统网络图

图2是实现系统优化以后的通风系统,系统简单,便于维护,少数多年处于供风状态的残采煤层已经被优化,对于矿井的安全生产管理非常有力。

图3是系统优化前后的通风网络对比,由这两张网络图可以直观的看到,优化以后的系统简单,便于维护,使矿井的安全生产效益得到了最大化。

图2 简化后通风系统立体示意图

图3 系统优化前后的通风网络对比

3 结 论

完成盘区通风系统和矿井主要进风系统的同时优化、简化工作,大大降低了作为一个老矿井的“一通三防”管理跨度和难度。

近年来,集团公司及全煤系统内,新建矿井多是“一井一面”的特大型高产高效矿井,矿井进、回风井的数量和布置相对于以晋华宫矿为代表的已生产达60年的老矿井更少也更简单,因此,其矿井主要进风系统的简化就无从谈起。

在这一认识的基础上,也就限定了此项研究成果中矿井主要进风系统简化封闭部分的应用范围局限在部分老矿井中,比如集团公司本部的众多老矿井。但另一方面,盘区通风系统的优化应是所有矿井应随时根据生产变化进行的一项重要工作,从某种程度上来说,对新建矿井更是如此。

整体来说,此项研究成果在同煤集团公司内部是具有很大的推广应用价值的。

此外,3#层303和305盘区回风巷因年久失修及炸帮煤堆积严重等问题,在此项研究开展前,回风巷内一直存在较大的自然发火隐患,且由于回风巷内顶板状况较差,顶板离层、支护失效等问题较多,对日常巡查人员的人身安全也构成了极大威胁。

以晋华宫矿近年内发生的回风巷火灾为例,从火灾发生到初步控制再到后续的一系列治理措施,其直接产生的治理费用总计近1000万元。因此,可以说,此项研究成果的应用间接创造了巨大的经济和社会价值。