露天煤矿带式输送机结构布置及相关参数设计分析

顾 潇

(昆明煤炭设计研究院,云南 昆明 650051)

0 引言

带式输送机是当前运送装载散装货物应用最为广泛的机械设备,具有运力大、效率高、灵活移动、综合效益好等诸多优点。露天煤矿应用带式输送机可大大增加煤炭产量,而且简化运输流程,实现挖、运、装流水线作业。随着开挖和装载设备的大型化,对带式输送机的要求也相应提高,因此各种参数必须要合理匹配实际应用场合。

1 工程概况

云南省先锋露天煤矿为一座省属国有重点露天矿,位于昆明市寻甸县先锋镇境内,煤矿开采境界东西长2.65km,南北宽1.95km,面积4.05km2;先锋露天煤矿所在松树地井田探明资源量22252.7万t,扩建工程开采境界内设计可采储量为157.00Mt,平均剥采比2.97m3/t。

该露天煤矿扩建工程采煤开拓运输系统为:采场煤通过自卸汽车,由南帮的移动出入沟运至东帮坑下栈桥,筛分后通过带式输送机运至地面生产系统储煤仓。

2 带式输送机的结构及布置方式分析

2.1 带式输送机主要结构

1)输送带。输送带承载运输褐煤,并且它们之间的摩擦力是运输完成的动力,因此需要输送带具有满足要求的强度、粗糙度。目前输送带材质种类包含三类:整体芯、分层织物芯、钢丝绳芯。由于煤矿对输送带强度要求高,因此多选择钢丝绳芯。受制于制造工艺,目前每段输送带长度一般控制在200m以下,每段之间通过机械或硫化方法连接[1]。

2)托辊与驱动装置。托辊支撑皮带平稳运行,根据托辊用途不同可划分为:承载托辊、回程托辊、缓冲托辊、调偏托辊四类。

驱动装置根据位置不同可分为:头部驱动、头尾驱动、多点驱动三类(见图1)。由于先锋煤矿输送距离较长,且承载重量较大,因此采用多点驱动方式,其中主驱动安装在卸载端[2]。

图1 带式输送机驱动位置

3)拉紧装置。拉紧装置是保证皮带具有一定张力,可保证皮带和滚动之间产生较大摩擦力。为了使拉紧力利用率最高,拉紧装置一般设计在驱动滚筒松边位置,可分为固定式和自动式,本项目设计采用自动式。

2.2 带式输送机布置原则

由于适用场合存在不同,带式输送机布置方式也需要灵活调整,其主要应遵循以下几个原则:

1)当带式输送机经过较大的凸、凹地段时,会容易出现跑偏、脱带事故,此时要求输送机尽可能呈直线布置[3];

2)若输送机采用双滚筒驱动,应避免输送机呈“S”型布置,否则会降低皮带寿命及摩擦力效率;

3)若采用多点驱动方式,应根据“等驱动功率单元法”进行分配,滚筒上的围包角也应遵循“圆周力分配要求”,最有布置方案可根据现场试验确定。

3 带式输送机重要参数设计分析

3.1 先锋露天煤矿带式输送机主要技术参数

3.1.2 带式输送机主要技术参数

1)生产能力为1360t/h。

2)褐煤松散容重取0.75t/m3。

3)带式输送机计算按国际标准ISO5048执行。

4

)褐煤动堆积角取20°。

5)带式输送机槽角取35°。

表1 先锋露天煤矿带式输送机主要技术参数表

3.2 输送机运送能力计算

带式输送机的运送能力Q可按照式(1)计算[4],根据公式可知除了A以外,其他几个参数是固定的,而影响A的因素包括:皮带槽形、托辊倾角、皮带宽度等。

式中:A为皮带承载物料的横断面面积,m2;v为皮带速度,m/s;ρ为物料密度,kg/m3;η 为倾斜输送机折减系数(见表1)。

表1 倾斜角度和折减系数参考值

皮带槽形分析。根据先锋煤矿的实际应用场景,在此主要针对以下三种类型皮带槽形的物料横断面面积进行计算[5]。

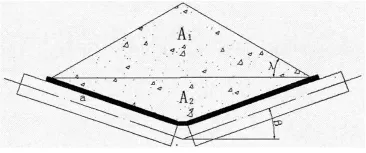

1)双托辊“V型槽”。双托辊“V型槽”结构示意图见下图2,物料横断面A由A1、A2两部分构成,计算公式见(2)。根据日常经验,β取值在15-30°,λ取值20-40°。

式中:b为皮带有效长度,m;Β 为托辊倾斜角,°;Λ为物料安息角,°。

图2 双托辊“V型槽”

2)三托辊“梯形槽”。三托辊“梯形槽”其本质是“V形槽”的改进,结构图见图3。改变了托辊长度和节数,但大大增加了皮带的耐久度,而且输送能力显著提高。物料横断面A由A1、A2两部分构成,计算公式见(3)[6]。

式中:b1为皮带有效长度,m;a1为倾斜托辊长度,m。

图3 三托辊“梯形槽”

3)深槽角“半圆形槽”。深槽角“半圆形槽”是结合了“梯形槽”和“V形槽”的优点,具有更大的运输能力,而且有效减少了物料的外溢,对陡坡、曲线等具有更好的适应性。虽然单位长度成本较高,但是维护费用低,且拆卸容易。其物料横断面面积A计算见公式(4)。

式中:r为半圆的半径,m。

图4 深槽角“半圆形槽”

通过对比分析,能使物料横断面达到最大值的为三托辊“梯形槽”,但是会使大部分物料载荷集中在底部托辊上,而且对较差地段适应性较差,物料有外溢问题。经过综合分析:深槽角“半圆形槽”在运量、皮带寿命、整体稳定性上均具有较大优势,因此先锋煤矿设计采用该带式输送机。

3.3 带式输送机爬坡能力计算分析

带式输送机爬坡能力对于输送机布置有着决定性影响,进而影响整体运煤效率和成本。要求尽可能适应较大爬坡,而且物料不发生滑移和外溢问题。影响爬坡的参数包括:摩擦系数、皮带速度、托辊间距等,主要可以通过减小托辊间距来人为增加带式输送机爬坡能力。

1)托辊转速计算。理论上托辊转速越快,输送机的效率越高,但会造成物料与皮带之间的静摩擦力越容易转化为动摩擦力,导致物料滑移,大大降低运输效率。相关研究表明托辊的转速应小于600r/min。而在此可以通过经验公式(5)来确定托辊转速n与其他参数之间的关系。最终确定本项目托辊转速n=180-200r/min。

式中:v为带式输送机速度,m/min;D为托辊直径,m。

2)托辊间距计算。托辊间距若过大,则会导致两托辊间皮带垂度过大,物料外溢概率增大,若间距过小,会导致制造和运行成本增加。因此在设计时,主要考虑输送带的垂直下降距离y满足要求,计算公式见(6)。经计算,本项目设计托辊间距为1.2m。

式中:S为托辊间距,m;Wb为单位长度输送带重量,kg/m;Wm为单位长度物料重量,kg/m;T为输送带张力,N。

4 结 语

综上所述,通过计算分析深槽角“半圆形槽”带式输送机,其优点在于对陡坡、曲线等地形要求的带式输送机的设计中具有更好的适应性。虽然单位长度成本较高,但是维护费用低,且拆卸容易,运量完全满足工况的要求,不易发生煤炭外溢等问题,使整个生产系统运行稳定,设备日常维护费用较少,相信在以后的矿山带式输送机的整机设计中和已有生产工艺系统的升级改造中会取得很好的实际运用及经济效益。