综放工作面回采巷道防冲击地压技术实践

仝 佳

(山西阳泉煤业集团有限公司安监局 ,山西 阳泉 045000)

1 工程概况

某矿四水平北11层1-3区二段工作面,位于四水平中部区二段,主采11#煤层,煤层均厚6.86m,平均倾角为23°,煤层上方伪顶为细砂岩,均厚0.83m,直接顶为中砂岩,均厚9.47m,基本顶为粗砂岩,均厚32.75m,直接底为细砂岩,均厚5.6m;工作面倾斜长度为137m,走向长度为530m,采用综采放顶煤采煤工艺进行回采作业,设计采高2.6m,该工作面上段为采空区,工作面与上段采空区间的煤柱宽度为5~10m。

目前该矿在开采四水平时在11层工作面掘进和回采期间发生4次冲击地压,17-1层工作面掘进和回采期间发生8次冲击地压。根据冲击倾向性的研究和测定分析,得出四水平北11层1-3区二段工作面具有强冲击倾向性,且在运输巷和回风巷转采处最易发生冲击地压,故对于工作面的转角区域,必须进行有效监测并实施恰当的防冲技术。

2 冲击地压监测技术

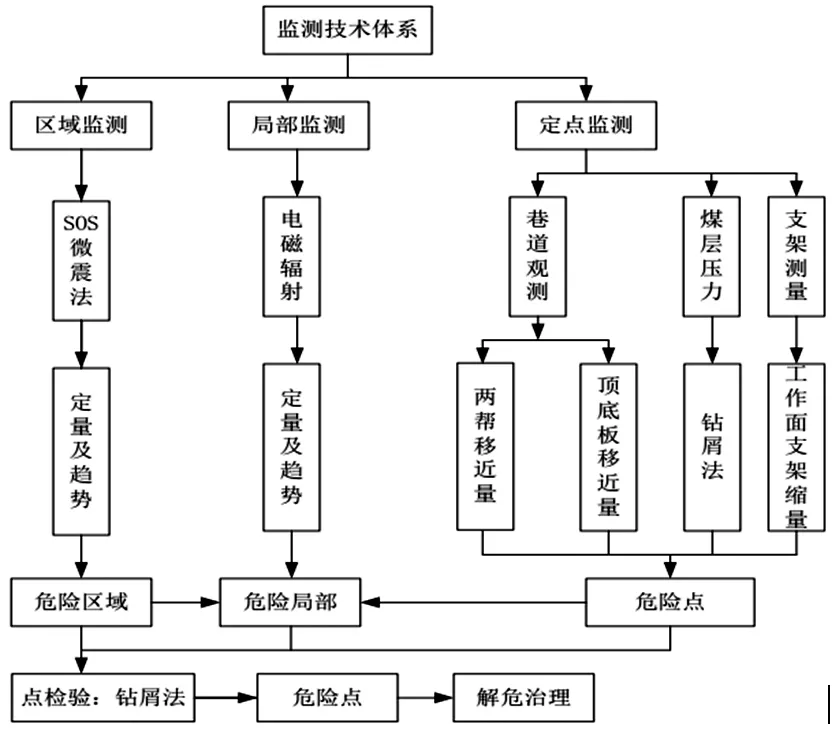

根据四水平北11层1-3区段二段工作面的地质情况,对该工作面采用的冲击危险程度预测预报的监测方法包括:点监测、局部监测和区域监测,这三种监测方法相互配合,其中区域监测采用SOS微震监测,局部监测采用电磁辐射监测,定点监测包括巷道围岩变形量、支架的工作压力和缩量监测、钻屑法,具体工作面的监测技术体系如图1所示。

图1 工作面冲击地压监测技术体系

1)SOS微震监测系统。根据微震拾震器的布置原则[1-2],并结合该矿的巷道布置,对四水平北11层1-3区段二段工作面进行有效分区,依据工作面开切眼、上下顺槽和停采线为界,在此基础上向外延伸200m的范围,在进行有效的分区后,即可对各参量在一定时间内的变化规律进行统计分析,从而对不同地质、开采条件下的微震规律进行研究分析,将研究结果应用于强矿压危险的监测预警,在工作面回采期间通过进行SOS微震监测能够有效的反映出工作面回采过程中的震动分布状态,从而对有效对工作面矿压防治区域进行游侠的判断,同时能够对防治效果进行有效的检验。

2)电磁辐射法监测。在工作面运输顺槽和回风顺槽的上帮位置处,对工作面向外10m~110m的范围进行监测,每条巷道布置12个监测点,监测点间的间距为10m,具体电磁辐射监测的方式如图2所示。监测人员应对监测数据及时进行处理,若发现数据有超限时应及时采取钻屑法进行校核,若根据分析结果得出存在冲击危险时应及时采用措施进行治理。

图2 电磁辐射监测示意图

3)钻屑法监测。在进行该项监测作业时,应按照施工要求在回采巷道内的两帮布置监测点,通过对钻孔内的每米煤粉量、打钻过程中有无吸钻、卡钻、煤粉颗粒的变化等情况进行综合分析,从而有效的确定出应力的大小,并对工作面的强冲击矿压的危险程度进行预估。

3 防冲击地压技术

根据相关冲击地压的理论研究可知[3-4],通过对煤岩进行预卸压能够有效的降低发生冲击的概率。对煤岩预卸压主要包括煤岩预卸压、煤层预卸压、顶板预卸压三种形式,其中煤岩预卸压能够有效的提升煤岩层对震动的衰减系数,煤层预卸压能够有效的降低煤层的冲击性能,提升煤层破坏时的能量,顶板预卸压会有效的缩短基本的周期来压步距,降低震源破坏时的能量。为了保证工作面转采附近的安全,提出在工作面回采前对煤层进行注水、大直径钻孔卸压作业,在工作面的回采期间对底板和煤体进行卸压爆破,对顶板进行深孔爆破,综合运用这些措施来保证工作面的安全回采。

3.1 回采前防冲击地压预处理措施

3.1.1 煤层注水

根据工作面的具体情况,在回采前采取煤层注水措施,以此弱化煤体,降低应力集中,释放压力,降低冲击地压发生的可能性,煤层注水施工时具体包括三个钻注水孔、注水孔封堵和注水孔注水三项工序,当注水孔打设完毕后,采用风封孔器进行有效封孔作业。

在工作面超前200m的范围外对煤层进行动压注水作业,具体工作面的动压注水孔的布置参数如下:在回采巷道煤柱帮侧布置动压注水孔,设置孔深20m,孔间距为15~20m,注水孔的直径为65mm,对注水孔距孔口10m范围内进行有效的封孔,在对注水孔进行注水作业时控制注水压力在8~13MPa,具体工作面煤层注水孔布置如图3所示。

图3 回采巷道注水钻孔布置位置示意图

当动压注水作业注水满30h后,在工作面前方50~200m的范围内进行静压注水作业,并在注水过程中对煤体的含水率进行效果检验,当煤体内的含水率达到要求后即可停止注水。

3.1.2 大直径钻孔卸压

根据相关理论可知,工作面前方100m的范围内均会受到超前支承压力的影响,在超前压力的影响区域内发生矿压显现的概率较大,因此应对该区域进行重点防治,在回采工作面设备设备安装前,在工作面回风巷和运输巷内进行一次大直径钻孔卸压作业,具体工作面大直径卸压钻孔的布置参数如下:

工作面回风巷内在实体煤侧在距离底板1.2m的位置处单排布置卸压钻孔,设置孔深15m,孔间距为2m,孔径大于100mm;煤柱侧单排布置卸压孔,设置孔深10m、孔径大于100mm,钻孔距离底板的高度为1.2m。

工作面运输巷实体煤侧的卸压钻孔的布置形式与回风巷实体煤侧相同,煤柱侧在距离底板高1.2m的位置处单排布置钻孔,钻孔间距2m,设置孔深4m,孔径大于100mm。

工作面运输巷和回风巷大直径卸压孔布置形式如图4所示。

图4 大直径钻孔布置位置示意图

3.2 回采期间冲击危险治理措施

3.2.1 煤体及底板卸压爆破

在工作面回采期间,每日均利用电磁辐射结合钻屑法对工作面进行有效监测,通过微震、电磁辐射和钻屑等监测数据对工作面的危险区域进行有效的划分,从而进一步的对应力的集中区域进行卸压爆破处理,释放煤体内的弹性能,在监测数据分析出的危险区域前后100m的范围内进行煤体卸压爆破,煤体卸压爆破时回风巷和运输巷实体煤帮上垂直与煤帮打设10m的钻孔,钻孔直径为42mm,在钻孔孔底6m的范围内装入爆破药卷,在孔口3~3.5m的范围内用炮泥进行有效封孔,卸压爆破孔的间距为5m。

在工作面回采期间对于底板出现严重底鼓的区域,在煤体两帮进行卸压爆破的基础上再进行底板卸压爆破,在底鼓严重区域前后共100m的范围内,沿着巷道的中线方向在两回采巷道内打设底板爆破孔,孔间间距2m,钻孔深度在8~10m的范围内,设置钻孔直径为42mm,单孔装药量为3kg,运用速凝水泥队孔口4m的范围进行封孔作业。

具体监测异常区域的实体煤帮卸压爆破钻孔的布置位置和底鼓严重区域的底板卸压爆破的钻孔的布置位置如图5所示。

图5 卸压钻孔位置和形式示意图

3.2.2 顶板深孔爆破

在对工作面回采前和回采过程中采取上述处理措施之后,通过各种检测检测手段对卸压区域的卸压效果进行有效的检验,若该区域仍存在着较高的冲击危险性时,则需对危险区域的顶板进行深孔爆破,对采空区的悬顶进行有效的处理,降低煤体内的应力集中,从而减小对巷道围岩的矿震动载程度。

顶板进行深孔区域主要为超前工作面250~300m的范围和通过监测分析出的危险区域前后各50m的范围内,在进行深孔爆破时设置钻孔直径为65mm,在距煤壁约1.5m的顶板上布置钻孔,钻孔间沿着工作面的推进方向的间距为15~20m,孔深为30~40m。

3.2.3 转采区域加强支护

在保证了巷道的支护强度和支护质量时,同时还需保证有一定程度的让压,让周围围岩体的能量能够有效的释放,在转采区域加大锚索的直径和长度,提升巷道的支护强度,并对锚杆的支护质量进行有效的监测。

4 防治技术效果

在四水平北11层1-3区二段工作面采用上述防冲击地压的措施后,并对处理后的危险区域进行钻屑检验,根据检验结果知本次设计的防治冲击矿压的方案体系,能够对监测分析得出的危险区域进行有效的解危,在现场工作面回采期间,未出现冲击矿压现象。