基于机器视觉的表贴器件自动化搪锡系统设计

张永忠 徐光跃 朱丽娜 于立昆 杜晓妍

基于机器视觉的表贴器件自动化搪锡系统设计

张永忠1徐光跃1朱丽娜2于立昆1杜晓妍1

(1.北京城市学院智能电子制造研究中心,北京 100083;2.北京新立机械有限责任公司,北京 100039)

为解决手工操作细间距表贴器件搪锡及除金成品率低的问题,开发了基于机器视觉的表贴器件自动化搪锡系统,介绍了自动化搪锡系统的设计方案、硬件系统与软件系统。为实现自动化,采用图像处理的方法,自动获取器件的外形尺寸,采用Canny算子进行边缘检测,重点介绍了引脚长度的测量方法。为解决短路的问题,采用六轴机器人执行搪锡的动作,避免了手工搪锡精度低、抖动的问题。对该系统的测试表明,该系统能满足引脚间距0.5mm及以上表贴器件搪锡与除金工艺要求。

机器视觉;表贴器件;自动化搪锡;除金

1 引言

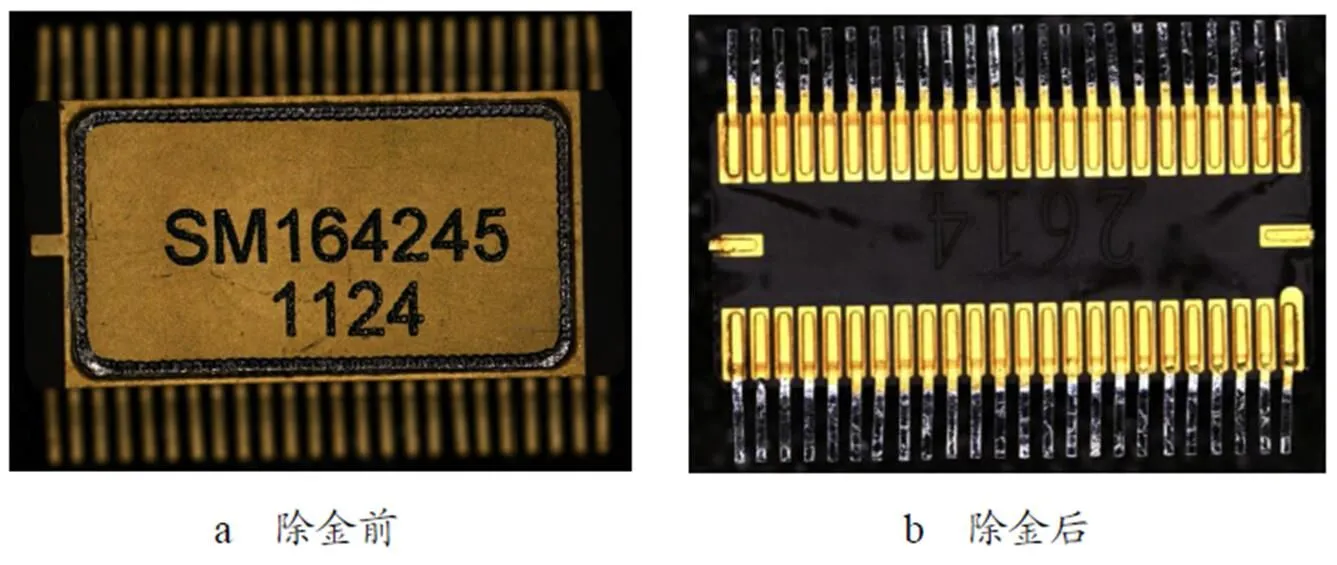

在电子元器件组装工艺中,为提升器件引脚的可焊性,降低虚焊,通常采用搪锡工艺,对于引脚镀金的器件,为防止“金脆”,采用搪锡工艺去除引脚焊接部位的金元素,无铅器件引脚有铅化,也采用搪锡工艺。搪锡工艺被广泛引用,但是随着元器件引脚数的增加、引脚间距的减小,传统的手工烙铁搪锡或手工夹持芯片浸蘸锡锅搪锡方式已不能满足生产需求,以CTSOP、CQFP封装的器件为例,其引脚都是镀金的,且中心距只有0.5mm,为细间距表贴器件,如图1所示。按照QJ 165B《航天电子电气产品安装通用技术要求》的规定,这类器件焊接前必须进行搪锡除金[1]。

因而,无论是提升元器件引脚可焊性、无铅引脚有铅化,还是去金,都需要使用搪锡工艺,然而,随着元器件集成度的提高,表贴器件引脚间距越来越小、引脚数越来越多、器件尺寸越来越小或越来越大,为搪锡工艺的实施带来很大挑战。

图1 CTSOP、CQFP器件引脚

2 现状分析

目前,对于表贴器件搪锡,一般采用手工夹持在锡锅浸蘸焊锡的搪锡工艺,对于引脚中心距不到0.5mm的器件,易出现以下3个问题:

a. 引脚趾部附近短路。这类短路可以清除,但是需要对器件多次加热,增加对器件的热冲击次数,对操作员技能要求高,否则会损伤器件引脚;

b. 引脚根部短路,如图2所示。手工夹持器件搪锡时,器件引脚浸入焊锡的深度无法精确控制,如果手不稳,引脚浸入焊锡过多,造成引脚根部短路。这种短路很难修复,不仅造成经济损失,还影响交付节点;

图2 手工搪锡浸锡深度未受制,引脚根部短路

c. 搪锡后,引脚搪锡不均匀,贴装后平整性较差。

图3 烙铁搪锡去金易发生的问题

除了在锡锅浸蘸焊锡的搪锡工艺之外,还可采用烙铁搪锡的工艺,但是烙铁搪锡,焊锡量少,会出现焊点中金元素超过3%的情况,容易发生金脆,导致失效。图3为烙铁搪锡除金不彻底,产品在环境试验过程中,焊点开裂,导致失效的案例。

另外,目前元器件搪锡都是采用手工操作,受工人技能水平、情绪、疲劳程度的影响较大,这也是制约搪锡效率与质量的因素之一。

为解决以上问题,本文提出基于机器视觉表贴器件自动化搪锡系统。

3 系统方案设计

系统主要由器件吸取装置、机器视觉系统、六轴机械臂、锡锅、PLC、控制软件等组成。机器视觉系统包括工业相机、光源、镜头以及图像算法,是系统的核心部分,主要完成器件图像的采集、图像的预处理与计算工作,将计算结果反馈给六轴机械臂,机械臂依据计算结果,自动完成搪锡工作,无需手工输入参数,使用方便。

3.1 机器视觉系统

机器视觉系统由工业相机、镜头、光源,及图像算法等组成。

要实现自动化搪锡,需要获取器件的外形尺寸、引脚长度、器件的中心位置,以自动确定搪锡时的进给量。本文基于视觉技术自动获取上述尺寸。

3.1.1 边缘检测

通过边缘检测,获取器件的外形轮廓,进而可以计算器件的外形尺寸。

图像的边缘主要是高频信号,有方向性、变化剧烈两个显著特性,变化剧烈的强度用梯度幅值来表示。即沿边缘方向,梯度幅值变化平缓;在垂直边缘方向,梯度幅值剧烈变化。因此,在边缘位置一阶导数值大,二阶导数值是零,出现零交叉现象,可以求一阶导数极大值或者二阶导数零交叉点,获得图像边缘。经常使用的一阶导数边缘检测算子有罗伯茨(Roberts)、普鲁伊特(Prewitt)、索贝尔(Sobel)等算子;二阶边缘检测算子有:拉普拉斯(Laplacian)、拉普拉斯高斯(LOG)、凯尼(Canny)等算子[2~5]。

Canny算子具有对边缘检测准确度高、对边缘定位精确度高的特点,在视觉检测中广泛应用。在研究过程中比较了Prewitt、Sobel、拉普拉斯高斯(LOG)、Canny算子的效果,Canny效果最好,因此本文采用Canny算子。Canny算子在边缘检测中满足三大最优准则:

a. 检测性能最优:检测到的边缘信息漏检率和误检率最小,能够精确地找到图像中的尽可能多的边缘,信噪比SNR越大越好;

b. 定位最优:检测到的边缘点,定位精确,在边缘的中心;

c. 检测点与真实边缘点对应最优:在图像中,任意边缘只有一个像素响应,噪声不产生伪边缘。

Canny算子分为5个步骤:

c. 计算图像的梯度幅值和方向,公式如下:

d. 非极大值抑制。根据Canny检测三个最优原则c,图像中的任意边缘应该只有一个像素响应。采用非极大值抑制,将非极大值抑制为0,实现图像中的任意边缘应该只有一个像素响应,公式表示为:

图4是使用Canny算子提取QFP器件边缘的效果。

图4 Canny算子提取QFP器件边缘

3.1.2 求引脚长度

图5 计算引脚长度

通过测灰度值的方法,将引脚与背景区分开来,因为引脚本身和背景比起来是比较暗的,如图5a所示。

为测量灰度值,先确定一个矩形感兴趣区域,如图5a中方框,以轮廓线为横坐标,在每个横坐标点做垂线,求得这条垂线上感兴趣区域内每个点的坐标的灰度值,取平均值,作为这个横坐标点的平均灰度值。这样有引脚的地方,灰度值就会和两边都不一样(一边暗,一边亮),如图5b所示。图5c是用灰度值测量法求取的引脚长度,左侧引脚长度、右侧引脚长度均为最外侧引脚的长度,即需要搪锡的引脚长度。用同样的方法,可以求得器件封装本体的宽度。

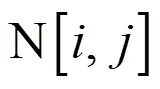

3.2 搪锡动作执行装置

为适应搪锡时不同的动作,选用自由度较多的六轴机械臂作为搪锡动作执行装置,如图6所示,主要功能是承载器件吸嘴等拾取装置,执行搪锡动作。采用模块化的设计思想,吸嘴装置通过螺钉安装在机械臂的前端,可以拆卸,即机械臂可以搭载其它工装夹具,实现一机多用。

图6 六轴机械臂

在机械臂的前端,有一个8引脚的小型连接器,此连接器为特定工装夹具和传感器提供电源和控制信号,实现机械臂与图像处理数据模块之间的数据交换。

3.3 控制软件设计

根据搪锡系统功能,控制软件设计了三大功能模块,每个模块分别具有不同的功能,如图7所示。

图7 控制软件功能模块

机器人控制模块,主要是控制机器人的吸取器件、拍照、搪锡等动作的执行,以及与相机、PLC等模块的相互通信。

相机控制模块,主要是实现相机的开、关、图像转换等功能,以及与机器人的相互通信。

PLC控制模块,主要是实现锡锅温度、转速、PID等参数的设置。

基于机器视觉的表贴器件自动化搪锡系统如图8所示。

图8 自动化搪锡系统

4 实验结果与讨论

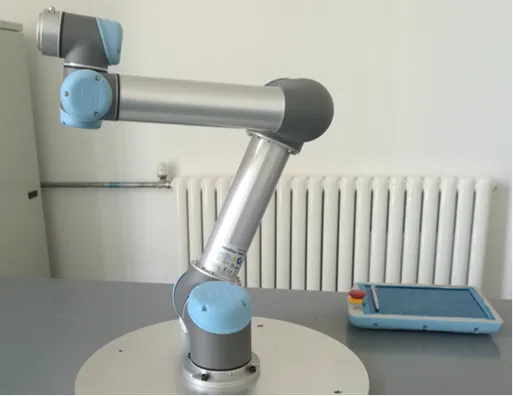

使用基于机器视觉的表贴器件自动化搪锡系统,对间距0.5mm的CTSOP、QFP等封装器件进行了搪锡试验,从器件拾取至搪锡结束,放回器件,均由机械臂完成,无需人工干预,搪锡结果良好,无论是CTSOP封装,还是QFP封装,均未出现短路。除金效果良好,如图9所示。

图9 基于机器视觉的表贴器件自动化搪锡系统除金效果

图10 本系统与手工烙铁搪锡对比

图10a是手工搪锡烙铁除金,存在两个问题,一是引脚上焊锡呈现灰白色,说明金含量偏高,除金效果不一定达到要求;二是存在锡块,搪锡后引脚底部平整性不好;图10b是使用本系统搪锡,引脚上焊锡光滑光亮,未见明显锡块,平整性好,整体质量比手工烙铁搪锡好。验证了机械臂与流动锡锅替代手工搪锡的可行性。

对搪锡后的镀金元件引脚进行检测,如图11所示,用数码显微镜观察引脚上锡情况,搪锡层光滑、光亮,未见锡块等凸起物,平整度较好,如图11a所示。截取引脚截面,用扫描电镜分析,搪锡层内部组织较为均匀,搪锡层厚度小于17μm,如图11b所示。用能谱仪对搪锡层截面进行线扫描,检测搪锡层中的金元素,如图11c所示,从左至右,分别是搪锡层、引脚镀镍层(引脚最外镀金层在搪锡时被消耗)、引脚基材,搪锡层内未检测出金元素,除金效果良好。

5 结束语

基于Canny算子边缘检测、灰度测量,本文提出了表贴有引线器件的外形尺寸测量方法,将理论与实践结合,取得了较好的效果。

本文将机器视觉应用到了自动化搪锡系统中,与六轴机械臂协同,成功地实现了自动化搪锡,解决了表贴有外引脚器件搪锡及除金成品率低的问题。该系统在航空航天、汽车电子等可靠性要求高的领域具有广阔的应用前景。

1 QJ 165B-2014 航天电子电气产品安装通用技术要求[S]

2 金刚.自适应Canny算法研究及其在图像边缘检测中的应用[D].杭州:浙江大学,2009

3 Canny J. A computational approach to edge detection[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 1986, 8(6): 679~698

4 雒涛,郑喜凤,丁铁夫. 改进的自适应阈值Canny边缘检测[J]. 光电工程,2009,36(11):106~111,117

5 唐路路,张启灿,胡松. 一种自适应阈值的Canny边缘检测算法[J]. 光电工程,2011,38(5):127~132

Design of Automatic Tinning System for Surface Mounting Components Based on Machine Vision

Zhang Yongzhong1Xu Guangyue1Zhu Lina2Yu Likun1Du Xiaoyan1

(1. Intelligent Electronic Manufacturing Research Center of Beijing City University, Beijing 100083;2. Beijing Xinli Machinery Co., Ltd., Beijing 100039)

In the process of manual tinning operation for surface-mounted fine-pitch devices, there is a problem of poor rate of finished products. In order to satisfy the quality of tin enameling and gold removal, automatic tinning system for surface mounting components based on machine vision is developed. This paper introduced the design scheme, hardware system and software system of the automatic tinning system. In order to achieve automation, the image processing method is adopted to automatically acquire the external dimensions of the device and the canny operator is used for edge detection. The measurement method of the pin length is mainly introduced in this article. In order to solve the problem of short circuit, the six-axis robot is used to perform the action of tin enameling, which avoids the problem of low precision and jitter of hand-held device enamel. Tests on the system show that the system can meet the requirements of tin and gold removal processes for surface mount devices with pin pitches of 0.5mm and above.

machine vision;surface mounting components;automatic tinning;degolding

张永忠(1983),高级工程师,微电子封装专业;研究方向:电子制造相关智能制造、智能检测、增强现实、图像处理。

2019-06-05