低透气性煤层底板岩巷穿层钻孔瓦斯抽采技术

张志义

(山西省晋煤集团晋煤大学,山西 晋城 048007)

山西省晋煤集团赵庄煤业有限责任公司目前开采3 号煤层,绝对瓦斯涌出量395.58m3/min 以上,相对涌出量23.50m3/t 左右[1]。3 号煤层瓦斯涌出衰减较大,煤层透气性较差,煤层瓦斯可抽采类型定为较难抽采类型,瓦斯赋存不均衡,存在明显的区域性差异。煤巷采取单一顺层钻孔预抽瓦斯效果较差,而且顺层钻孔深孔施工定位困难,抽采钻孔布置不均匀,易造成局部钻孔密集区域和没有钻孔的空白区域。空白区域的瓦斯如果不能得到及时抽采,必然会造成掘进生产时瓦斯涌出量大,瓦斯浓度超限的问题,不仅安全生产受到威胁,而且妨碍掘进工作面的正常推进。

1 工作面瓦斯赋存情况

赵庄煤业1308 工作面瓦斯含量12.73m3/t,透气性系数0.21(MPa2•d),原始瓦斯压力为0.71MPa,百米钻孔瓦斯流量0.0039m3/(min•hm),钻孔瓦斯流量衰减系数为0.39d-1,煤层瓦斯抽采类型定性为较难抽采型[2]。根据AQ1026-2006《煤矿瓦斯抽采基本指标》中的规定采煤工作面每日回采煤量在6000~8000t 煤时,煤体可解析瓦斯含量≤5m3/t。1308 工作面的煤体残存瓦斯量为2.65m3/t,所以工作面在回采前煤体瓦斯含量必须降到7.65m3/t以下。

工作面按照120m 一个抽采单元进行计算:

(1)抽采单元的煤炭储量:A=120×220×4.6×1.42=17.24 万t

(2)抽采单元内的瓦斯储量为:Q=17.24×12.73=219.47 万m3

(3)瓦斯含量降到7.65m3/t 以下时,需要抽采的瓦斯量:

Q=17.24×(12.73-7.65)=87.58 万m3

从以上数据可知:一盘区3 号煤层瓦斯涌出衰减较大,煤层透气性较差,瓦斯赋存不均衡,存在明显的区域性差异,致使煤层瓦斯预抽比较困难。因此,1308 工作面如果使用单一顺层钻孔抽采瓦斯预计需要450d,要避免出现1305、1306 工作面煤巷掘进周期长、进度缓慢,致使采煤工作面布置准备时间过长,远超过计划周期,采掘接替紧张,造成生产准备工作滞后,严重影响了正常的生产计划安排的现象,必须开展底抽巷钻孔技术研究,才能缩短抽采周期,加快掘进速度,尽快完成设计布置工作面的目的。

2 底板岩巷抽采设计及施工情况

2.1 底抽巷布置层位

底抽巷布置层位上距3 号煤层底板20~25m。

2.2 穿层抽采钻孔布置

底抽巷穿层钻孔设计为:上向钻孔施工时,覆盖范围巷道左右两帮轮廓线外各20m。钻头直径为113mm,见煤段扩孔时钻头使用直径260mm。每隔60m 布置一个抽采评价单元,一个单元设计12 组钻孔,每组钻孔左、右两帮各为两排,每排10个钻孔,每单元共计120 个孔。

2.3 穿层钻孔封孔联孔标准要求

采用两个编织袋、PE 管、QN 水泥等材料,以及聚氨酯黑、白料各5kg,配比比例1:1。穿层钻孔要求在见矸段的两端使用聚氨酯进行封孔,中间部分使用水泥注浆,见矸段区间使用70mm 套管护孔,在见煤段区间使用70mm 花管护孔。

穿层钻孔联孔标准:穿层钻孔连接采用蛇形管,蛇形管连接处固定全部用“弹簧卡”。

2.4 底抽巷瓦斯抽采系统

瓦斯抽采管路从西翼北回风巷—1102 巷—13062 巷联络横川—1104 巷—1307、1308 巷(底抽巷),在底抽巷巷道顶部敷设一趟Φ355mm 的抽采主管路,主管路吊挂在顶上距左帮第一根锚索上,管路距顶的距离为300mm。在每个抽采单元从抽采管路上单独出一趟Φ280mm 的支管路,支管路吊挂在巷道两侧的帮上,距顶1.5m。主管和分管全部采用吊链吊挂方式,管路采用快速接头进行连接,每根管路安装两根吊链,吊链与管路接触处要加设绝缘皮。在底抽巷口瓦斯抽采管路均安设自动计量装置、蝶阀、自动放水器和孔板流量计。底抽巷巷道中每500m 安设一个蝶阀,每200m 和低洼处安设一个自动放水器。前期每60m 为一个抽采单元,每个抽采单元单独安装一套自动计量装置和自动放水器。

瓦斯管路铺设完毕后,要对该系统进行气密性检查,其压力不得小于0.2MPa,10min 内无压力降。管路上每200m 和转弯处贴“瓦斯抽采管路严禁碰撞”白底红字反光标签。

2.5 抽采监测

在底抽巷巷口安设自动计量装置,前期每60m为一个抽采单元,每个抽采单元单独安装一套自动计量装置和自动放水器,对抽采系统的流量、浓度、负压、抽采总量等参数进行在线监测及每天进行测定。每个钻孔安装一个孔板,每天对每个孔板的参数进行人工测定,在工作面回采前按照要求对每个抽采单元进行评价。

3 1307底板岩巷穿层钻孔抽采布置方式及施工

1307 工作面可采长度2103.5m,工作面走向长度232.5m,回采时平均煤厚4.6m,工业储量318.37 万t。

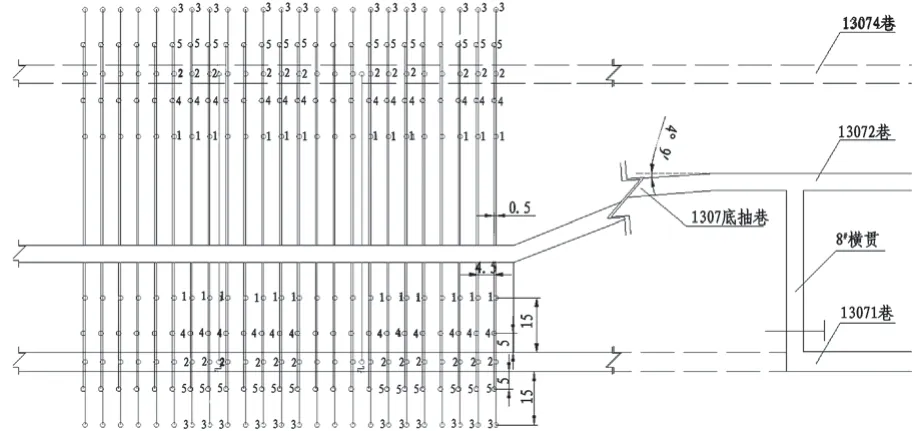

图1 1307 底抽巷穿层钻孔布置图

1307 底抽巷第一至四单元为60m 的抽采单元,一单元钻孔按照5m×5m 进行布置,每组设计10个钻孔。由于未考虑钻孔抽采影响半径,钻孔布置太密,工程量大,施工缓慢,且易造成穿孔影响抽采。在考察了抽采有效影响半径之后,从第二单元开始对设计进行了调整,开始每组按照5 个钻孔(见煤5m×5m)进行布置,如图1、2 所示。

图2 1307 底抽巷钻孔布置剖面图

4 底板岩巷穿层钻孔高效预抽快速掘进效果分析

(1)瓦斯治理效果分析

按每120m 或12 个钻场为评价单元,底板岩巷穿层钻孔区域预抽后,1307 掘进工作面测试残存瓦斯含量由原煤瓦斯含量8~17m3/t,降低至5.6~7.83m3/t。1308 掘进工作面测试残存瓦斯含量由原煤瓦斯含量8~18m3/t,降低至5.2~7.78m3/t。与相邻的顺层钻孔预抽的13065 掘进工作面原煤瓦斯含量8~16m3/t 相比较,原煤瓦斯含量基本相当,但其抽采后的残余瓦斯含量7~12m3/t,判定底板岩巷穿层钻孔抽采效果优于顺层钻孔。

掘进时,1307 和1308 掘进工作面瓦斯浓度控制在0.2%~0.3%,邻近的13065 掘进工作面的瓦斯浓度0.5%~0.6%。通风测定掘进工作面风速0.8m/s左右,因此,同时满足风速不超过4m/s、回风流中瓦斯浓度低于1%的要求,判定掘进工作面瓦斯抽采效果达标[3]。

(2)瓦斯高效抽采效果分析

1307 和1308 底板岩巷抽采单元预抽期180d~220d,13065 掘进工作面预抽期达到350d~450d。相较而言,底板岩巷抽采的合理预抽期较顺层钻孔抽采相对缩短了170~230d 以上。证明3 号煤层低透气性煤层使用底板岩巷穿层钻孔抽采瓦斯后,1307和1308底板岩巷抽采周期显著缩短,效果良好。

(3)快速掘进效果分析

原13065 巷掘进速度3.71m/d,合计月进度111.3m,而1307 掘进工作面平均月进205m、1308掘进工作面202m,日进尺最高达8.4m,平均月进尺203m,比原顺层钻孔条件抽采的掘进工作面月掘进速度提高了69.2%以上,超过提高50%的判定指标,快速掘进效果凸显。

研究表明,赵庄矿低透气性煤层底板岩巷穿层钻孔抽采技术能够最大限度改善煤层透气性和强化瓦斯抽采效果,高效抽采达标,显著提高煤层巷道掘进速度,实现矿井抽、掘、采平衡,提高矿井安全保障程度和生产效率。