西曲矿综采工作面瓦斯治理技术研究

杨嘉帅

(山西西山煤电股份有限公司西曲矿,山西 太原 030200)

西曲矿井田地质构造简单,煤层赋存相对稳定,全区可采煤层厚度为13.65m,可采煤层为2#、4#、8#、9#煤层等,设计生产能力为3.4Mt/a,属于低瓦斯矿井。根据分源法瓦斯含量测定结果可知,西曲矿开采初期瓦斯较少,随着开采深度和开采强度的不断增加,矿井瓦斯涌出量相对增加,尤其是开采下山南二盘区时煤层相对瓦斯涌出量可达15m3/t,即该区域已经达到高瓦斯矿井标准。生产实践也表明,南二盘区8#煤层综采工作面在回采过程中频繁出现瓦斯高值,尤其是工作面采空区上方顶板垮落时经常会造成上隅角和回风流瓦斯超限,给工作面安全生产带来严重威胁。现以18202 工作面为研究对象,进行南二盘区综采工作面瓦斯治理研究,以期为西曲矿深部开采瓦斯治理提供指导。

1 工作面概况

18202 工作面位于矿井南二盘区中部,南部为18203 工作面采空区,北部为18201 工作面,东部为盘区运输大巷,上部为12203 工作面和12204 工作面采空区。工作面所采煤层为太原组8#煤层,煤层倾角为4.5°~6°,平均为5°,煤层厚度为3.8~4.4m,平均为4m。煤层地质构造简单,局部有小型褶曲,属于相对稳定可采厚煤层工作面。工作面顶部有一层均厚0.2m 的泥岩伪顶,直接顶为均厚4.4m 的石灰岩,基本顶为均厚2.2m 的细粒砂岩,直接底为均厚2.7m 的细粒砂岩。18202 工作面设计可采走向长度为980m,倾斜长度为159m,工作面采用后退式倾斜长壁机械化开采,煤层爆炸指数为19.11%,自燃倾向等级为Ⅱ级。根据南二盘区瓦斯参数测定结果可知,18202 工作面煤层孔隙率为3.56%~3.62%,透气性系数为0.107~0.118m2/(MPa2•d),煤层原始瓦斯压力为0.22MPa,瓦斯含量为13.6m3/t。

2 瓦斯治理方式的确定

为了掌握18202 工作面瓦斯来源,在18202 工作面回风巷向顶板上方施工钻孔,对钻孔进行窥视。窥视结果显示18202 工作面顶板上方存在大量的细微裂隙,这些细微裂隙部分可通达上部煤层采空区,并在钻孔口检测到瓦斯。据此认为,18202 工作面瓦斯来源主要有本煤层瓦斯和临近层采空区瓦斯。当工作面临近层采空区瓦斯进入18202 工作面采空区时会造成瓦斯集聚,上下隅角管理不当,瓦斯被漏风带入工作面回风流,引起瓦斯高值或超限,给工作面的安全生产带来严重的威胁。对18202 工作面不同来源瓦斯量进行估算,本煤层瓦斯和临近煤层工作面采空区瓦斯分别占涌出总量的41.6%和58.4%。考虑到18202 工作面煤层透气性系数为0.107~0.118m2/(MPa2•d),根据国家安全生产行业标准《煤矿瓦斯抽放规范》(AQ1027-2006),该煤层瓦斯抽放难易程度属于可以抽放型。鉴于此,确定18202 工作面瓦斯治理方案为本煤层抽放和高位钻孔裂隙抽放相结合进行瓦斯治理。

3 瓦斯治理实践

3.1 本煤层瓦斯抽放

18202 工作面煤层倾角为4.5°~6°,平均为5°,钻孔沿煤层倾角方向布置,钻孔倾角为5°。为了提高本煤层抽放效率,确定“眼多、孔深”的施工原则,从工作面风巷切眼向外20m 处开始布置孔深142m、孔间距3m、孔径Φ113mm 的瓦斯抽放钻孔,当出现断钻或者塌孔等异常现象时,在其周围1m 范围内进行补打钻孔。本煤层抽放共施工钻孔326 个,钻孔总进尺46292m,所有钻孔挂牌管理。

图1 18202 工作面顺层瓦斯抽放钻孔布置示意图

3.2 高位钻孔裂隙瓦斯抽放

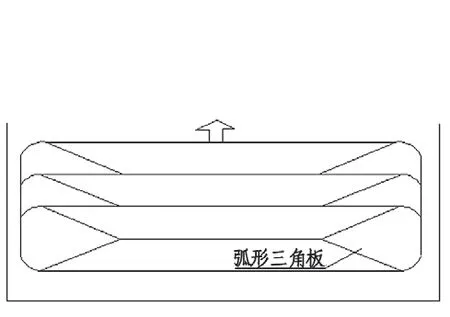

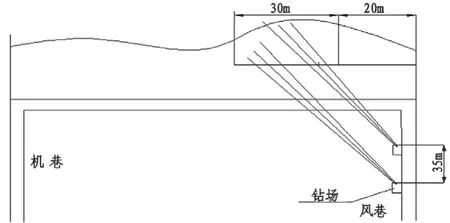

钱鸣高院士在研究单一工作面回采后上方顶板垮落规律时提出顶板O-X 破断结构,研究指出,因巷道煤柱的支撑作用,临近巷道侧会出现重复性不垮落的弧形顶板岩体。顶板O-X 破断结构中弧形顶板岩体,因呈弧形三角状,可称为弧形三角板,弧形三角板岩体结构完整,上方覆岩稳定,具体见图2 所示。为了掌握18202 工作面采空区弧形三角板影响范围,采用在支架间隙向上打钻窥视方式确定,最终确定弧形三角板倾向方向影响长度为20m 左右,故该区域上方不能形成有效裂隙带,结合现场实际,最终确定在弧形三角板影响区域下方30m 范围内布置顶板裂隙瓦斯抽放钻孔,由钻孔窥视结果和理论计算,确定18202 工作面采空区上方顶板裂隙高度约为60m。裂隙瓦斯抽放钻孔布置具体是:在18202 工作面回风巷下帮每隔35m 布置一个钻场,钻场尺寸(高×深×长)为4×4×3m,在钻场内沿施工钻孔间距为0.8m、孔径Φ113mm、孔深80m 的3 个钻孔,钻孔方位角为48°。高位裂隙瓦斯抽放钻孔共施工84 个,钻孔总进尺6720m,所有钻孔挂牌管理。高位裂隙瓦斯抽放钻孔布置具体见图3 所示。

图2 工作面顶板O-X 破断结构

图3 18202 工作面高位裂隙瓦斯抽放钻孔布置

3.3 钻孔封孔工艺和抽放系统的完善

考虑煤层开采过程中顶板对煤体的破坏影响,为了提高瓦斯抽放效果,确定本煤层封孔深度为8m,高位裂隙抽放钻孔封孔深度为4m。首先在距离封孔管两端头0.2m 处各做一个堵头,然后用废旧布条将封孔管缠绕,在废旧布条表面浇玛丽散混合液后迅速将封孔管送入钻孔,然后再利用注浆泵向封孔管里注射玛丽散,当浆液流出时停止注浆,即完成了封孔。

选2BEC-42 型移动抽放泵2 台,一用一备,该型抽放泵最大抽气量为150m3/min,极限真空度为160kPa,装机功率为200kW,布置在南二瓦斯抽放泵站。本煤层瓦斯抽放和高位裂隙瓦斯抽放管路为:18202 回风巷→南二集中运煤巷→南二瓦斯抽放泵站→南二运煤斜坡→南翼总回风巷→南坪山回风井底。瓦斯抽放管路采用主管路和干支管路组成,主管路均采用Φ315mm 的聚乙烯管,支管路采用Φ315mm 的聚乙烯管和Φ200mm 的聚乙烯管。

3.4 瓦斯治理效果分析

本煤层瓦斯采用预先抽采,抽采时间为工作面正式回采前6 个月,共连接本煤层瓦斯抽放钻孔304 个,累计抽放4281h,累计抽放纯瓦斯量556870m3。抽出的瓦斯浓度随着抽放时间的持续逐渐降低,抽放期间瓦斯浓度为16.2%~33.4%,平均为24.8%,抽放纯瓦斯量为0.64~3.84m3/min,平均为2.15m3/min。18202 工作面开始回采后,回风巷高位裂隙瓦斯抽放钻孔开始联管。当工作面推过钻孔2~16m 时开始抽放,抽放浓度为17%~26%,抽放纯瓦斯量为0.8~1.0m3/min;当工作面推过钻孔25~70m 时,钻孔瓦斯抽放浓度在10%~12%,抽放纯瓦斯量为0.8~2.9m3/min;当工作面推过钻孔70m后,瓦斯抽放效果持续减弱,瓦斯抽放浓度为8%左右,抽放纯瓦斯量为0.4~0.8m3/min。回采期间,上隅角瓦斯为0.25%~0.64%,回风流中瓦斯浓度为0.17%~0.26%,未出现瓦斯高值和瓦斯超限现象,说明通过本煤层瓦斯抽放和高位裂隙瓦斯抽放联合治理瓦斯效果较好,能够有效解决18202 工作面瓦斯问题。回采期间,2018 年9 月份18202 工作面上隅角和回风流瓦斯浓度见图4 和图5 所示。

4 结 语

综采工作面瓦斯治理是确保工作面安全高效回采的关键,通过对西曲矿18202 工作面实施本煤层瓦斯抽采和高位裂隙瓦斯抽采有效解决了该工作面瓦斯问题,避免了上隅角瓦斯集聚和回风流瓦斯超限现象,给该工作面的安全生产提供了保障,同时也为西曲矿南二盘区高瓦斯工作面的瓦斯治理工作积累了丰富的经验。

图4 18202 工作面上隅角瓦斯变化曲线

图5 18202 工作面回风流瓦斯变化曲线