危险废物焚烧系统改造及效果分析

苏俊杰

(宝山钢铁股份有限公司 上海 200941)

引言

宝钢股份现有一套含油泥渣焚烧系统,位于宝山基地。该装置于于1984年由日本宇部铁工设计和供货,至今已运行35年。整套设施分为上料系统、焚烧系统、助燃系统、余热利用系统、尾渣收集系统、烟气处理系统以及各辅助系统。

该焚烧设施主要有以下特点:

(1)多功能。固体、液体均能焚烧,包括污泥、牛脂、浮渣、杂废油等;

(2)配备完善。专门配置尾气处理设施:二燃室、电除尘器等;

(3)炉渣回收利用。炉渣含铁成份高,约60%~80%,作为烧结返矿回收利用,且配有冷却、收集、贮存、选别系统。

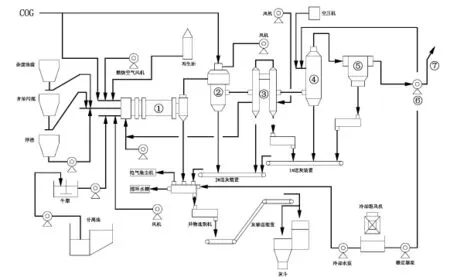

系统的工艺流程图如下:

图1 工艺流程图

其中:①-回转窑;②-二燃室;③空气预热器;④稳定器;⑤电除尘器;⑥引风机;⑦烟囱

1 存在的主要问题

1.1 工艺参数不满足的规范要求

回转窑正常运行时出口温度在600℃左右,二燃室出口实际温度约850℃,且烟气在二燃室停留时间不足2s,改造后耐火材料加厚,停留时间将更少,约1.12s。不满足上海市《危险废物焚烧大气污染物排放标准》(DB31/767-2013)的规定:危险废物的烟气停留时间≥2s。标准GB18484-2001《危险废物焚烧污染控制标准》要求危险废物焚烧炉温度≥1100℃。急冷塔出口温度280℃左右。不满足标准HJ/T176-2005《危险废物集中焚烧处置工程建设技术规范》规定:焚烧炉产生的高温烟气应采取急冷处理,使烟气温度在1.0秒钟内降到200℃以下,减少烟气在200~500℃温区的滞留时间。

1.2 监测指标不满足标准要求

现有焚烧线建设时缺乏标准规范要求,监测指标较少,已不能满足DB31/767-2013要求:焚烧线应设置独立的连续监测系统并至少应能监测以下指标:烟气流量,温度,压力,氧浓度,含湿量,一氧化碳,颗粒物,氯化氢,二氧化硫,氮氧化物。

1.3 烟气排放指标无法满足标准要求

目前焚烧的物料为热轧含油污泥,改造后焚烧物料种类增加(废乳化液、废脱硫剂、有机树脂等),烟气成分更加复杂,污染物浓度相应增加,现有的烟气净化设施仅采用电除尘处理,排放指标达不到标准DB31/767-2013的要求;烟囱高度不满足GB18484-2001《危险废物焚烧污染控制标准》要求;改造后新增装置使系统阻力增加,现有主排风机压力不满足要求。

1.4 产能不足

该套装置已使用35年,设备老化,日常停窑维修频度增加(设备故障率高、作业率低、维修成本高),年实际处理量不足7000t,处理能力不能满足宝钢厂内危废处理的需求,目前主要处理可焚烧含铁污泥类,可焚烧非含铁类危废委外处理,费用很高。

1.5 协同处置社会危废的需求

处理厂内危废的同时,协同处置社会危废,尽一份社会责任,社会危废主要考虑化工行业产生的有机废物、废脱硫剂、有色冶炼行业产生的可焚烧污泥等。

2 改造的主要内容

2.1 回转窑及二燃室耐材更换

通过加大助燃空气和辅助燃料(焦炉煤气)的用量提升回转窑温度至850℃以上,二燃室温度1100℃以上,相应的焚烧设备内部耐材厚度需增加,考虑整体更换。

回转窑前段(加热段)所用金属锚固件材质是SUS304,其使用温度不能满足极限温度950℃要求。所以需要浇注料解体后重新更换锚固件,然后再浇注施工,原内衬必须更换。内衬结构仍采用“浇注料+金属锚固件”,金属锚固钉材质从SUS304改为SUS310,浇注料采用强度高、耐侵蚀性好、隔热效果好的低铁浇注料(Pc和Pt)。中后段窑体(焚烧段)耐火砖材质为SK34,能满足极限温度950℃要求,但现有窑体耐火砖存在剥落、断裂等情况,同时,考虑到炉温提升后,会加重对耐火材料的侵蚀,因此采用耐侵蚀性能方面更好的高纯低铝耐火砖制品[1]。

二燃室耐火材料厚度150mm,改造后温度需升高至1100℃,则耐火材料需要加厚至300mm。二次燃烧室的内衬结构为“浇注料+锚固钉”,浇注料材质为N130,金属锚固钉材质为SUS304。

2.2 二燃室的改造

根据现有监测,二燃室CO浓度超标,经分析确认是二燃室未设二次助燃风所致,因此将二燃室引入助燃风,助燃风风量为1200Nm3/h,并在现有二燃室烧嘴下面增设空气盘管。为了满足低热值物料入炉焚烧时的助燃要求,更换二燃室烧嘴,新燃烧装置采用分体式结构形式,针对焦炉煤气的特点和锅炉技术参数而定向设计的非标专用燃烧装置,整套燃烧装置由三部分组成:阀组、燃烧器和风机机组。

为了使二燃室烟气满足停留时间≥2s,需要在现有二燃室加高4.6m,考虑到现场条件及施工等因素,在现有二燃室后部增设同样规格二燃室筒体1座,则烟气停留时间可提升至2.4s,可满足规范要求。

图2 新增二燃室相对位置简图

2.3 新增余热锅炉

为了回收二燃室排放的高温烟气(1100℃以上)的烟气余热,本次改造增设一座余热锅炉,用于系统内的蒸汽消耗(1.6MPa,260℃过热蒸汽)。余热锅炉将烟气温度降至850℃后进入现有空气预热器;锅炉产生过热蒸汽主要用于烟气加热器和除氧器。余热锅炉系统配设除氧系统、SNCR脱硝系统、加药系统、供水系统、排灰系统等[2][3];

2.4 急冷塔的改造

根据现场运行情况,现有急冷塔温度较高,水管结垢,喷水量不足,急冷塔出口温度控制困难,喷枪喷口向上,粉尘极易落入,造成喷口堵塞。改造后急冷塔出口温度180℃,因此考虑更换急冷塔喷枪,同时增加喷水量。

2.5 烟气净化系统改造

改造后烟气处理流程为:SNCR+急冷喷淋+电除尘+干法脱酸+布袋除尘+湿法脱酸+烟气再热+烟囱,预留SCR脱硝装置的接口。其中急冷塔、静电除尘及干法脱酸系统利旧,新增SNCR系统、布袋除尘、湿法脱酸、烟气再热器等系统;飞灰系统接入现有灰渣输送系统。

污泥经回转窑焚烧,烟气进入二燃室燃烧,出口1100~1200℃的高温烟气进入余热锅炉,在余热锅炉850~1050℃温度段设置SNCR尿素喷射装置,将烟气中的NOX含量降至≤250mg/Nm3。烟气经余热锅炉、高温空气预热器、急冷塔降温至160℃后进入静电除尘器除去烟气中的大颗粒粉尘。在静电除尘器出口烟道中喷射消石灰粉末和活性硅,除去烟气中部分HCl、SO2/SO3、二噁英等物质后烟气进入袋式除尘器,除尘后烟气进入湿法脱酸塔,烟气与NaOH溶液接触反应,脱除其中的酸性物质,再经烟气加热器加热至130℃经风机、烟囱排放[4][5]。

2.6 烟气排放系统改造

更换主排风机(风量:34000Nm3/h;压力:7.5kPa)和烟囱。烟囱设计满足GB50051-2002《烟囱设计规范》和DB31/767-2013《危险废物焚烧大气污染物排放标准》的规定。保证足够的强度;采用双层结构+内部保温,避免烟气在烟囱内冷凝结露产生腐蚀;配置必需的取样测点;烟囱高度不小于50m[6]。

在烟囱排放口增设1套烟气在线监测系统,测量参数包括HCl、SO2、NOx、O2、CO、TOC、NH3粉尘、温度、压力、流量、绝对湿度,设采样平台,并与环保部门联网。烟囱上设置烟气取样口,用于定期检测二噁英和呋喃(PCDD/PCDF)等指标。

2.7 空压机系统改造

原有空压机系统(两台13m3/min空压机,一备一用)无法满足改造后的新系统的需求(26m3/min),本次改造将原空压站拆除而新建一座空压站(2台32m3/min空压机,一备一用)。

3 改造后的工艺特点

(1)采用分级脱酸技术(干法脱酸和湿式洗涤脱酸),提供更加高效和可靠的脱酸能力,可延长设备使用寿命并保证排放达标;

(2)采用分级去除二噁英和呋喃技术,保证二噁英和呋喃排放<0.1ng/Nm3;

(3)采用烟气余热回收气气换热器,对烟气余热进行最大程度的回收,降低系统的能耗,提高运行经济效益;

(4)两级重金属去除系统(活性硅吸附+重金属螯合絮凝沉淀)确保了重金属污染物在烟气净化系统中被彻底去除,以满足排放要求;

(5)采用工艺监控系统(PMS)对系统中各阶段的主要参数进行检测,及时判断系统中可能存在的问题,并优化化学品投加量,判断装置处理性能和效果,提高系统的精细化控制水平,降低运行成本,并可及时发现问题,防患于未然。

4 改造后的效果

4.1 改造后工艺流程图

虚线框—利旧设施;实线框—新增设施

图3 改造后工艺流程框图

4.2 改造前后的工艺参数比较

表1 改造前后的工艺参数表

4.3 改造前后排放指标比较

表2 废弃物焚烧烟气污染物排放指标表

结语

本次焚烧设施的环保适应性改善,主要目的是为扩大产能,保证工艺参数及排放指标均能满足现行或即将实行的各项环保排放标准。从改造后的运行效果来看,此次改造的效果明显,整条焚烧线各项参数符合标准规范的要求,达到了预期的目的。可供同类型的改造项目参考借鉴。