粒径对CO2-煤焦气化反应速率的影响研究

叶诗瑛

(合肥热电集团有限公司 安徽合肥 230001)

引言

煤粒径的大小对CO2在煤焦表面的传质影响甚远;颗粒越大,对CO2与煤焦之间的传质阻力就更大,进而影响焦-CO2的气化反应速率[1,2]。同时,在相同的温度下,不同粒径的煤热解后所得到的焦炭颗粒的孔隙度也有很大差异[3]。因此,本文研究了粒径对焦-CO2气化反应的影响,并采用随机孔模型对焦-CO2气化反应动力学研究。

1 实验原料

煤样的元素分析及工业分析如表1所示。

表1 煤的工业分析和元素分析

2 实验方法

气化实验热重分析仪中进行,具体实验步骤如下:取10±0.5 mg样品至于托盘中,在N2环境中以10℃/min的升温速率将样品加热至设定温度,保持10min,将N2切换为CO2,开始焦气化实验,保温120min。其中,CO2和N2的流量均为50ml/min。

煤焦气化的转化率计算公式如下:

式中,m0、mt、mash分别代表样品的初始质量、反应时间为t时的质量和灰分的质量。气化反应速率计算公式如下:

3 实验结果与讨论

不同温度下不同粒径样品气化时碳转化率随时间的变化,如图1所示。由图可知,在相同温度下,煤焦颗粒越小越有利于焦-CO2气化反应的进行,如900℃气化反应时间40min时,颗粒大小为400目的煤焦已经完全反应,300目μm的煤焦转化了~70%,而200目的煤焦仅转化了~30%,100目煤焦转化了~50%;由此说明煤的颗粒大小对热解后焦的形成及焦-CO2气化反应有较大的影响。

图1 焦-CO2气化反应碳转化率与时间的关系

Random pore model是由 Bhatia and Perlmutter[4]和 Gavalas[5]提出的用于描述焦气化反应动力学与颗粒孔结构之间关系的动力学模型。由于这个动力学模型能很好的描述气化过程中颗粒孔结构的变化,从而得到广泛的应用[4]。

式中,k为反应速率常数,ψ为焦炭的结构参数。

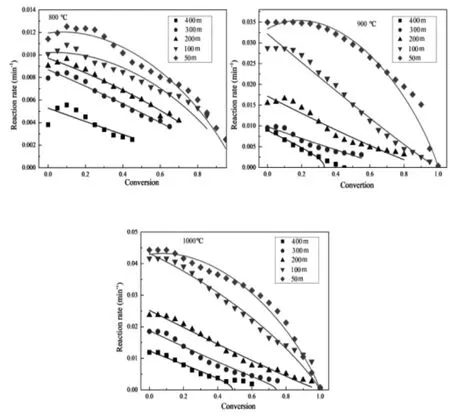

采用随机孔模型对不同粒径下的焦-CO2气化反应进行描述。动力学计算模拟如图2所示,动力学参数如表2所示。

图2 随机孔模型拟合煤焦-CO2气化反应图

由图2可知煤焦-CO2气化反应函数拟合中,有一些随机孔模型的函数曲线基本是一条直线。结合表2可知,随机孔模型的函数拟合结果是直线,这主要是因为随机孔模型中的煤焦结构参数ψ即为负值;由公式ψ的计算可知,ψ值定为一个正数。超越了边界值,公式中的(根号下面的那个公式)变为0,此时,随机空模型变为均相反应模型。高灰分对气化过程煤焦的孔结构演变影响很大,导致过程中煤焦孔结构变化不遵循随机孔模型的规律。

表2 随机孔模型拟合煤焦-CO2气化反应参数

结语

本文讨论了随机孔模型描述了不同粒径煤焦下与CO2的气化反应,发现随机孔模型模拟计算中煤焦结构参数为0,说明随机孔模型不能很好的用于高灰分含量煤焦气化动力学的计算。