采动影响下煤矿顶板岩层三维应力变化规律研究

曹 怀 轩

(兖州煤业股份有限公司 东滩煤矿, 山东 邹城 273500)

随着煤矿开采深度与强度的不断增加,采场地质条件越来越复杂,冲击地压等动力灾害日益加剧,严重威胁着井下人员及设备的安全,对冲击地压进行监控与防治已成为亟待解决的科学与工程难题[1-3]。煤层开采前,采场煤岩体在自重应力及构造应力的作用下处于平衡状态,煤层开采活动导致煤岩体内部应力集中,能量不断积聚,当应力达到煤岩体强度时,储存在煤岩体中的能量突然释放诱发冲击地压灾害。由此可见,冲击地压问题本质上就是煤岩体应力问题[4]。因此,冲击地压灾害的监控,实质上就是监测煤岩体应力并进行及时调控,以保证应力不超过对应的强度。所以,准确监测煤岩体三维应力对预测与防控冲击地压具有重要意义。

目前,针对煤岩体应力场监测的主要手段有矿压观测[5-9]、微震监测[10-12]、钻屑法[13-15]、煤层应力监测[16-18]等。其中,矿压观测、微震、钻屑法等只能间接分析煤岩体应力状态,无法直接测量煤岩体应力。煤层应力监测方法可以直接观测煤层应力,但由于煤体比较松软仅能监测煤体相对(采动)应力和其变化趋势,无法实施监测煤体的绝对(真实)应力。由于缺少能够长期监测围岩三维应力的传感器,针对岩层三维应力的在线实时监测尚属空白。鉴于此,本文开展了煤炭开采过程中顶板岩层三维应力的现场监测试验,以期为冲击地压的监控与预警提供支撑。本研究采用光纤光栅三维应力传感器,解决了传统应力计无法长期准则监测岩层应力的难题。首先,在东滩煤矿6305工作面顶板岩层实施了原岩应力测试;接着,构建了采场围岩三维应力在线监测系统,实现了顶板岩层三维真实应力的实时在线监测;最后,利用监测系统,分析得到了工作面推进过程中顶板岩层三维应力的变化规律。本文成果对研究采动影响下顶板岩层断裂及冲击地压发生机理等具有重要意义。

1 监测方法

1.1 监测原理

(1)

岩体的破坏与岩体内三维真实应力相关,当岩体内三维真实应力达到岩体强度时,岩体即会发生失衡破坏。由式(1)可以发现,岩体三维真实应力的监测分两步完成。首先,进行原岩应力测试,原岩应力的测试方法主要有水压致裂法、钻孔应力解除法、应力恢复法等。然后,进行围岩三维扰动应力的监测,由于其随采动活动而不断变化,扰动应力的监测是长期监测。

1.2 监测传感器

1.2.1 应力测量原理

在一无限大的弹性岩体中,施工一个钻孔,当钻孔受到无穷远处的三维应力场作用时,由地应力测量理论[19]可知,钻孔周边围岩应力与岩体三维应力具有对应关系。因此,可以通过测量钻孔周边围岩应力(变)来求得岩体三维应力。

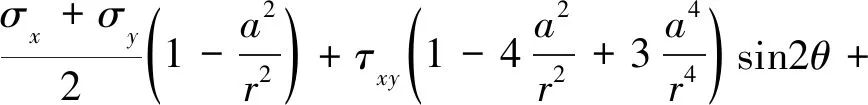

如图1所示,建立直角坐标系及孔边柱坐标系。假定岩石为弹性介质,根据弹性力学原理,柱坐标系下钻孔孔周应力与直角坐标系下岩体三维应力间的关系如下:

(2)

(3)

(4)

(5)

(6)

(7)

图1钻孔围岩三维应力分布状态图

1.2.2 光纤光栅三维应力传感器

目前,测量钻孔周边应力(变)主要采用孔径变形计与空心包体传感器两种。但由于两者均采用了电阻应变片作为传感元件,其易受井下强电磁场干扰且长期稳定性不佳,因此无法进行扰动应力的长期准确监测。鉴于此,采用中国科学院武汉岩土力学研究所研发的光纤光栅三维应力传感器,进行原岩应力的测量与扰动应力的长期监测。

光纤光栅三维应力传感器采用光纤布拉格光栅作为测量元件,具有较强的抗干扰能力和良好的长期稳定性。当入射光经达光纤布拉格光栅时,满足布拉格条件的光波反射回入射端,其余光波透射[20]。温度变化或者应变变化均会引起反射光中心波长的变化。在实际测量中,即是通过反射光中心波长的变化来计算温度变化或者应变变化。

一般情况下,温度变化值和由外力引起的应变变化值均与反射光中心波长变化值呈线性关系。因此,当光栅所在位置发生变形后,可通过光栅中心波长变化值计算其所在位置处的应力(变)。

在测量原岩应力时,通常采用钻孔应力解除法,采用光纤光栅三维应力传感器,主体部分的壳体为圆柱状空心筒,为内径34 mm、外径36 mm的空心弹性钢圆筒,在规定位置嵌埋光纤光栅传感器。首先将光纤光栅三维应力传感器安置在直径为38 mm~39 mm的小孔内,然后采用直径为127 mm的取芯钻头将岩芯解除,重分布应力影响范围为3倍直径,因此,解除直径大于3倍传感器直径即可。由于解除过程中钻孔外围原岩应力释放,传感器所在位置的应力(变)也随之减小至零。通过传感器监测到的应力(变)变化即可求得钻孔所在位置处的原岩应力。

扰动应力的监测原理相同,当传感器长期安装在钻孔内时,受采动影响,钻孔外围岩体三维应力会发生变化,传感器所在位置处的应力也随之变化。通过传感器所在位置处的应力变化即可以求得围岩扰动应力的变化。由于扰动应力不断变化,所以扰动应力需长期监测。

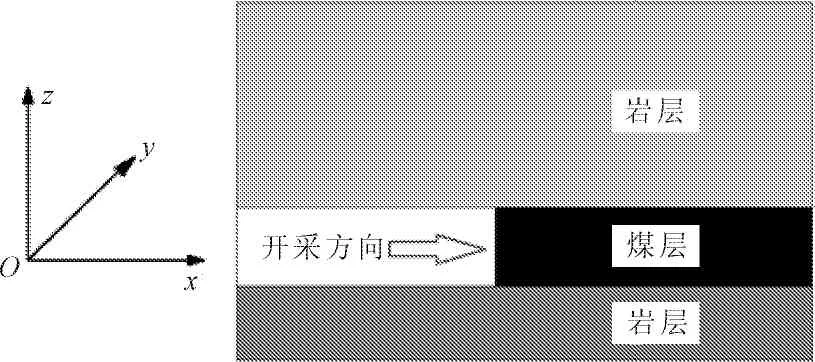

1.3 监测断面及系统

试验地点选择在东滩煤矿6305工作面。东滩煤矿是兖州煤业股份有限公司的骨干矿井之一,设计年产750万t。围岩应力状态是多因素综合影响的结果,地质条件影响原岩应力的分布及大小。6305工作面煤层平均厚度约为5.0 m,面长约为250 m,推进长度约为1 500 m,埋深约为660 m,顶板主要为砂岩。6305轨道顺槽一侧为工作面,另一侧临近采空区。由于采空区一侧应力集中程度较高,故将监测断面布置在6305轨道顺槽内。

在6305轨道顺槽内,布置3个监测断面Ⅰ、Ⅱ、Ⅲ,其分别距离开切眼800 m、900 m、1 000 m。在每个监测断面处,分别施工一个监测钻孔,如图2所示。

图2监测断面钻孔布置图

原岩应力测试过程如下:

(1) 在顺槽内斜向上方施工内径为130 mm钻孔,钻孔开孔高度为3 m左右,水平投影垂直于巷帮,上倾斜角取30°,深度取13 m以上。

(2) 在上述大孔底部施工内径为38 mm~40 mm的小钻孔,钻孔深度取30 cm~40 cm。

(3) 用清水冲洗小孔,然后将光纤光栅三维应力传感器安装在小钻孔中,并确保其与孔壁粘结牢固。

(4) 采用外径为127 mm的取芯钻头将小钻孔进行解除,在解除过程中连续读取各光栅的波长变化。

(5) 将内含传感器的岩芯取出,并放置在双轴试验系统中,测试岩芯的弹性模量与泊松比。

(6) 根据第(4)步中不同方位光栅中心波长的变化量及岩芯的弹性模量及泊松比,计算得到传感器所在位置处的原岩应力。

式中:xl是第l个单元的输入;xl+1是第l个单元的输出,同时是第l+1个单元的输入;W={Wl,k|1≤k≤K}为与第l个残差单元相关的权重和偏差的集合,其中K是残差单元内部的层数;F(xl,Wl)为网络的残差函数;f(yl)为网络的ReLU函数;函数h(xl)为恒等映射。

真实应力的监测过程如下:

(7) 将上述钻孔的孔底磨平,然后继续向前施工内径为38 mm~40 mm的小钻孔,钻孔深度取30 cm~40 cm。

(8) 用清水冲洗小孔,然后再次将光纤光栅三维应力传感器安装在小钻孔中,并确保其与孔壁粘结牢固。

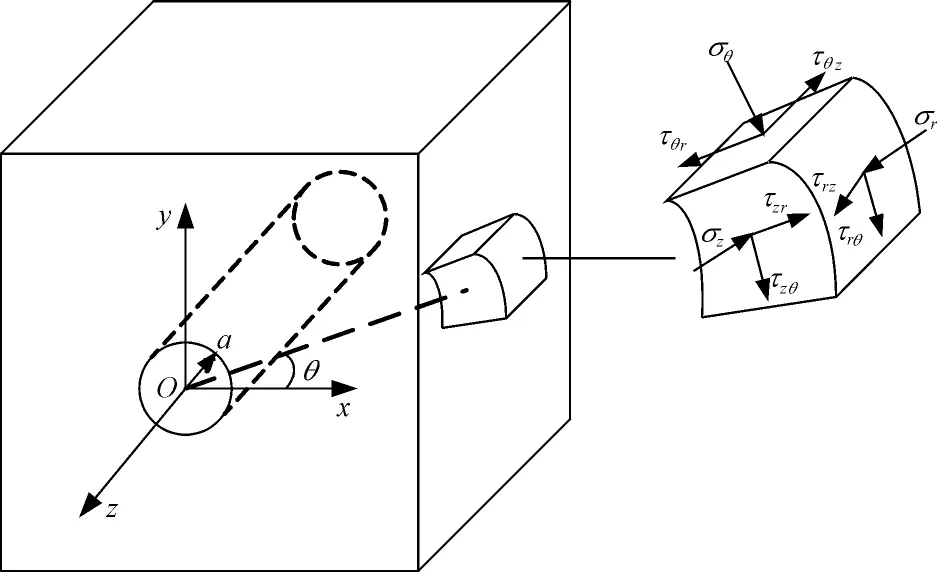

(9) 如图3所示,将传感器通过光缆与光纤解调分析仪连接,并通过井下局域网将数据传输至井上监控室。

(10) 在监测室系统软件中,对监测数据进行处理分析,得到实时扰动应力大小,然后再将扰动应力与原岩应力相加,得到顶板岩层实时真实应力。

图3三维应力在线监测系统示意图

2 监测结果

2.1 原岩应力

在每个监测断面,均测量了原岩应力,3组原岩应力结果基本相同。因此,选取3组原岩应力的平均值作为监测断面处的原岩应力值。

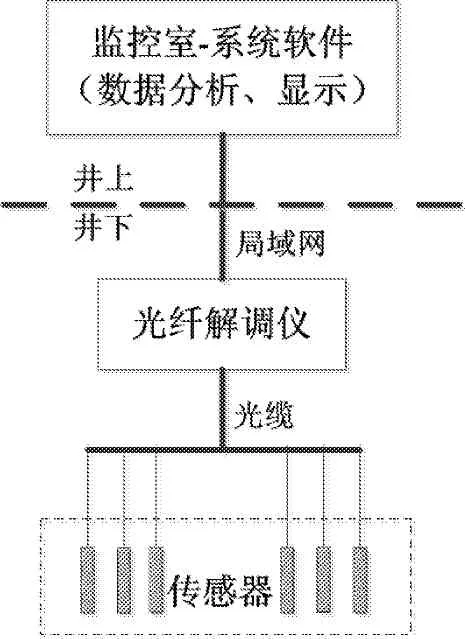

图4局部坐标系

注:正应力以压为正。

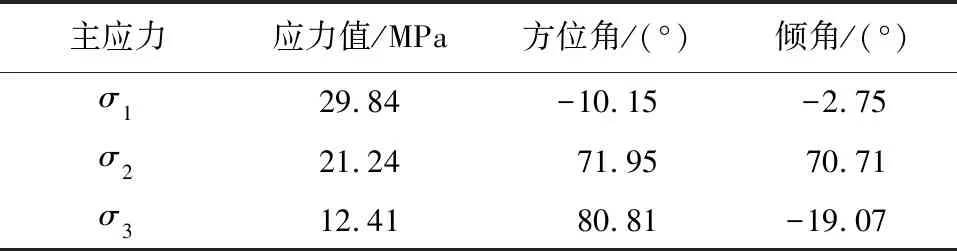

运用坐标转换,将局部坐标系下的应力转换至主应力空间,得到如表2所示的主应力大小及方向。从表中可以看出,最大主应力为29.84 MPa,接近水平方向;其余两个主应力与水平面均有一定夹角。由此可以看出,监测位置处受构造作用明显。

表2 主应力坐标系下的原岩应力分量

注:方位角北起顺时针为正,倾角从水平面向上为正。

2.2 真实应力

为了便于工程应用,在局部坐标系下分析顶板岩层三维应力随工作面推进的变化规律,得到图5。图5为监测断面Ⅰ处真实应力在采动影响下的变化曲线。从图5可以看出,当工作面推进至距监测断面约120 m左右时,采动应力开始显现,顶板岩层三个方向正应力均开始缓慢增加;当工作面距监测断面50 m左右时,顶板岩层三维应力增长速度加快,说明此时采动影响加剧;当工作面距监测断面15 m~18 m时,x方向与z方向正应力达到峰值,x方向正应力约为20.39 MPa,增加了约53%,y方向正应力约为36.98 MPa,增加了约24%,垂直方向正应力约为50.17 MPa,增加了约147%。

图5采动影响下顶板岩层三维应力变化曲线

采动影响下,前方上覆岩层的压力逐渐转移至顶板岩层上,顶板岩层三个方向正应力均不断增加,且垂直方向正应力增加程度明显大于两水平方向。当工作面推进至距离监测断面约37 m处时,z方向正应力的大小超过y方向正应力,说明垂直方向正应力开始占据主导地位。

钱鸣高等[5]提出了“砌体梁”理论,宋振骐院士[6]提出了“传递岩梁”理论,都从不同角度对开采过程中矿山压力的变化进行了论述,指导了安全生产。从曲线中可以看出,垂直方向正应力的变化曲线与经典压力理论基本吻合,验证并发展了传统矿压理论。

监测断面Ⅱ、Ⅲ处的监测结果与监测断面Ⅰ处类似,故不再赘述。

由强度理论可知,当煤岩体三维应力超过其极限强度时,即达到冲击地压发生的应力条件,就会诱发冲击地压灾害。因此,监测煤岩体真实应力有助于实现冲击地压的有效预警。以莫尔-库仑强度准则为例,有:

(8)

3 结 论

(1) 东滩煤矿6305工作面监测断面处原岩应力三个主应力分量分别为29.84 MPa、21.24 MPa、12.41 MPa,其中最大主应力接近水平方向,其余两个主应力与水平及竖直面均有一定夹角,监测断面处顶板岩层应力主要受构造作用影响。

(2) 采动影响范围为工作面前方120 m左右,采动急剧影响范围为工作面前方50 m左右,应力峰值位置在工作面前方18 m内。

(3) 随着工作面向前推进,顶板岩层三个方向正应力均不断增加,其中垂直方向正应力增加幅度明显大于两水平方向;当工作面距监测断面15 m~18 m时,顶板岩层应力达到峰值,两水平方向正应力分别增长约53%、24%,垂直方向正应力增长接近150%。随着工作面的继续推进,顶板岩层应力开始迅速下降。顶板岩层垂直方向正应力的变化与传统矿山压力理论较为吻合。