新型高效节能隔膜泵液压控制系统

刘 杰,丘铭军,吴 伟,彭立广,李 鹏

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

隔膜泵广泛应用于有色、化工、煤炭、石油等行业内,用于输送高温、高压、高磨蚀固液两相介质,目前国内现有隔膜泵产品驱动方式大多数使用电动机驱动曲柄滑块机构,该结构存在尺寸大,制造成本高和泵流量脉动和压力冲击大等诸多问题。针对传统隔膜泵动力端不足,中国重型机械研究院股份公司针对某氧化铝厂开发了一种工作隔膜泵动力端液压控制系统。该隔膜泵长行程、低冲次、输出流量均匀、寿命长、故障率低。

1 传统技术隔膜泵动力端工作原理

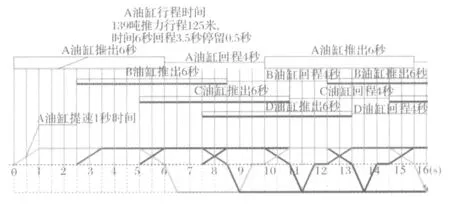

图1所示为传统技术隔膜泵动力端工作原理示意图,电动机通过减速机带动曲柄滑块机构,使电动机的旋转运动转变为推进液油缸的往复直线运动,当活塞向右运动时,活塞通过油液将隔膜推到右侧,隔膜室容积增大,形成局部真空,出料阀关闭,进料口的液体在压差作用下,顶开进料阀,液体进入隔膜室。当活塞向左运动时,活塞通过油液将隔膜推至左侧,隔膜室容积减少,压力升高,进料阀关闭,隔膜室内的液体顶开出料阀,浆体排出到泵外。曲柄滑块机构的动力端由曲轴、连杆、十字头、轴承等组成,动力端采用这种结构形式存在很多问题:一是成本高,曲轴作为隔膜泵中最重要的零部件,工作时受到周期性变化的输送液体压力、往复和旋转质量惯性力以及输入扭矩的共同作用。为了保证较长的使用寿命,曲轴的尺寸通常比较大,相应的其他零部件尺寸也会比较大,制造成本高,制造加工比较困难。一旦这些零部件出现故障或者损坏,其维修或者更换非常困难,而且费用很高,造成巨大的经济损失。二是由于使用曲柄滑块机构的驱动方式,隔膜泵活塞的运动形式类似正弦曲线,导致泵的流量脉动和压力冲击较大。图2为传统三缸单作用隔膜泵排量控制时序图,虽然隔膜泵的流量脉动可以在设计中采用多缸叠加等办法来减小,但不能完全消除。三是在活塞直径和隔膜泵外形体积不变情况下,需要提高泵的流量就要增加冲程,从而加快了各个部件的磨损,特别是进、出料单向阀、隔膜的磨损而导致寿命缩短。

图1 传统技术隔膜泵工作原理示意图

图2 传统三缸单作用隔膜泵排量控制时序图

2 新型隔膜泵工作原理

为保证隔膜泵成本低、效率高,使软管隔膜泵输出总流量稳定,同时延长进、出料单向阀和软管隔膜使用寿命。图3所示为新型隔膜泵工作原理示意图,用长行程液压缸代替曲柄滑块机构的驱动方式,驱动推进液油缸进行往复运动,其主要技术参数:

推进液油缸Φ250 mm×1250mm

液压缸规格Φ250 mm×Ф180mm×1250mm

液压缸数量 4件

无杆腔前进速度 250 mm/s

有杆腔返回速度 320 mm/s

油缸最大工作压力 30 MPa

油缸行程 1 250 mm

缸单独动作节凑 最快6次/min

工作时长行程液压缸A和B作为一组,进行往复运动控制,C和D液压缸作为一组进行往复运动控制,A和B液压缸、C和D液压缸分别按照设定周期执行匀加速启动、匀速运动和匀减速运动,隔膜泵输出总流量等于两组油缸在单位时间内输出流量叠加之和。

压料时,液压缸伸出驱动推进液油缸前进,此时高压,隔膜受压将料浆挤出,此时高压出料单向阀打开,低压进料单向阀受压关闭。进料时,液压缸带动推进液返程,隔膜形成真空使低压进料单向阀打开,高压出料单向阀关闭,实现往复的进料和压料工况。

图3 新型隔膜泵工作原理示意图

图4所示为新型隔膜泵控制时序图,与传统隔膜泵相比较,新型隔膜泵两组长行程液压缸在相同规格流量下,最大流量时单向阀每分钟工作6次,在保持总输出流量不变的情况下,降低了单向阀每分钟的开关次数,从图中可以看出总流量叠加输出非常稳定。这种液压驱动隔膜泵采用长行程小直径液压缸直接驱动隔膜泵活塞缸,实现直线往复运动,解决了目前传统隔膜泵的成本高、流量脉动大,进出料单向阀寿命短的问题。

图4 新型隔膜泵控制时序图

3 新型隔膜泵动力端液压控制系统

图5所示为新型隔膜泵动力端液压控制系统液压原理图,由比例变量泵,电磁溢流阀,恒压变量泵,电磁溢流阀,单向阀,电磁换向阀,及液压辅件组成。

工作时,通过调节电气功能模块控制比例变量泵101的排量实现液压缸的前进匀加速,匀速和匀减速动作,实现对四缸运动的交错往复控制,四缸输出总速度始终稳定,软管隔膜泵流量脉动小。对于不同流量规格的软管隔膜泵通过增加或者减少比例变量泵101的数量和排量来实现,流量调节范围大,控制系统适应性强,使用比例变量直接驱动液压缸,系统发热小,节能效率高。

图5 新型隔膜泵液压控制系统原理

4 结束语

针对当前隔膜动力端存在的诸多问题,提出一种新型的隔膜泵动力端,详细叙述了其工作原理和特点。新型隔膜泵动力端具有流量脉动小、结构简单、节能、一次性制造成本低等优点,提高了进、出料单向阀寿命,具有很强的市场竞争力。