浅谈汽车动力转向机活塞和扇形轴的齿强化抛丸规范

范开富 张浩 张凯

金马工业集团股份有限公司 山东 日照 276826

1 概述

1.1 目的

强化抛丸技术被广泛应用于汽车转向机制造领域,强化抛丸工艺有气动和机械等丸粒加速的方式。本文介绍了抛丸机采用机械方式将一定直径的钢丸加速,使钢丸高速打击被强化零件,让零件表层形成保护作用的残余应力,产生加工硬化等有利变化,这对于处于长期交变应力下的活塞和扇形轴,可以延长零件的疲劳寿命,同时可以提高零件的弯曲度、抗劳强度,改善应力腐蚀开裂性能,大大提高了零件的使用寿命。

1.2 强化抛丸工艺参数

工作介质:(1)铸钢丸(AMS 2431/1 or AMS 2431/2):熔融的钢水经热处理及尺寸筛分硬度为45~52 HRC(AMS 2431/1)或55~62 HRC(AMS 2431/2)密度最小为7 g/cm3尺寸大小依据标准中表4之规定。(2)钢丝切丸(AMS 2431/3)或AMS 2431/8:由切成与钢丝直径等长的小段经过钝化过程去除锐角而成硬度为45~52 HRC(AMS2431/3)或55~62 HRC(AMS 2431/8)密度及尺寸大小依据标准中表3及表4之规定。(3)钢丝(AMS 2431/5):由切成小段的钢线经过研磨圆化表面硬度57~62 HRC芯部硬度40 HRC尺寸大小依据标准中表1之规定(SAE AMS2431/5B:Peening Media Case Hardened Steel Peening Balls)。(4)玻璃丸(AMS 2431/6):made with high quality glass of the soda-lime type and 以及至少67%含量的硅硬度48~52 HRC密度最小为2.3g/cm3尺寸依据标准中表1之规定。(5)陶瓷丸(AMS 2431/7):由氧化锆硅及铝融化而成硬度58~63 HRC密度3.60~3.95g/cm3尺寸大小依据标准中表1之规定。

试片类型:N、A、C三种试片

工作压力:根据零件检验规范,按照SAE J443标准运行饱和曲线调整参数

打击速度:根据零件检验规范,按照SAE J443标准运行饱和曲线调整参数

弹丸流量:根据产品强喷区域要求的覆盖率和试片弧高值调整参数

覆盖率:根据表面被丸流抛射打击形成的小凹坑痕覆盖的面积调整打击速度参数,改变零件表面的覆盖率

2 抛丸强度及强喷范围

2.1 抛丸强度

2.1.1 喷丸的参数:①喷丸在工件表面产生一个残留压应力层以及其下的一个小张力;②最大的压缩应力及其位置是象征抗疲劳的改善;③最大的压应力值是降服应力的函数(δYS);④残余应力的深度是由喷丸强度所决定;⑤对于一个有效的工艺来说喷丸强度的控制非常重要。

2.1.2 影响喷丸强度的参数:①机器设备(压力式及叶轮式)包括弹丸流量、流速(转速或压力)、喷丸角度(大于45°)及与工件之间的距离;②喷丸介质包括介质尺寸的大小、介质硬度。

2.1.3 依据J.O.Almen测量强度方法:

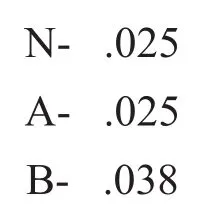

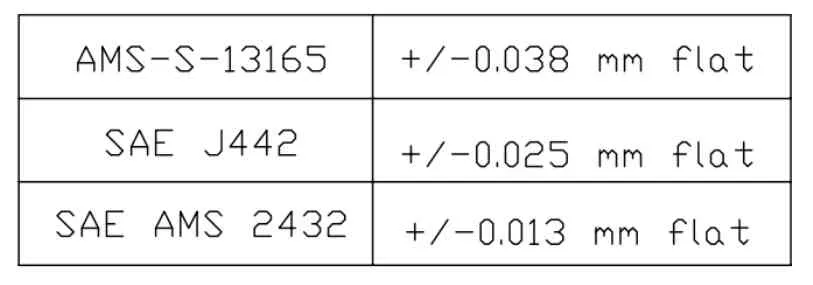

(1)平坦度:量得喷丸弧高度测量仪上的试片平坦度如下:

(2)材质:SAE 1070冷轧弹簧钢;(3)加工:淬火+回火处理,去除所有毛刺;(4)热处理:所有试片必须均匀硬化且经至少摄氏371度的回火处理,以产生回火屈氏体硬度,与表面量测到的硬度HRC44~50相同,N试片为HRA72.5~76.0;(5)表面含碳量:以Rockwell 30-N的量表测量试片时,不可因表层含碳量的变化使其表面和表面下的平均硬度之差值超过2。比对时每个区域至少要有四个读数的平均值,用来判定的试片必须是没有喷丸过的,而且不能是测试过的。表面硬度读值比表面下硬度的读值低是表示被脱碳,表面硬度的读值比表面下硬度读值高表示渗碳。(例如用Rockwell 30-N的量表所测得表面平均硬度为62.5时,于经过仔细研磨后的试片,其表面下硬度为64,这样的试片是可接受的。如果读到的表面下硬度为65时,因其差异值超过2,则不能接受。

(6)将“C”试片的强度值乘以3.5得到相当于“A”试片之强度,将“A”试片的强度值乘以3得到相当于“N”试片之强度。

2.1.4 阿尔门试片使用误区:(1)应避免使用小尺寸的试片无法在标准的强度计上测量;(2)应避免使用其他材质的试片无法与设计工程师所建立的强度相关。

2.1.5

(1)依据平坦度区分阿尔门试片之等级

?

(2)依据硬度区分阿尔门试片之等级

?

2.1.6

(1)阿尔门试片固定用试片夹具(试片固定座之材质建议:任何合金钢或碳钢,最小硬化深度0.7mm,硬度57HRC。当固定座磨损或其变形不致影响试片功能时,可使用替代材质及厚度。使用M5沉头螺丝或平头螺丝以及方形螺帽。替代品:只有在倒角的螺丝孔使用螺丝)。

(2)阿尔门试片检测用阿尔门强度计(测量仪)。

2.1.7 阿尔门试片弯曲补偿

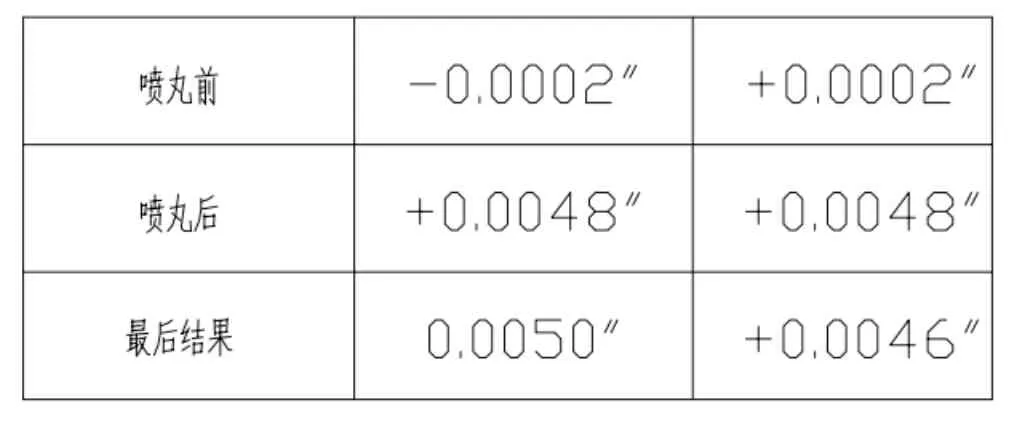

(1)喷丸之前试片超出平坦的尺寸可做为原始弧高读值的补偿之用。

(2)弯曲补偿法须要在喷丸之前及之后测量试片的同一面,并注意正负号及读值,然后计算两者之间的差值。

(3)本方法并非强制性,是客户因规范或是审核过的技术要求而使用的。

(4)弯曲补偿范例:

?

2.1.8 根据SAE J443测量喷丸强度

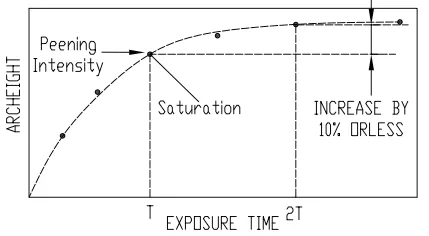

(1)喷丸强度 喷丸试片饱和时,弧高值代表强度。

(2)饱和 喷丸时间对应弧高的曲线用来定义饱和。对测试试片进行抛丸,并将喷丸时间逐渐增加,而且其他所有的条件都维持恒定,把一系列的点划在喷丸时间对应的弧高的图上,即可画出曲线。这些点用普通的形状定义曲线如图:

SAE J443 Jan’ 03.

注:仅有饱和曲线将指出喷丸时间以及强度值。

(3)当抛丸时间增加为两倍的时间后,曲线中弧高值的增加小于或等于10%的第一个位置点(弯曲的位置)即为饱和点,如上图SAE J443 Jan’ 03.饱和曲线。

(4)测试试片的读值是弧高值,而非强度值因此只喷一个试片无法获得强度值,喷丸强度只能经过前述的程序来决定,如上图SAE J443 Jan’03.饱和曲线。

(5)强度只能由饱和曲线来决定,但对于工艺控制来说,强度可用一个试片或有些规范中所规定的两个试片来确认。

2.1.9 确认喷丸强度 两种确认方法

(1)确认的试片必须要在指定的强度范围内,本方法允许从原始提供的强度更动饱和曲线而仍须在其范围内(如SAE J443.)。

(2)确认的试片必须要在原始曲线的指定容许范围内,这是在某些规范中更严格的要求。

2.1.10 阿尔门试片位置

(1)阿尔门试片夹具的位置在生产过程计划时就必须决定。(2)夹具应有可供辨识,且无法去除记号的标示,以及可以相互参照的文件及技术资料。(3)阿尔门试片的夹具应该与工件相似,且应考虑遮盖及反弹的问题。(4)可以使用报废产品。(5)将阿尔门试片夹定器焊接在仿制或报废的工件上。其它考虑因素:①有不同强度要求的区域必须要有单独的试片位置;②重要工件上已知的失败区域;③不易进入接触或因设备本身限制的区域;④为了在其他的区域达到完全覆盖率的要求所做的过度喷丸;⑤有可能产生变形区域;⑥特殊的内径枪喷丸的区域(也许须要遮盖的试片);⑦设备的控制及自动化的程度例如参数的连续监测及统计制管理也许可以减少试片需要的数量。

2.2 强喷范围

2.2.1 动力转向机活塞的齿强喷范围示意图:

2.2.2 动力转向机扇形轴的齿强喷范围示意图:

2.2.3 强喷区域要求100%~200%覆盖率。

3 夹具和其他要求

3.1 活塞和扇形轴在强化抛丸过程中,活塞和扇形轴固定正确,以使喷射流导向需要喷丸的根部半径区域。

3.2 每当检验规范不合格或进行重大维修保养时,任何过程更改时都要按SAE J443运行饱和度曲线,或者至少一年一次。

3.3 压力或流量参数不变的情况下,当设备更换新的丸料或更换新的产品时,必须检测弧高值与覆盖率。

3.4 工件强喷区域与喷嘴距离范围150~200mm,两个喷嘴之间的距离不小30mm,喷嘴角度根据零件的实际情况而定。

4 合格检验

4.1 喷丸后的扇形轴和活塞必须承受用户要求的停车疲劳测试的次数。

5 残余应力

5.1 某个深度范围内,至少达到产品规定的最小残余应力值。

5.2 残应力检测,通常用X射线衍射衍射测量残余应力,测试残余应力方法除X射线衍射法外,还有机械法、电阻法、声学法等,在这些检测残余应力方法中,只有X射线衍射为非破坏性的,可测定表层10~35um内的应力。测定零件沿层深度的残余应力,通常采用剥层,即通过切削或腐蚀进行剥层(例如:腐蚀剥层可借助XF-1型电解抛光机及饱和NaCl水解电解液进行剥层)。残余应力检测属于有损检测,检测时间长,工艺验证和设备调试时抽取零件进行残余应力检测。生产过程中,通常通过检测试片弧高值的稳定性来进行控制。

5.3 残余应力检测位置按用户规定的零件要求。

6 结束语

在活塞和扇形轴加工工艺过程中齿部强化抛丸是非常重要的一序,它极大的提高了零件的使用寿命,从而使零件获得更理想的效果。随着科学技术的发展,强化抛丸技术不断进步,以满足更多用户特定的生产要求。