基于虚拟仪器的综合性液压实验台研究

王 娟, 胡文军, 祝守新

(湖州师范学院 a.工学院;b.信息工程学院,浙江 湖州 313000)

0 引 言

实验教学是《液压与气压传动》课程一个非常重要的组成部分,传统的液压实验大都采用继电器控制或PLC控制,该方法只能对液压实验进行宏观、定性的研究,不能采集数据,不能对液压元件的各种静动态特性进行研究[1-3]。许多高校进行液压实验教学方面改革,大部分是从设备、内容、方式、手段和考核等方面进行[4-6]。有些引入了虚拟仿真技术,主要以Solidworks、UG等为软件平台,运用eDrawing、Flash、Java、Easy5、Hopsan等仿真软件对液压阀的工作原理进行动画模拟或者设计一些液压回路的测试系统[7-10]。还有在传统实验的基础上增加了具有工程应用的系统设计和仿真实验[11-12]。这些改革只是进行笼统概述,并没有给出具体的应用实例,有些只是进行了仿真实验,缺少实际数据采集,不能利用实际数据对系统性能进行有效分析。

设计一套集测试和控制于一体的模块化液压实验系统,通过PC机与实验台相连,由传感器负责多种物理量的检测,检测到的数据通过数据采集卡上传至PC机,再以检测到的数据为依据,实现数据的处理、分析,并做出相应的控制。设计开发的液压实验台集多学科于一体,具备多功能和综合性,能够对实验台和液压元件实现实时、高精度、高可靠性的测控。

1 实验系统组成

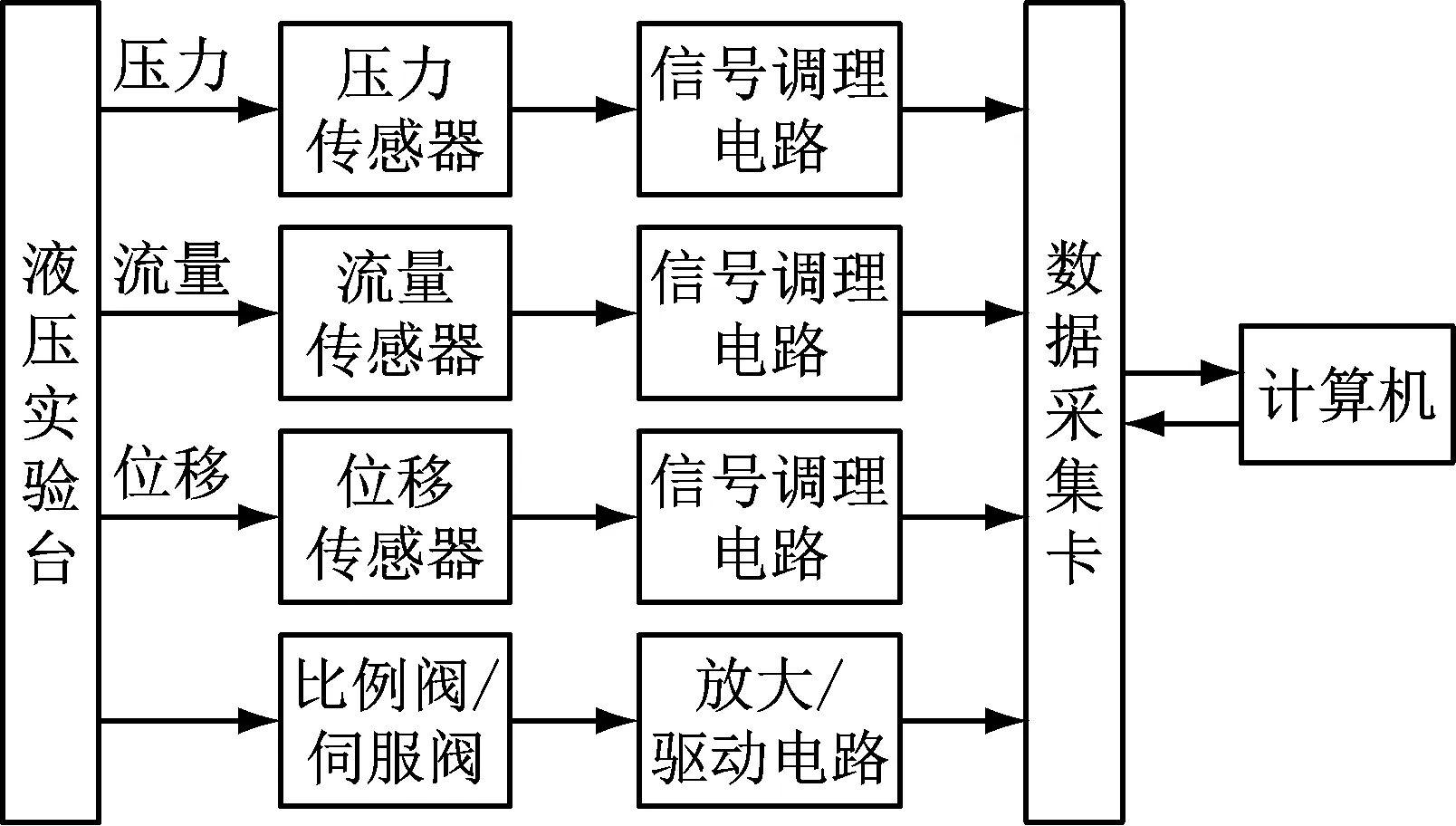

本文以液压实验台为研究对象,依托LabVIEW,搭建虚拟液压实验平台,以完成各种液压元件的性能测试以及液压回路的速度、位置控制等实验。其构成框图如图1所示。

图1 虚拟液压实验平台构成框图

该实验平台可以接入压力、流量和位移3种不同类型的传感器,将压力、流量和位移等物理量转变为电信号,并通过信号调理电路对信号进行放大、滤波以确保数据采集板卡的有效采集,实现A/D转换。计算机通过数据采集卡获得数字量,然后对相应的数字量进行分析、处理,并通过D/A转换,输出模拟控制信号用于控制放大或驱动电路的输出信号,进而控制比例阀或伺服阀的阀口开度,实现液压系统的位置闭环控制。

2 系统硬件平台

2.1 传感器

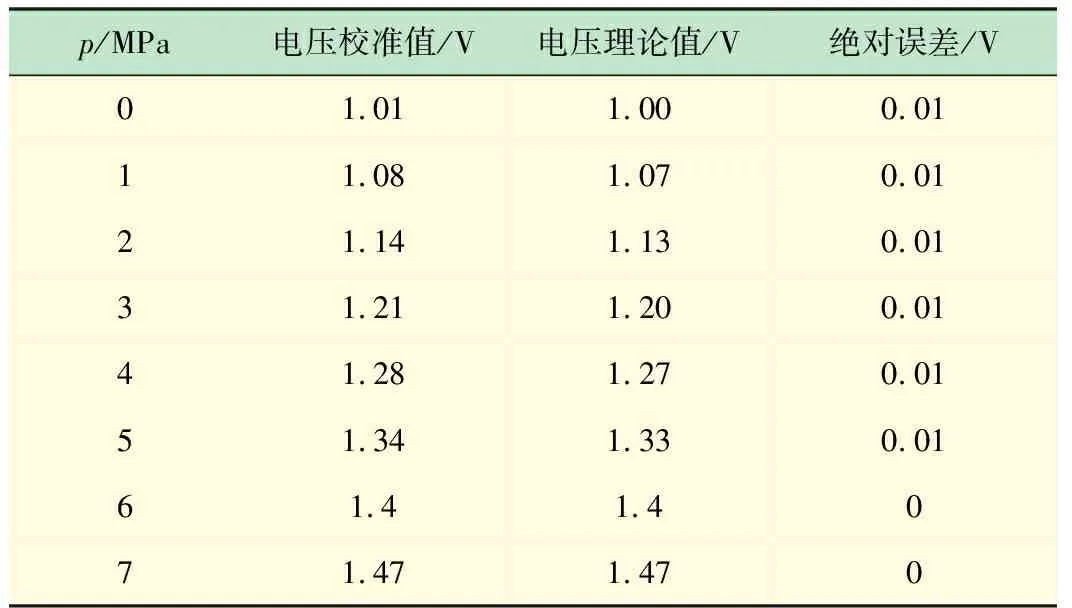

实验采用FY212-600B51S32型压力传感器,共3个引脚,分别为VCC、GND、OUT,工作电压为DC24V,量程范围0~60 MPa(0~600 Bar),输出1~5 V,精度为0.5%FS[13]。实验前,需先对压力传感器进行标定,这里采用IPI JOFRA数字压力校准仪进行标定,该校准仪准确度为0.05%FS,标定数据如表1所示。由表1可知,当压力≤7 MPa时,其绝对误差≤10 mV。

表1 压力传感器压力-电压关系表

实验系统所采用的流量传感器为LWGYA-6型,其工作电源为DC24V,检定范围为0.06~0.6 m3/h,信号输出为4~20 mA,精度为1.0%。由于流量传感器的输出为4~20 mA,数据采集卡在单端模式下能接受的满量程电压信号为0~10 V,为了能与数据采集卡输入电压相匹配,先将流量传感器输出与250 Ω电阻相串联,得到1~5 V的电压,再进行信号调理。

实验所用W-DCD160型位移传感器,其工作电压为DC12V,输入为0~160 mm,输出为DC0~5 V,精度为0.5%[14]。

2.2 信号调理电路

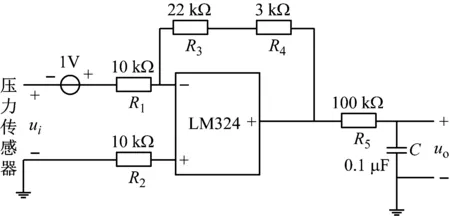

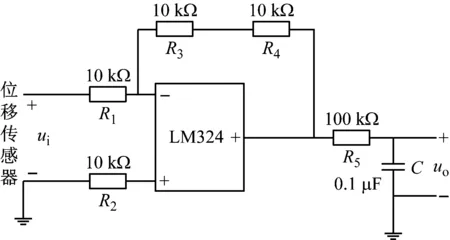

由于传感器的输出电压与数据采集卡不匹配,因此需要对信号进行放大、滤波等信号调理。调理电路分别如图2~4所示,分别对压力、流量、位移的传感信号进行调理。

具体做法如下:先将压力传感器1~5 V的输出电压与1 V的电压源反向叠加,得到0~4 V的电压,再将其放大2.5倍,得到与数据采集卡输入电压相匹配。由于没有25 kΩ的标称电阻,故使用22 kΩ和3 kΩ相串联。同时,由于压力传感器输出电压信号含有干扰、噪声,因此增加低通滤波电路进行滤波,滤波之后的电压值送入数据采集卡模拟量输入端。流量传感器信号调理电路与压力传感器相同。位移传感器输出为0~5 V电压,再将其放大2倍,即可得到0~10 V电压值。

图2 压力传感器信号调理电路

图3 流量传感器信号调理电路

图4 位移传感器信号调理电路

2.3 数据采集卡

本实验系统采用USB6211数据采集卡。该采集卡有16个模拟量输入口,分别为AI0~AI15,每通道有4个可编程输入范围:±0.2 V、±1 V、±5 V、±10 V。输入模式有3种终端模式:差分、参考单端(Reference single end,RES)、非参考单端(Non-reference single end,NRSE),若采用差分方式配置,共有8个输入通道,负极接AI〈0…7〉,正极接AI〈8…15〉;若采用RES方式配置,负极接AI GND,正极接AI〈0…15〉;若采用NRSE方式配置,负极接AI SENSOR,正极接AI〈0…15〉。2个模拟量输出口,AO0和AO1,输出电压范围:±10 V。4个数字量输入口,PFI0-PFI3,4个数字量输出口,PFI4-PFI7,采样率可达250 kHz[15]。

3 系统软件平台

本实验系统的前面板如图5所示。

图5 基于虚拟仪器的综合性液压实验台研究前面板

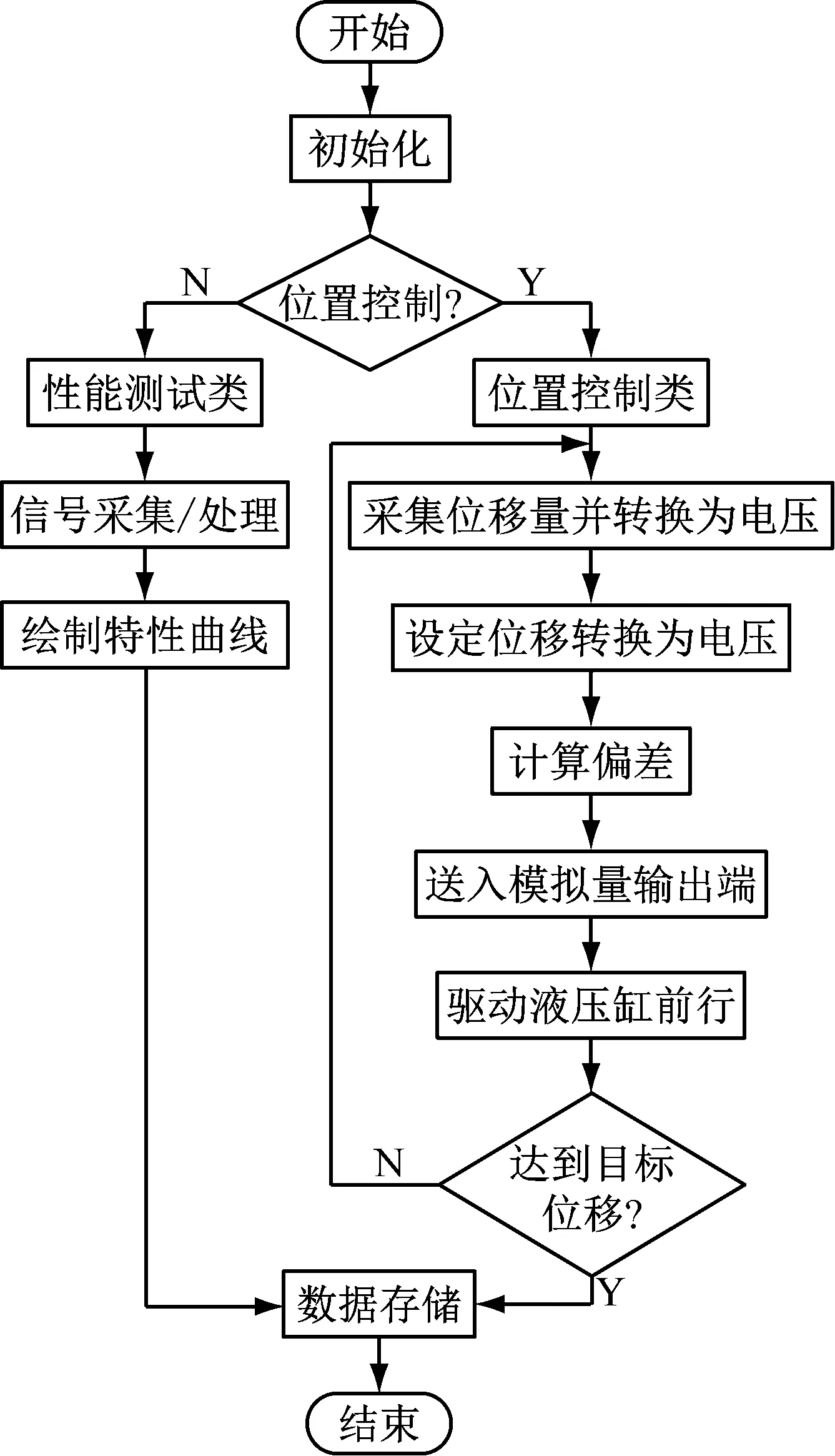

为了提高人机交互的友好性,前面板设计了3个显示版块。参数配置:包括实验项目选择、数据采集卡模拟量输入、数字量输入的物理通道配置;图形显示版块:显示泵的空载流量特性、电液比例流量阀的恒负载特性、进油节流调速的速度负载特性等曲线;数值显示版块:显示压力、流量、电压、速度值等。实验系统软件程序在LabVIEW 2013环境下编制。液压实验的项目包括性能测试类和位置控制类等。性能测试类实验通过绘制特性曲线的可以对整个的控制过程进行监控,更加直观地看到压力、流量等的变化趋势。另外,还可以对采集到的数据进行存储,以便进行分析和进一步的处理。系统工作流程图如图6所示。

图6 系统工作流程图

4 典型实验

典型的液压实验主要包括液压元件性能测试、液压回路、电液伺服、比例阀性能测试与控制实验。液压元件性能测试可以帮助学生更好地掌握液压元件的性能,为液压元件的选择、液压回路的学习以及液压元件的故障维修打下坚实的基础。任何一个复杂的液压系统,都是由一个或几个液压基本回路组成,通过完成液压基本回路实验,可以帮助学生分析、设计和使用各种液压系统。电液比例技术和伺服技术都是液压技术的重要分支,本科阶段,让学生接触到这些先进的液压技术,开阔学生视野,调动学习的积极性。下面以3个典型液压实验为例进行说明。

4.1 液压泵性能测试

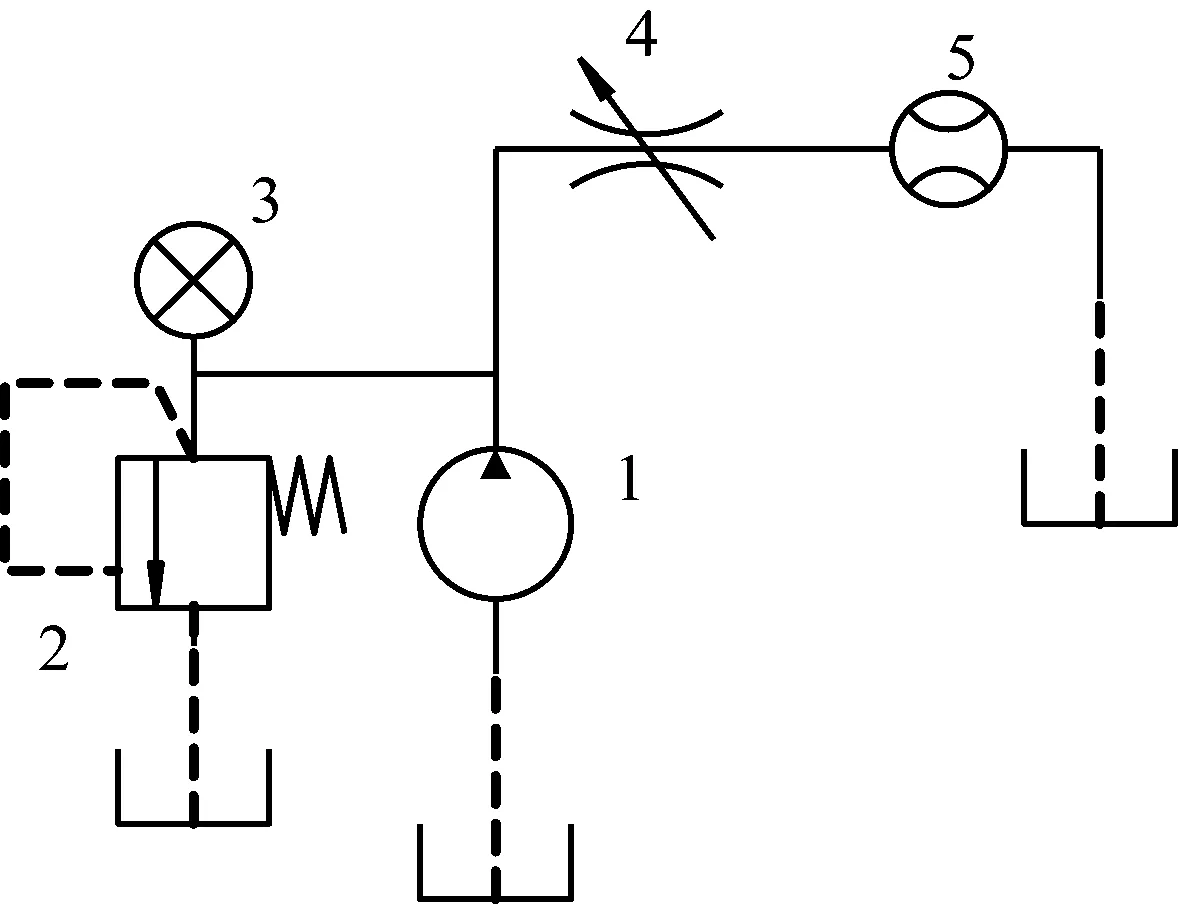

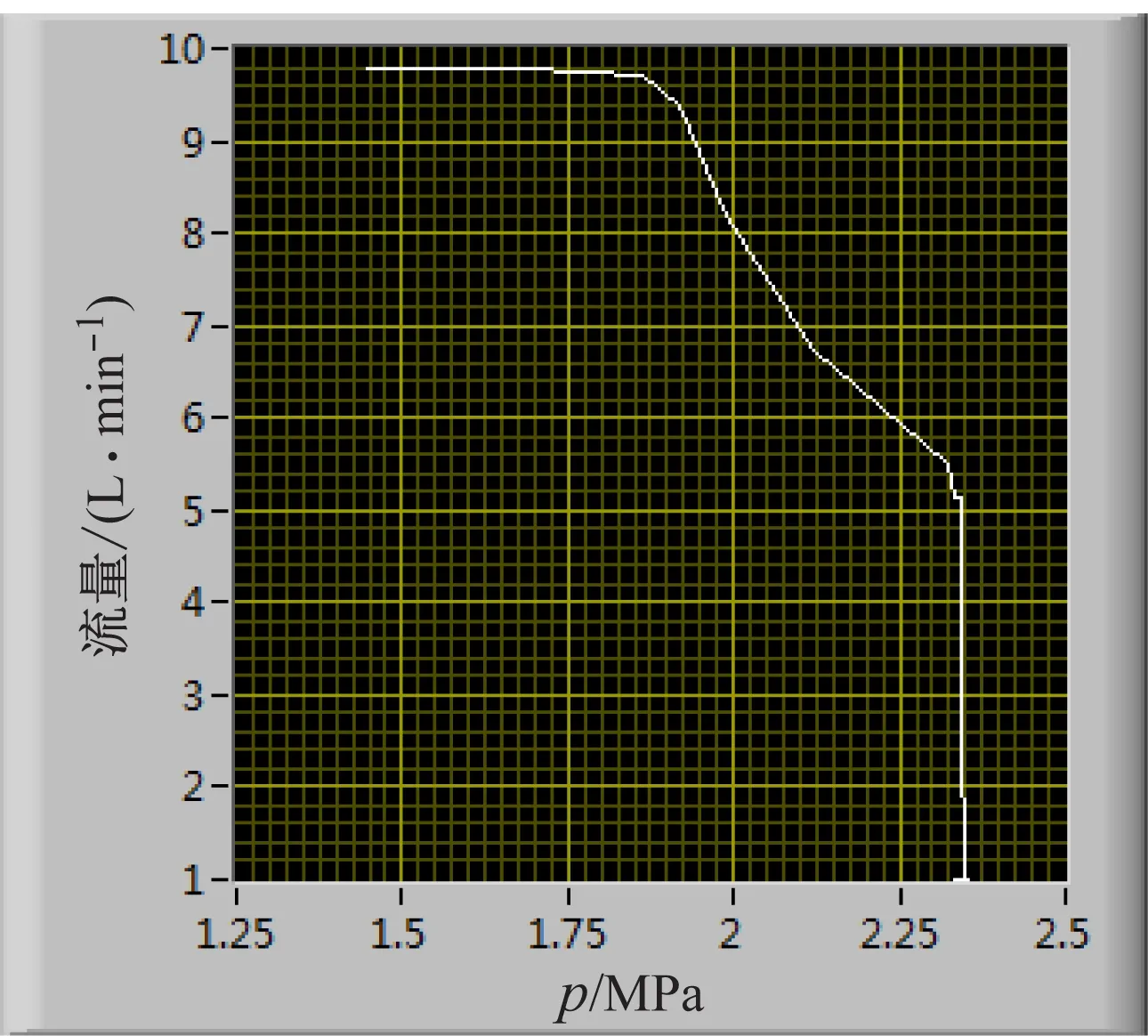

液压泵性能测试主要是对液压泵的空载特性、流量特性进行测试。其原理图如图7所示。由图7可知,压力传感器、流量传感器分别测量泵的出口压力和流量。实验时,先将节流阀阀口调至最大,记录此时的压力、流量数值。用节流阀给泵由低到高逐点加载。记录各点的压力、流量数值,并绘制流量特性曲线。液压泵流量特性曲线如图8所示。

1—液压泵;2—溢流阀;3—压力传感器;4—节流阀;5—流量传感器

图7 液压泵性能测试原理图

图8 液压泵流量特性曲线

由图8可知,随着出口工作压力p的增加,泵的实际流量q逐渐减小。除了泵的流量特性外,还可以对泵的功率特性、机械效率、容积效率、总效率进行测试。

4.2 电液比例流量阀恒负载特性曲线

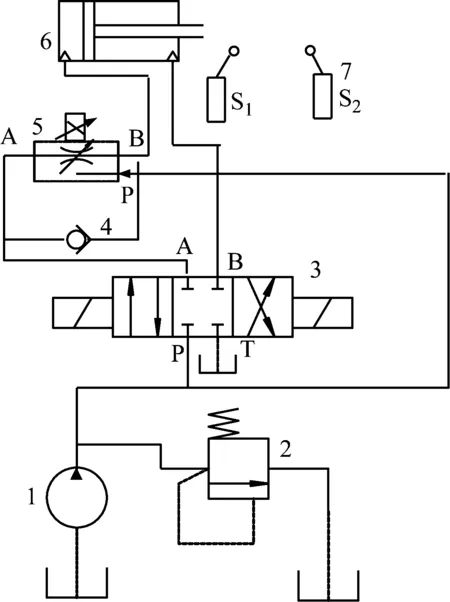

电液比例流量阀恒负载特性原理图如图9所示。

1—液压泵;2—溢流阀;3—换向阀;4—单向阀;5—电液比例流量阀;6—液压缸;7—接近开关

图9 电液比例流量阀恒负载特性原理图

由图9可见:当3位4通电磁换向阀左位工作时,油缸活塞杆伸出,使油液通过比例阀进入油缸,其速度由比例阀开口控制;当右位工作时,油缸活塞杆缩回,通过单向阀使油缸活塞快退。

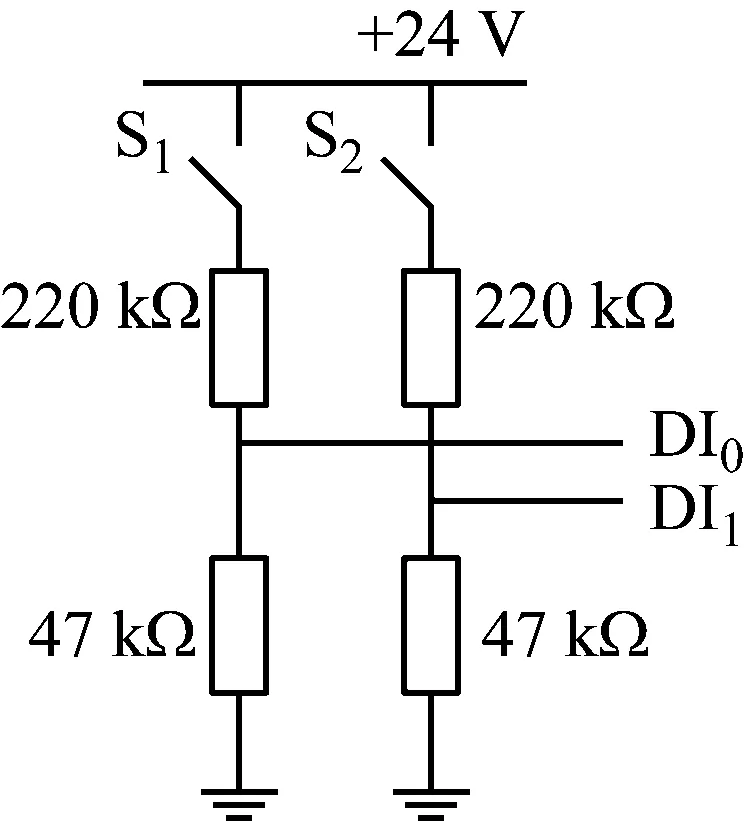

接近开关的控制电压为24 V,但数据采集卡的数字量输入的高电平为3.5~5 V,因此要通过电阻进行降压,图10所示电路送入数据采集卡的数字量输入端电压高电平为4.2 V,符合要求。

图10 接近开关电气控制图

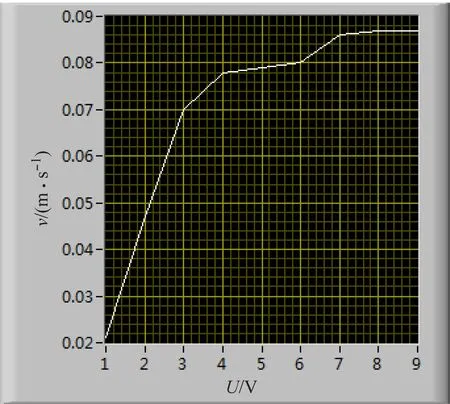

当接近开关没有检测到信号时,接近开关断开,数字量输入为低电平;当接近开关检测到信号时,接近开关接通,数字量输入为高电平。通过程序采集从S1断开到S2接通所需时间,进而计算液压缸的速度。通过采集控制阀芯开度的电压值与速度,即可得到电液比例流量阀的恒负载特性曲线如图11所示。

图11 电液比例流量阀恒负载特性曲线

由图11可见,随着阀芯开度的增加,液压缸伸出速度增大,当控制电压小于3 V时,阀口开度与液压缸运行速度成线性关系,当控制电压大于7 V时,阀口几乎全开,速度保持稳定,电液比例流量阀做不到全程线性。

4.3 进油节流调速回路控制实验

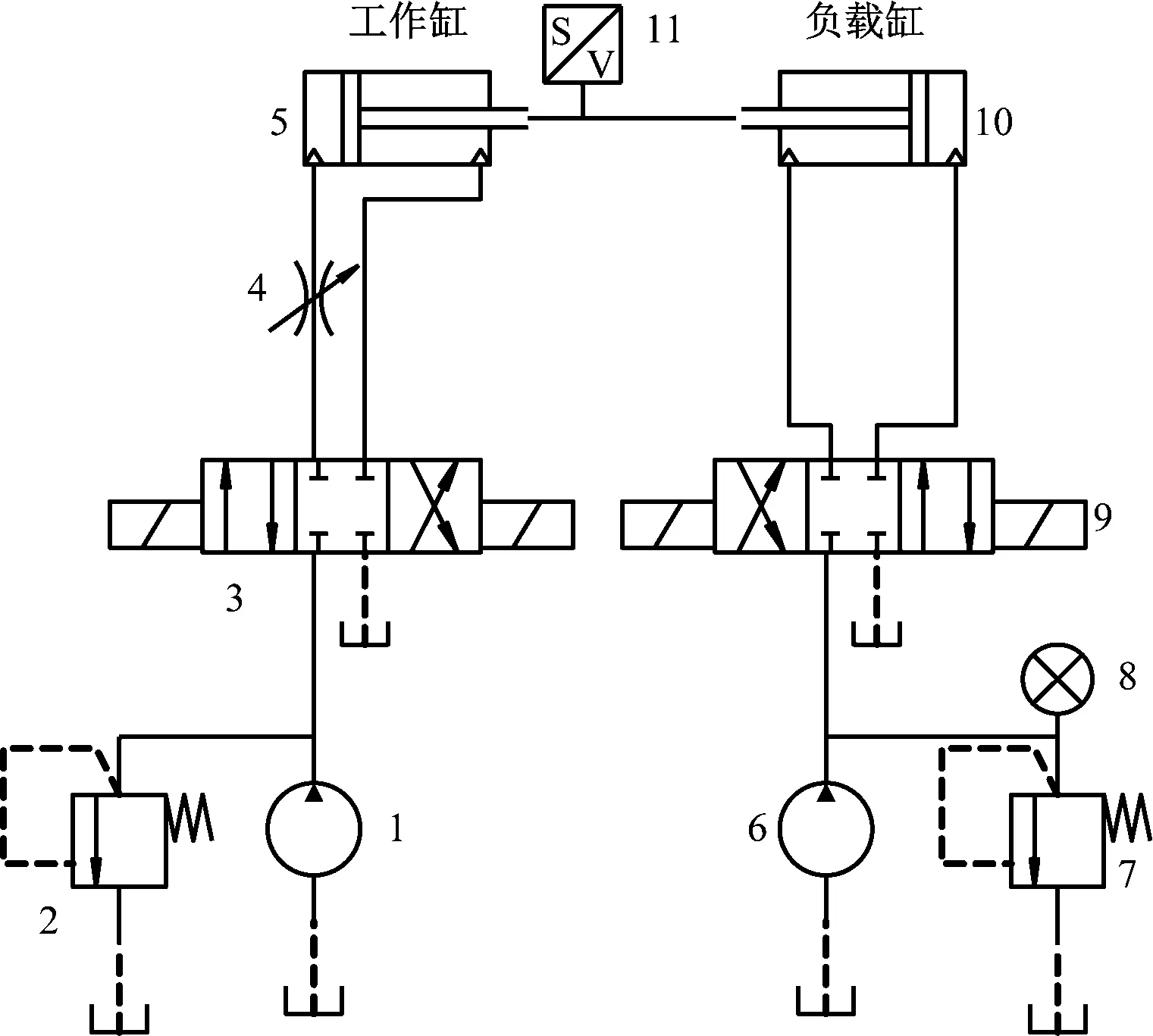

节流调速回路是液压系统中常用的典型回路,其原理如图12所示。测试装置液压原理图中,工作缸和节流阀构成进口节流调速回路,负载缸用于给工作缸施加负载,它们分别由两个泵驱动。对工作缸进行变负载速度—负载特性的测试。

1—液压泵;2—溢流阀;3—换向阀;4—节流阀; 5—液压缸(工作缸);6—液压泵;7—溢流阀;8—压力传感器;9—换向阀;10—液压缸(负载缸);11—位移传感器

图12 节流调速回路原理图

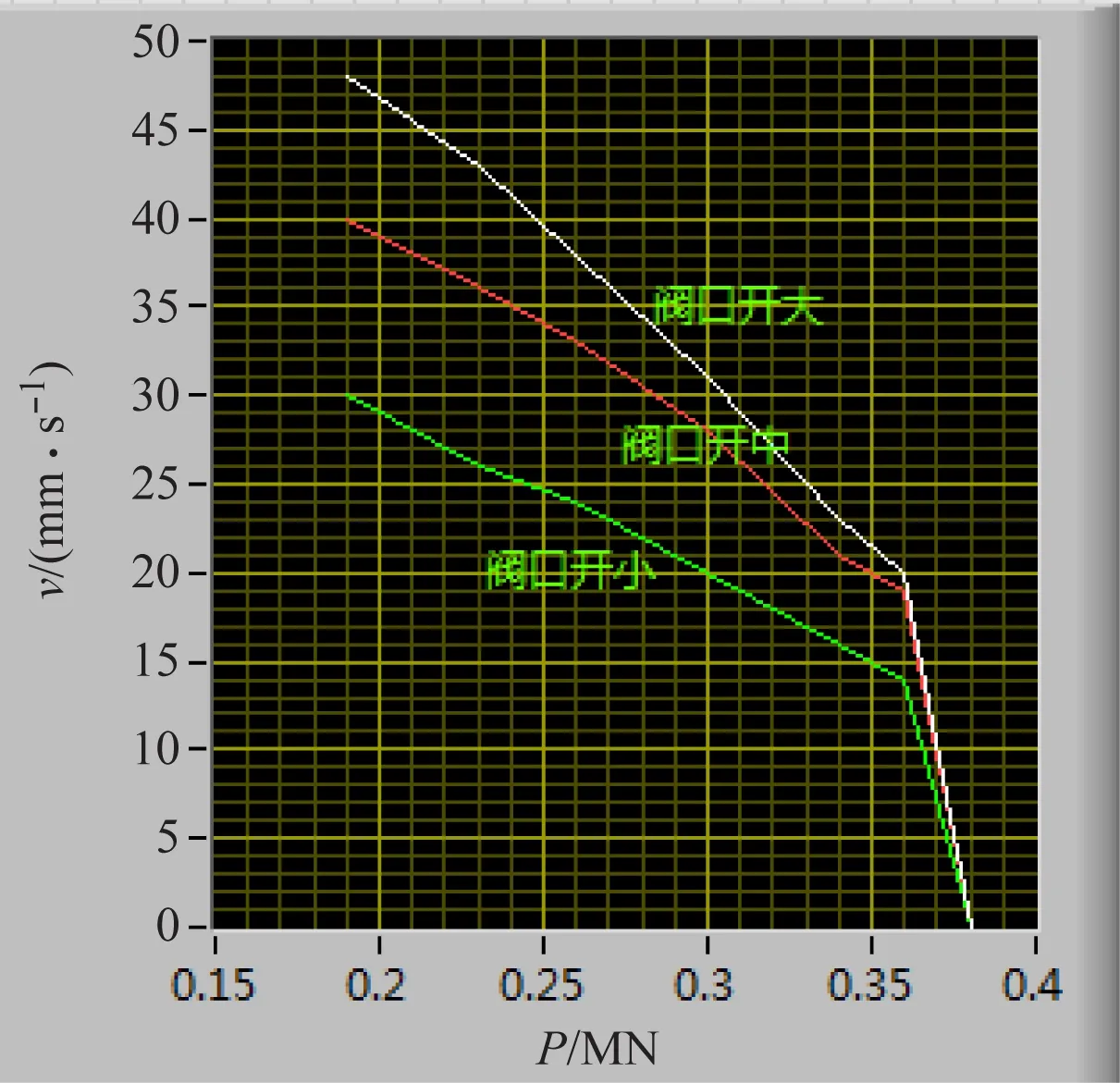

变负载速度—负载特性是指当工作缸的负载变化时,工作缸的速度v随负载F变化的特性。实验时,将工作缸的压力设定为4 MPa,负载缸的压力从小逐渐加大,直至工作缸速度为0。工作缸速度的测定是通过位移传感器采集工作缸位移,除以活塞杆伸出所用时间得出。调节节流阀阀口开度,得到不同的速度-负载特性曲线如图13所示。

图13 进油节流调速回路速度负载特性

由图13可知,液压缸的运动速度和节流阀通流面积成正比。当节流阀通流面积一定时,速度随负载的增大而减小。

5 结 语

传统液压实验台的控制方式不能很好地评价液压泵、阀以及系统的静动态性能。设计开发基于虚拟仪器的综合性液压实验台,实验台集液压、测试、电子、虚拟仪器、计算机控制等技术于一体,所有控制和测量分析任务均通过LabVIEW软件来实现,实验时学生只需搭建油路部分即可。该系统克服了传统液压实验缺少数据采集与分析、故障率较高、实验误差较大等缺点,同时增强了学生数据处理与分析能力、实践动手能力和创新意识的培养。