挖掘机动臂钢板超声波探伤不合原因分析

李雪东

(济南轨道交通集团有限公司,山东 济南250101)

1 前言

某重机有限公司采购了一批厚度规格为22 mm的Q345B钢板,该批次钢板进厂检验时超声探伤合格,但是制成大型挖掘机动臂后,在对动臂焊缝进行超声波探伤检测时,发现其中1台动臂的焊缝附近母材钢板出现多处超声波探伤不合格现象,对探伤不合格部位进行超声波测厚时发现显示厚度在10~12 mm,仅为钢板物理厚度的一半,疑似动臂钢板中存在分层缺陷,该重机有限公司向钢板生产商提出质量异议。

2 检测分析

钢厂技术人员经过核实确认,疑似分层缺陷位于该动臂上护板的一侧,现场共发现4处肉眼可见断续开裂现象,开裂处距离钢板上表面约10~12 mm。出现异议的钢板订单号为111021601120001,异议钢板的炉号为6804654,订单量41.448 t,坯料厚度为300 mm。

2.1 超声波探伤检测

根据NB/T 47013.3—2015《承压设备无损检测》标准要求,检测设备选择HS620脉冲反射式数字超声波探伤仪,并选择探头公称频率为5 M、晶片尺寸为Φ20 mm的单晶直探头,用1#板材试块的Φ5 mm平底孔绘制距离-波幅曲线,并以此作为基准灵敏度,对异议钢板进行超声波检测,检测过程中发现距离钢板两侧纵边约20~30 mm范围内,部分位置存在带状超标缺陷反射回波,缺陷深度约为钢板厚度的一半,缺陷位置没有出现钢板一次底波明显降低或消失现象;上护板中间部位钢板满足NB/T 47013.3-2015标准I级检测要求,未发现缺陷回波显示,也未发现钢板一次底波明显降低或消失现象。

2.2 金相检测

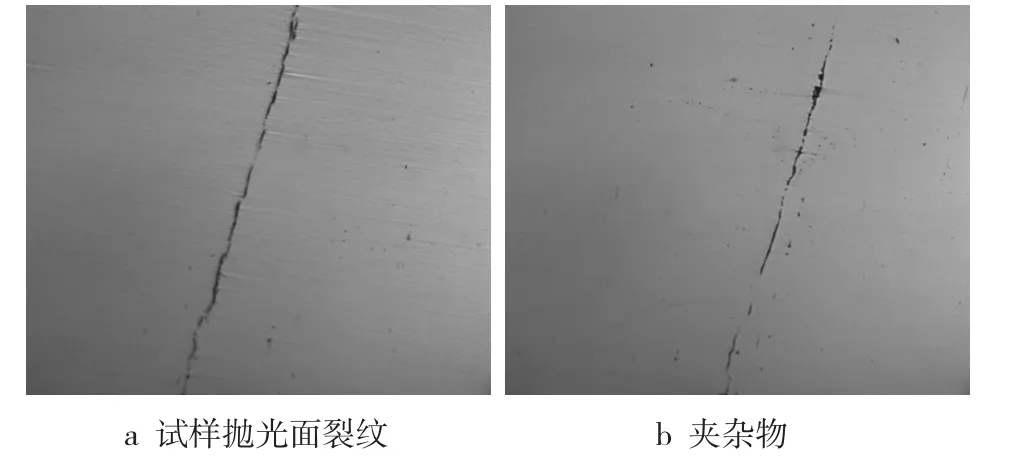

利用A型脉冲反射式数字超声波探伤仪对动臂钢板的最大缺陷回波部位进行准确定位,切取金相试样时选取缺陷与轧制方向平行的部位,在垂直轧制方向剖开[1],对横截面进行夹杂物、金相检测及扫描电镜能检验。金相试样经研磨抛光,在100倍显微镜下可见试样中存在夹杂物、裂纹,见图1。

图1 裂纹及夹杂物形貌 100×

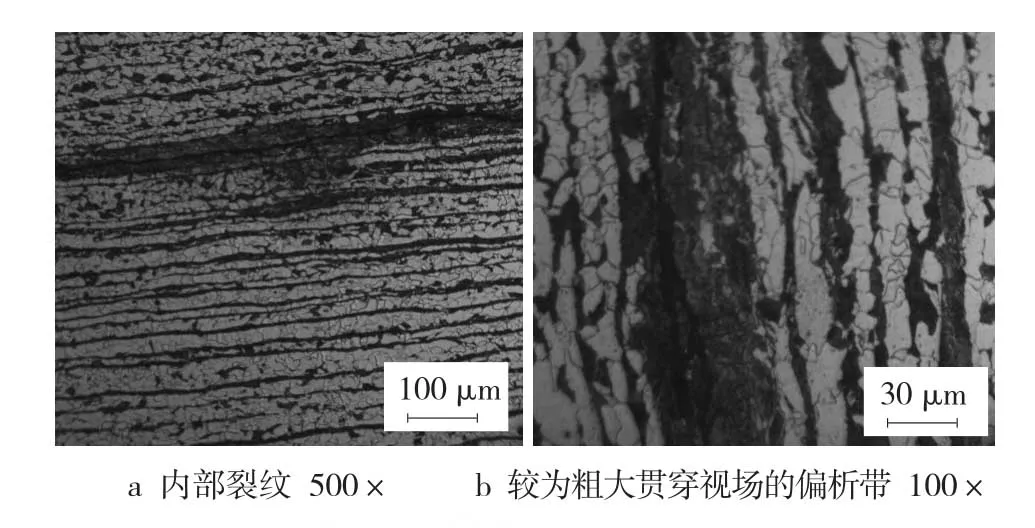

用浓度4%的硝酸酒精对金相试样进行浸蚀,并在光学显微镜下进行观察,金相检测组织如图2所示。显微组织为典型的铁素体+珠光体组织。试验采用评级图谱比照法对晶粒度进行测量,肉眼可见晶粒度为8.5级。1/4部金相检测未发现明显异常组织。中心部位100倍下可见较为粗大贯穿视场的偏析带,500倍下观察偏析带内部存在裂纹。

2.3 扫描电镜检测

使用扫描电镜检测挖掘机动臂钢板,发现在厚度中心部位存在明显裂纹缺陷,裂纹附近存在夹杂物。对钢板厚度中心部位的夹杂物进行能谱分析可见夹杂物主要为MnS夹杂,较小的单个MnS夹杂物一般不会造成探伤不合格,但大量的MnS夹杂叠加存在,会使超声波发生衰减[2],造成钢板探伤不合格。

3 分析与讨论

从金相检测分析结果可知,厚度规格为22 mm的Q345B挖掘机动臂钢板中心存在带状偏析、裂纹及MnS夹杂物等缺陷,这些缺陷直接导致超声波探伤不合格。

图2 金相显微镜下缺陷部位金相组织

偏析缺陷是指钢板中各组成元素在结晶时分布不均匀的现象。在钢坯冷却过程中,高熔点的化学成分首先在钢液中凝固成为固体,低熔点的化学成分随冷却温度的下降而逐渐凝固。由于冷却速度快,已凝固的化学成分来不及扩散,造成分布不均产生偏析,偏析破坏了钢板的连续性,影响钢板的力学性能。通过生产系统进行质量追溯,确认挖掘机动臂所用钢板的炉号,该炉钢是炼钢生产过程的第一炉,由于中包耐材脱落、拉速变化、钢水温度等因素导致钢水夹杂物有所增加,影响铸坯内部质量,导致三角区偏析较重。

高温下MnS夹杂比钢基体更容易变形,位于焊接热影响区的MnS夹杂在焊接应力的作用下变为长条状;且MnS夹杂与基体的热膨胀系数差异非常大,焊后冷却过程中产生的收缩量存在差异,部分条状MnS的尖端与基体结合部位产生裂纹源。随着焊接应力的增加,迅速扩展形成微裂纹。裂纹缺陷破坏了钢板厚度方向的连续性,导致钢板两侧焊接热影响区范围内,部分位置存在带状超声波探伤超标缺陷。

焊接工艺参数选择不当,焊接线能量选择过大,热影响区过大温度过高造成钢板中心部位低熔点的化学成份被烧蚀,加之该钢板在焊接时的拉力和钢板弯曲应力相互作用,在钢板厚度中心最薄弱的偏析带处出现开裂的现象。

4 改进措施

针对动臂钢板出现的问题,追根溯源查找缺陷产生原因,并制定针对性措施,避免以后再发生类似质量问题。对出现问题动臂进行修补和更换钢板重新焊接处理。后续生产该重工集团的订单,不再安排第一炉生产。

针对厚度规格>20 mm的特殊用途的工程机械用钢,炼钢过程中增加冶炼真空处理工艺,强化精炼手段,从来源上控制好危害元素含量。加强KR铁水预处理,强化LF、VD、连铸等各环节的保护浇注,优化吹氩和钙处理操作,促进夹杂物的变性和上浮。连铸恒拉速稳定操作,可减少夹杂物的卷入,连铸坯下线采用堆垛缓冷方式,冷检后再上线轧制,以促进偏析元素的扩散,提高铸坯质量,避免由于夹杂物或内部组织差导致的钢板探伤不合格。

钢板轧制前要保证在加热炉中拥有充足的加热和保温时间,增加生产车间的保温措施,轧制成钢板后采用堆垛缓冷方式来提高组织的均匀性并促进偏析元素的扩散,减轻偏析程度,进一步提高钢板的质量。

对于非探伤要求钢板增加出厂前的超声波探伤检验工作,对探伤不合的钢板进行正火处理,能消除钢板中心的偏析缺陷,均匀组织与成份,细化晶粒。

合理选择焊接工艺参数,避免温度过高、热影响区过大造成化学成份烧蚀,合理选择焊接顺序减少焊接应力与残余变形。

5 结语

通过优化钢水成分并强化精炼措施,控制钢中夹杂物含量,提高钢水洁净度和合理的浇铸规范,并采取合理的轧制、热处理及焊接规范,减少偏析与裂纹缺陷的产生,提高钢板质量,保证了成材率,减少了因探伤不合造成的工艺成本及异议损失。