莱钢1#1 880 m3高炉炉凉恢复实践

朱明琦

(莱芜钢铁集团银山型钢有限公司 炼铁厂,山东 莱芜271104)

1 前 言

2018年6月20日20:05 1#1 880 m3高炉因无计划停煤未及时发现,直到21:15要求操作人员看风口时,确认高炉已停煤,21:17减风最低至1 000 m3/min,到22:10,E、F罐具备喷煤,整个无计划停煤时间达125 min。因无计划停煤时间过长,期间负荷较重,导致炉凉。介绍了高炉停煤前炉况运行状况,停煤后采取的补救措施,并对炉况恢复过程进行了总结。

2 停煤前的炉况

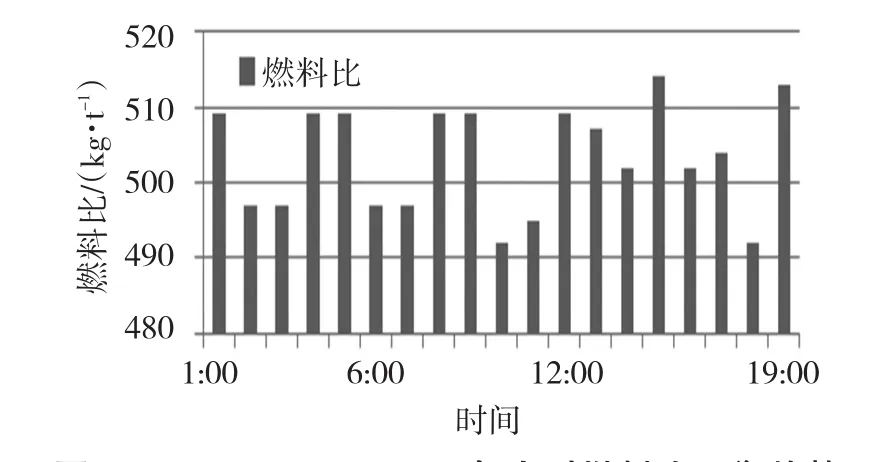

20日夜班、白班渣铁充足,炉况稳定顺行。炉况参数如下:1)风量4 264 m3/min,压差168 kPa左右,透指25.3左右,探尺运行良好,无崩料、滑尺现象。2)入炉焦比345 kg/t,燃料比503 kg/t,20日1:00至19:00每个小时燃料比如图1所示。3)生铁含硅量为0.27%~0.43%,渣铁热量温度1 505~1 519℃。4)煤气利用率49%~51%。5)休风前炉体水温差正常,1.7~2.1℃,冷却壁温度整体平稳。

图1 20日1:00—19:00每小时燃料比平衡趋势

3 停煤经过及加风过程

3.1 停煤经过

6月20日20:50,发现H2含量由2.4%降到0.5%左右,立即查看风口喷煤情况。21:15喷煤主控电脑死机,但喷煤正常。检查风口已停煤,喷煤不能进行,原因不明。21:17开始减风,21:50风量减至1 500 m3/min,同时组织东场重叠出铁准备休风。由于不确定具体送煤时间,及时退全焦冶炼,焦比560 kg/t,附加2批焦炭共22.72 t。21:50喷煤车间通知高炉已经倒E、F罐喷煤,经配管人员确认,仍然无煤,此时西场铁口见喷,因未见风口有煤,高炉仍做休风准备,逐步减风,22:10风量最低减至1 000 m3/min,直到22:10,E、F罐开始正常喷煤,回风,焦比加至450 kg/t。

通过H2含量的变化趋势看出,20:05,H2含量由2.45%降至0.40%左右,直到喷煤前H2含量一直在0.8%以下,判断20:05已经停煤,22:10,E、F罐恢复喷煤,停煤时间长达2 h5 min。

3.2 加风过程

22:10,E、F罐送上煤后,22:15开始回风,22:35回风至2 600 m3/min。因停煤时间较长,炉温下行较快,最低[Si]为0.09%,渣铁热量1 716炉次最高达到1 430℃,渣铁热量不足,风量一直维持在2 600 m3/min。22:50煤量加至35 t,2:10煤量作用后,炉温出现拐点上行,开始加风至3 150 m3/min。据炉温上行、渣铁温度情况及轻负荷料下达情况,2:40把风量加至3 250 m3/min,3:00加风至3 450 m3/min,4:30加风至4 150 m3/min。根据渣铁热量及风量把焦比由450 kg/t分2次调至370 kg/t,6:00风量加全,期间生铁含硅量[Si]0.65%~0.4%,炉况恢复至正常状态。

3.3 补煤操作

22:10,E、F罐具备喷煤后,由于当时风量小,煤量喷至20 t,风量加至2 000 m3/min后,煤量喷至35 t。

补煤提炉温采取措施:1)因考虑无计划停煤时间较长,22:10,E、F罐具备配煤条件时,采取控制风量降低料速提高炉温,风量一直控制在2 600 m3/min,直到恢复喷煤。煤量在炉内作用,炉温出现拐点向上返时,开始加风;2)提高喷煤量补煤;3)同时退负荷;4)附加2批净焦共22.72 t。

3.4 补煤量附加焦炭考虑因素

1)补充2 h5 min无喷煤低燃料比损失热量。2)补充煤气利用低损失热量。3)补充炉缸热量损失煤。4)关注炉内煤气流变化、煤气利用是否稳定、冷却壁水温差变化。

3.5 补煤操作过程

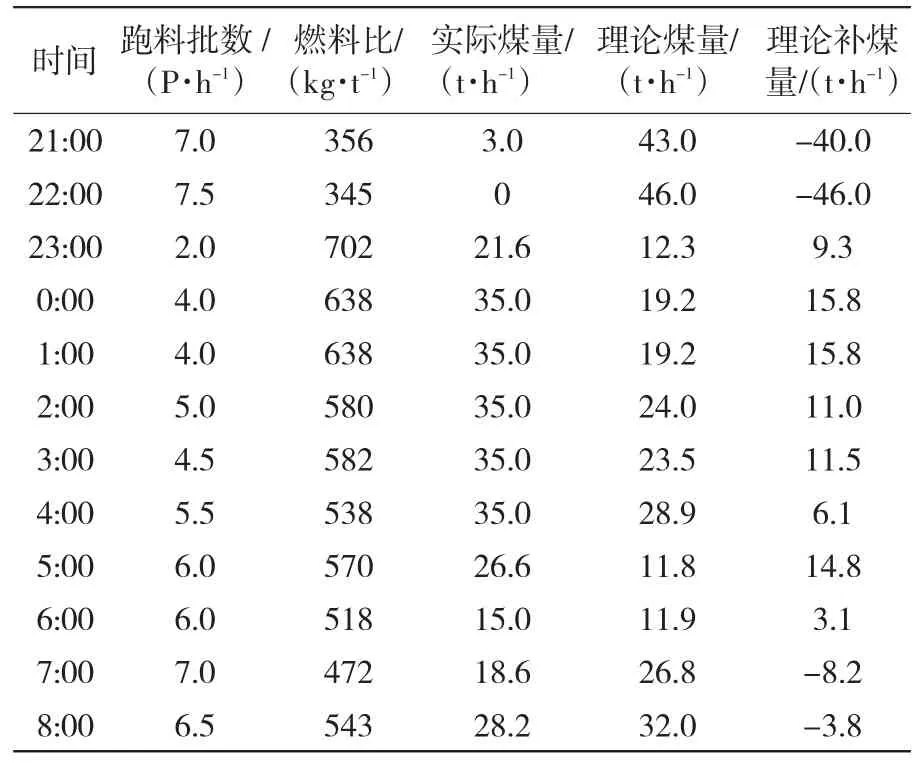

补充低燃料比煤量,21:00—22:00,2 h料速分别为7、7.5 P/h,按正常煤量37 t/h,2 h少喷煤量为86.41 t。补煤数量如表1所示。

表1 21:00—8:00实际每小时补煤量及燃料比

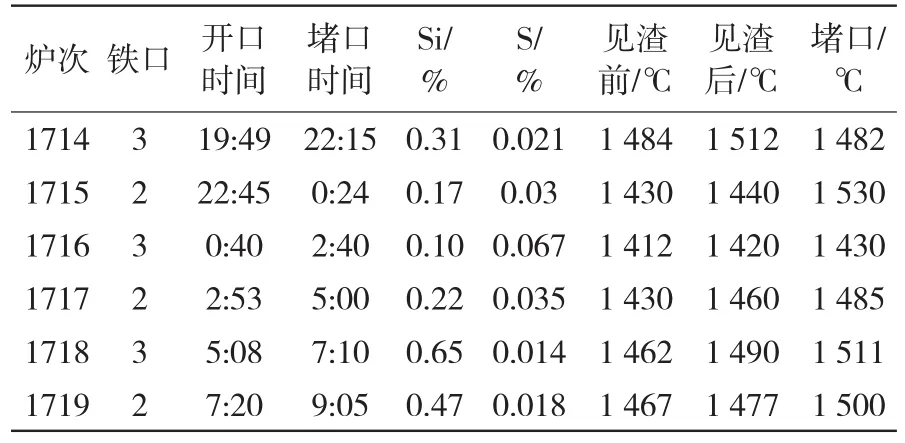

实际补煤量为75.4 t,附加焦22.72 t,共计98.12 t,比理论计算多补煤11.71 t。理论多出的煤量补充炉缸热储备,由于停煤期间水温差正常,冷却壁正常,不需要补充热量。停煤后每炉次生铁含硅量、铁中硫及热量变化如表2所示。

补煤过程:经观察,炉内煤气流变化小,冷却壁水温差无变化,不考虑煤气失常热量损失,过轻负荷料时(1:00—5:00)煤气利用率略微偏低有一定的影响。根据喷煤作用时间3~4 h考虑,炉温下行截止时间应该在0:20。通过取样化验成分,炉温最低点在1 716炉次,打开铁口第二罐铁在1:00左右,炉温0.09%。由于无计划停煤时间较长,没有及时控冶强,过度重负荷料期间,炉温上行较慢,直到3:00炉温上行至0.2%热量同步上行。

表2 停煤后每炉次生铁含硅量、铁中硫及热量变化

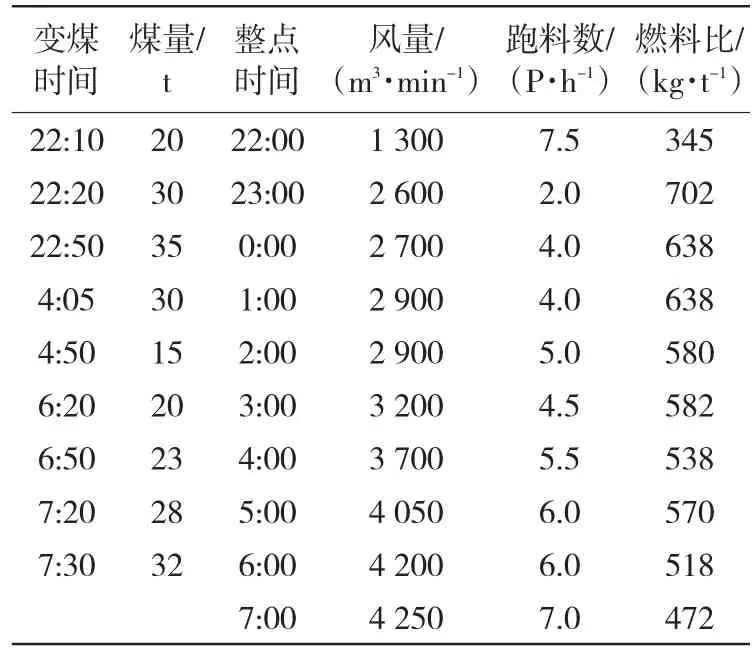

观察风口、铁口与炉渣亮度判断炉温有上行趋势,与理论作用时间基本吻合,逐步恢复风量、富氧,向正常燃料比靠近。考虑热量损失及煤气利用率的影响等因素,燃料比应控制在比正常燃料比高出30 kg/t左右,按炉温上限控制炉温水平。变更煤量时间、当时风量与燃料比变化见表3。

表3 变更煤量时间、当时风量与燃料比

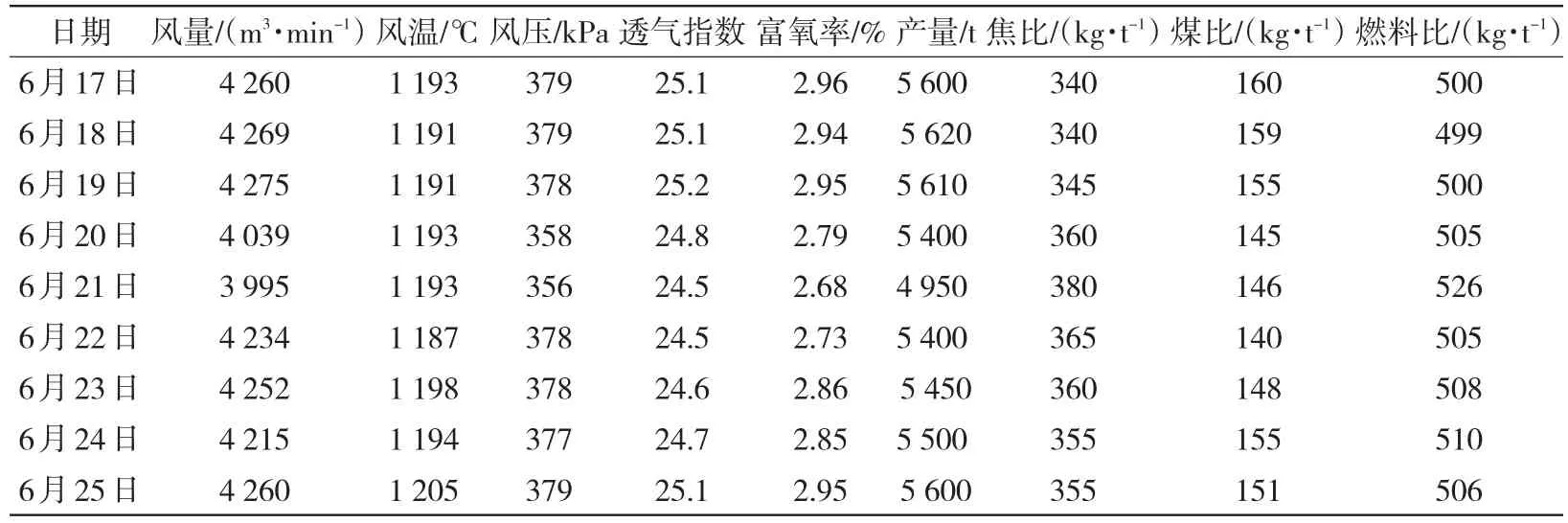

此次停煤虽然时间较长,但发现停煤后,由于措施采取得当,对各项指标影响相对较小,见表4。

表4 高炉炉凉前后经济技术指标对比

4 结论

4.1 此次喷煤故障未造成煤气失常,冷却壁水温差未受影响,由于发现时间较晚,无计划停煤时间较长,但是通过控制冶炼强度,退负荷附加净焦,使补煤与热损基本相适应,对炉况影响有限。本次实际补煤及焦炭基本相吻合,共计多11.71 t,此煤量基本补足煤气利用率低造成的热量消耗。因高炉本身顺行状况较好,恢复较快。

4.2 本次提炉温考虑煤粉作用时间及附加焦炭数与实际炉温变化基本吻合,附加焦作用后最高炉温上返至0.65%且时间不长,为无计划停煤提供了操作指引。

4.3 遇到无计划停煤,及时控制风量,超过30 min应减到不灌渣为止,防止因停煤期间风量过大,导致炉凉甚至炉缸冻结现象发生;恢复喷煤不明确时,应果断休风,以防时间过长产生炉凉休风困难。

4.4 此次停煤虽然时间较长,未及时发现,但1 h后发现减风较快最低1 000 m3/min,控制冶强及料速,退负荷到位,避免了出现大的炉凉事故。

4.5 为了避免发生类似情况,应在主控室画面上安装喷煤装料喷吹实时趋势。