800 MPa级别高强汽车大梁钢的研制

管传华,唐小勇,左 鹏,陈红雨

(宁波钢铁有限公司 制造管理部,浙江 宁波315807)

1 前 言

汽车轻量化技术已成为汽车产业发展的关键共性技术。研究表明,车重减轻10%,可节省燃油3%~7%,高强钢对于汽车制造工业来说,能较好地满足安全、环保、节能的要求[1-2]。目前先进高强度钢如双相钢、TRIP钢、TWIP钢、含硼超高强钢等已经较广泛采用,这些相变强化钢板系列拥有高的强度和断后伸长率。但这些产品对生产过程控制要求苛刻,产品性能波动较大。而以Nb、V、Ti强化的常规高强度钢板性能波动性小,对轧线配置水平要求不高,机械性能一致性方面有一定的优势。

某钢铁公司炼钢配置了3座180 t转炉,2座1 630 mm板坯连铸机和1条1 780 mm热连轧宽带钢生产线,主体工艺与设备以国产化配置为主,整体装备技术水平较低。其中1 780 mm热连轧宽带钢生产线设置了3座步进梁式加热炉、2架粗轧机、7机架精轧机组、一套常规层流冷却系统和3座卷取机。产线设计以抗拉强度<780 MPa产品为主。该生产线从2012年起生产汽车结构用钢,包括汽车大梁用钢、钢制车轮用钢和结构件用钢等,主要覆盖300~500 MPa强度级别的系列产品。面对汽车轻量化趋势,产品强度级别逐步拓展到700 MPa。最近终端客户提出800 MPa级别产品需求,用于汽车大梁结构件和扭力梁。结合前期产品开发的经验和产线设备能力评估,轧线基本具备生产条件。

2 技术要求

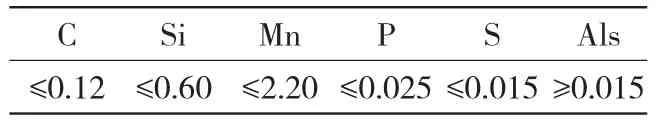

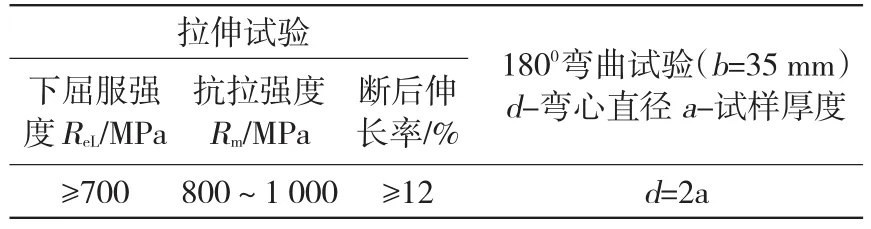

根据用户对汽车大梁和扭力梁钢板的要求,所开发的800 MPa级高强度大梁用钢的厚度为3.0~5.0 mm,化学成分和力学性能应满足表1和表2的规定。

表1 化学成分(质量分数) %

表2 力学性能

3 产品设计与工业试制

3.1 合金成分设计

C:是保证钢的强度元素之一,为了保证良好的冷加工性能,采用低碳设计,按w(C)≤0.12%进行成分设计。

Si:廉价的钢产品性能强化元素,促进铁素体转变,并能强化铁素体。Si含量过高,在轧制作业过程中易产生红铁皮等表面缺陷,因此,既要充分利用Si元素的强化作用,又要克服其带来的负面作用,按w(Si)≤0.60%进行设计。

Mn:典型的奥氏体稳定化元素,可显著提高钢的淬透性;Mn在推迟珠光体转变的同时,也推迟铁素体的析出,使贝氏体区右移。Mn含量太高也会影响产品的延伸性能和表面质量,因此,按w(Mn)≤2.10%进行设计[2]。

Al:对临界区加热时奥氏体形态的影响与Si的作用相似,Al还可以形成AlN析出,起到一定的细化晶粒作用。按w(Al)=0.015%~0.05%进行设计[2-3]。

P、S及硫化物的控制:严格控制P、S及硫化物,结合产线实际情况进行设计,按w(P)≤0.025%,w(S)≤0.005%进行设计,并通过喂钙铁线对硫化物进行球化处理,同时降低钢中的氧含量,严格控制夹杂物水平。

Nb、V、Ti等元素添加:结合前期600 MPa以下的产品成熟的铌强化经验,以及500~700 MPa产品采用Nb、Ti复合强化的效果,本次设计采用Nb、V、Ti进行复合强化,进一步提升产品机械性能。其中Ti含量≥0.04%,(Nb+V+Ti)≤0.22%。

3.2 工业试制

3.2.1 工艺路线

本产品的生产工艺路线为:铁水预处理→转炉冶炼→LF精炼→RH精炼→连铸→加热→轧制→层流冷却→卷取→喷印标记→检验→入库。板坯规格为230 mm×1 250 mm×10 000 mm,采用热送模式装炉,成品卷规格为(3.0~4.0)mm×1 200 mm。

3.2.2 热轧工艺

结合产品成分设计的特点,重点考虑轧线主体设备能力和层流冷却系统的冷却稳定性与精度。经过轧线二级材料模型进行充分模拟计算和优化后,制定了合理的轧制与轧后冷却工艺。

在轧制与冷却工艺中重点是实现晶粒细化和Nb、V、Ti的复合强化效果。着重加强对板坯加热质量过程管控、全线工艺温度控制、压下制度优化以及除鳞道次管理。主要热轧工艺参数为:加热温度1 200~1 250℃,精轧终轧温度830~910℃,卷取温度550~630℃。轧后冷却重点结合Nb、V、Ti的强化机制,形成铁素体+珠光体组织[4],满足汽车大梁、扭力梁用钢的高强度、复杂成形以及高疲劳寿命的要求。

在实际生产过程中,发现轧制力理论计算与实际值相差较多,同时发生精轧机组前3架有程度不同的打滑现象。经过负荷优化和过程工艺参数调整后,打滑现象基本消除。层流冷却系统控制精度有波动,卷取温度命中率在85%~98%。

3.3 结果与分析

在成品卷尾部取工艺试样,并在带钢宽度1/4处制取拉伸、弯曲、金相和冲击试样,对材料的力学性能、冷弯性能进行检测,并观察产品的微观金相组织形貌。

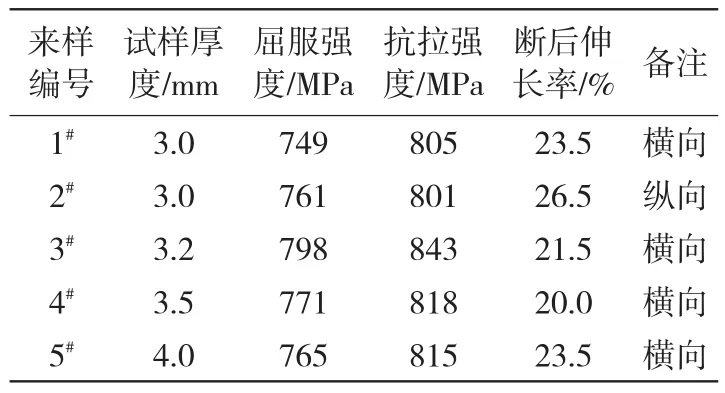

3.3.1 力学性能

依据GB/T 228.1—2010金属材料拉伸试验第1部分:室温试验方法(B法),在WAW-600微机控制电液伺服万能试验机进行拉伸试验,其中3.0 mm产品进行了横向和纵向拉伸试验,其余规格进行横向拉伸试验,试验结果见表3。

表3 产品性能

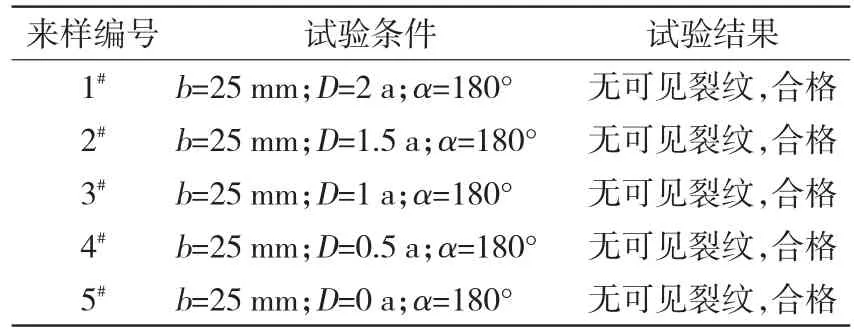

3.3.2 冷弯性能

依据GB/T 232—2010金属材料弯曲试验方法,在DYZ-200电液控制冷弯试验机上进行弯曲试验,试验结果均为无可见裂纹,合格。其中对3.0 mm产品进行了不同弯心直径条件下的冷弯极限试验,具体情况见表4。

表4 3.0 mm不同试验条件的冷弯试验

3.3.3 微观组织

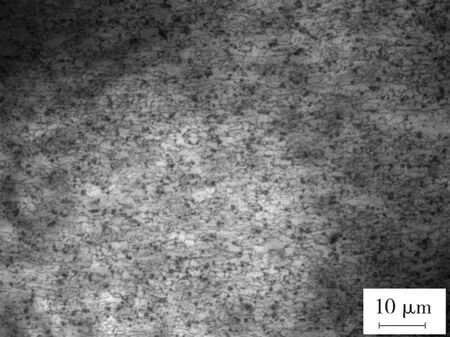

在3.0 mm厚度产品试样上制取金相样,按照GB/T 13298—2015金属显微组织检验方法、GB/T 6394—2002金属平均晶粒度测定方法和GB/T 10561—2005钢中非金属夹杂物含量的测定,在金相电子显微镜LEICA DMI5 000M下,放大1 000倍观察到的金相组织为铁素体+少量珠光体,晶粒度为16级,未检出非金属夹杂,见图1。

图1 试验钢的显微组织

4 产品应用

本产品在2领域进行了试用:轻型卡车大梁和乘用车扭力梁。前者主要是要求产品具有较高的机械强度、良好的折弯与焊接性能;后者采用制管+液压成型工艺,故要求较好成形性能与焊接性能。首次试生产的成品卷一部分产品应用于轻型卡车的大梁和车厢耐磨板,无论是加工性能还是实际使用效果,都得到客户的认可。部分产品应用于扭力梁,首批20根试样都一次生产成功,目前终端产品正在某国产品牌乘用车上进行路试。

5 结 语

各大钢企都很重视汽车用钢,并投入了很多资源进行开发。部分装备水平不太理想的钢企在汽车用钢轻量化趋势中,不断开发出500~1 000 MPa强度级别产品。因产线配置存在一定的不足,开发中应注意:

1)合理进行化学成分设计,特别是强化元素之间的搭配,充分发挥复合强化效果。

2)高强汽车钢开发时最好能采用Gleeble热模拟试验机进行热态模拟试验,便于轧机负荷分配优化和轧后冷却工艺参数制定,减少轧制过程中打滑等故障,提高一次成功率。

3)开发高强度级别钢时,需要对轧线设备能力和层流冷却系统进行评估,特别要注意产品规格的选择,防止设备超限而发生生产事故。