石长铁路动车组异响原因分析及治理

龚继军

(中铁物轨道科技服务集团有限公司,北京 100036)

在我国铁路现场运营维护过程中,经常发现由于钢轨表面不平顺引起的轮轨间产生异常噪声现象[1]。钢轨表面或者车轮表面的短波不平顺不仅会引起轮轨之间产生滚动噪声,还会导致轮轨冲击力急剧增大,使轨下基础承受较大冲击,造成其结构破坏,同时也会将冲击载荷反作用给车辆的各部件,影响乘坐的舒适性,并使车辆部件产生疲劳裂纹,严重时还会发生疲劳断裂。钢轨打磨是指采用打磨车或者人工打磨设备对钢轨外形进行打磨,目的是及时消除或控制钢轨表面的病害和缺陷,同时通过打磨来提高轨面平顺性以及对钢轨廓形进行优化,促使轮轨接触处于良好状态,减小轮轨相互作用力[2-6]。钢轨个性化的廓形打磨是指依据各条线路的实际情况,通过仿真计算结合钢轨表面病害特点、廓形状态,制定最佳的目标廓形,然后依据打磨车的磨削性能以及钢轨材质等逐直线、逐曲线制定精准的打磨方案[7-8]。

本文针对动车组通过石长铁路上行线某里程时存在异响、车体垂向振动较大的情况进行了详细分析,随后依据该线车轮和钢轨廓形数据采集结果制定了个性化的廓形打磨策略,并对打磨效果进行了现场检测。

1 概况

石长铁路于2015年起对既有线进行电化改造并增建二线,于2016年1月18日正式建成。增建二线上行线年通过总质量约33.49 Mt。试验线路钢轨于2015年上道,钢轨材质为U75VG,2016年8月进行预防性打磨,于2017年9月起开始开行动车组列车。动车组列车开通运营以后,发现动车组每日运行到上行线直线段某里程后其垂向振动性能不佳,人员乘坐不舒适,司机室和客舱室均能听到明显的异常声源。

2 动车组异响原因分析

2.1 问题调查

对石长铁路动车组异响区段的轨面状态、钢轨廓形、平直度、动车组振动情况进行了详细调查。调查结果表明该区段存在的主要问题有:直线区段部分钢轨轨头边缘剐蹭,轨面光带不良,轨距角有轻微磨痕,光带近乎布满了整个轨面;钢轨轨面平直度不够;钢轨廓形不良,左股内侧较低,易导致车辆出现一次蛇行;将现场测量的钢轨廓形与石长铁路运行的动车组车轮踏面进行匹配时,存在轮轨关系不良问题。

2.2 产生机理分析

根据产生的根源,轮轨噪声一般分为以下3种:摩擦噪声(尖噪声)、撞击噪声、轮轨滚动噪声。

摩擦噪声一般产生在小半径曲线上,这是因为车轮沿曲线钢轨运行时不是纯滚动运行,而是有局部的横向滑动,即“卡滞-滑动效应”,导致产生噪声,故本直线区段可不考虑摩擦噪声因素。撞击噪声一般是由于钢轨存在轨隙导致不平坦的钢轨接头和车轮踏面局部磨损,以及在制动时闸瓦抱死车轮造成踏面局部磨平而引起的,但石长线使用的是焊接长钢轨,现场对钢轨接头以及动车组踏面进行了详细调查,并未发现异常,因此此类噪声也不明显。

轮轨滚动噪声是由钢轨表面的短波不平顺激发轮轨振动,通过空气传播而产生的。当车轮在存在表面连续短波和极短波不平顺的钢轨上滚动时,会冲击钢轨,使得轨道与列车间产生受迫振动,向外辐射出声波而产生噪声。这与现场钢轨表面的不平顺测量结果符合。

2.2.1 轨面平直度测量结果

图1为石长铁路上行线动车组异响区段打磨前对钢轨表面平直度的测量,测量工具为1 m钢直尺和塞尺,在左右股10 m范围内测量波长和波深,一共布设11个测点。

图1 打磨前钢轨平直度测量

石长铁路上行线动车组异响区段钢轨打磨前不平顺测量结果见表1。可知测点1—测点11不平顺波长均在120~123 mm。说明动车组异响区段轨面存在不平顺,且分布区域较广,因此急需通过打磨来进行缓解,提高车辆通过时乘客的舒适度。

表1 打磨前钢轨不平顺测量结果

2.2.2 频谱分析结果

利用打磨车打磨前设备调试的机会,采用检测设备对打磨车通过该区段时的垂向振动进行了识别。之所以不直接分析动车组的车体加速度,是因为动车组采用的是两级悬挂系统,轨面不平顺引起的高频振动经过两系悬挂以后容易衰减,若要分析轮对、转向架、车体的振动传递过程,需在轮对轴箱、转向架构架端部、车体对应位置布置相应的传感器,试验过程比较复杂。而打磨车悬挂系统性能相对较差,减振、隔振效果不佳,轨面不平顺引起的频率可以比较明显地传递给车体,便于分析。

图2为打磨车以速度7 km/h通过异响区段时垂向加速度的时域和频域图,图3为打磨车以速度7 km/h 通过异响区段时垂向加速度短时傅里叶变换(Short Time Fourier Transform,STFT)结果。

图2 异响区段垂向加速度

图3 异响区段垂向加速度STFT结果

采用速度-频域分析方法对得到的运营状态下车辆振动加速度响应数据进行耦合分析,可知:假设石长铁路上行线动车组异响区段不平顺谱的波长为λ,单位m,轮对速度是v,单位m/s,则不平顺激扰频率f=v/λ,单位Hz。图3中打磨车在异响区段的垂向加速度主频为16 Hz左右,打磨车速度为7 km/h,可知不平顺波长7/3.6/16=0.122 m=122 mm左右,与现场实测结果平均波长约为122 mm相吻合。

3 打磨治理及效果

现场测量结果表明异响区段轨面存在短波不平顺。由于线路打磨车无法调度,故采用道岔打磨车进行处理。道岔打磨车磨石直径125 mm,能够处理该短波不平顺。依据现场调查结果制定了个性化的廓形打磨方案。

3.1 打磨后垂向加速度分析结果

为了便于和打磨前的数据进行比对,所以采用打磨车的垂向加速度进行分析[9-10]。图4为打磨后打磨车以速度7 km/h通过异响区段时垂向加速度的时域图及STFT结果。

图4 打磨后垂向加速度时域图及STFT结果

从图4可以看出,打磨后钢轨表面不平顺得到有效消除,打磨车运行到该区段时无明显能量集中现象。

3.2 打磨前后钢轨廓形打磨质量指数变化情况

钢轨廓形打磨质量指数(Grinding Quality Index,GQI)可表征打磨前后实测钢轨廓形与设计廓形的吻合程度,值越高表示吻合度越高。图5为石长铁路异响区段2017年11月打磨前后钢轨GQI分布情况,可看出:打磨前石长铁路异响区段钢轨左右股GQI平均值为54.4,打磨后提高到89.0,提高了38.9%,说明GQI平均值明显提高,使得轮轨关系得到明显改善。

图5 石长铁路异响区段打磨前后左右股GQI均值分布

3.3 打磨前后钢轨表面状况

动车组异响区段打磨前部分轨头边缘存在剐蹭,轨面光带较宽,轨距角有轻微磨痕;轨顶存在麻点,轨面光带不良。图6—图8为打磨后1个月异响区段部分测点观测结果,可知轨面光带宽度、位置良好,轨顶麻点得到消除,轨面清洁度得到极大提高,轮轨接触位置分布合理。

3.4 钢轨打磨带来的经济效益

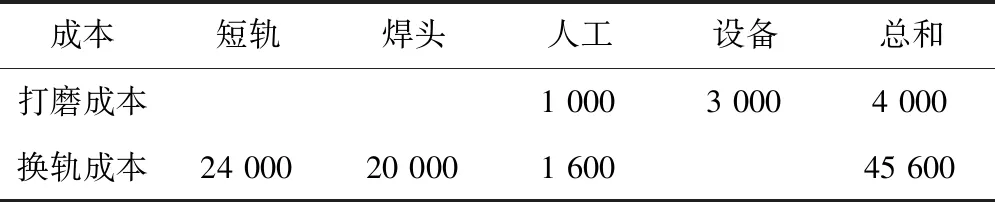

单独针对上行线存在异响的200 m钢轨(左右股单侧100 m)进行成本测算。石长铁路换轨备料只有短轨,动车组异响区段原计划更换两侧(并行)共计200 m钢轨,需要25 m短轨8根,需要增加8对焊头,每对焊头均须在现场通过铝热焊进行焊接。表2为打磨或更换200 m钢轨的成本对比。短轨单价 3 000 元左右,8根;焊头成本(不含人工)在 2 500 元左右,需要8对;需要8人提前4 h准备,4 h进行作业;后续由于铝热焊效果较差,使用不久就有可能引起焊接接头不平顺,导致道床掉板,又会相应增加人工成本。而打磨仅花了1个天窗,现场采用道岔打磨车对这200 m钢轨打磨24遍,折算以后打磨成本约为 4 000元。

图6 测点1打磨前后钢轨表面变化情况

图7 测点2打磨前后钢轨表面变化情况

图8 测点3打磨前后钢轨表面变化情况

表2 石长铁路打磨成本与换轨成本 元

从表2可以看出,打磨成本仅为换轨的约1/11。所以,合理利用打磨解决现场由于轮轨接触不良引起的问题从而延长钢轨的使用寿命具有重大的经济效益。同时,采用廓形打磨以后,随着轮轨关系的优化,可以降低机车车辆车轮踏面的磨损,降低牵引动力的消耗,衰减振动传递的能量,从而延长车轮、转向架、车体的使用寿命,也能带来巨大的经济效益。

4 结论

1)通过廓形打磨,异响区段轨面平直度得到极大改善。

2)打磨后左右股钢轨GQI均得到大幅提升,钢轨GQI均能保持在85以上。

3)轮轨表面不平顺会导致轮轨黏着不良,增加轮轨运行阻力,通过廓形打磨极大地消除了这种状况。

4)通过廓形打磨,减少了因换轨而增加的钢轨接头,避免产生更多的接头冲击,并减少了工务维修成本。