一起有载切换开关故障引起的110 kV变压器运行事故原因分析

(国网成都供电公司,四川 成都 610041)

0 引 言

电力变压器作为电力系统中的枢纽设备,连接着电网、发电厂、用户,在电网中起着电能转换的重要作用,其运行状态直接关系电网的平稳运行。电力变压器在运行过程中,由于高峰低谷时输送容量不同会造成电压幅值波动,为解决这一问题,采用有载分接开关实现变压器的可变变比供电。有载调压电力变压器现在已普遍运用于各变电站中,其基本原理就是在保证不中断负载电流的情况下,实现变压器绕组分接头的切换,从而改变绕组的匝数即变压器的电压比,最终实现调压的目的。随着电能质量要求的不断提高,有载调压变压器调整电压频率和累积电压调节的频率增加,这就使得有载分接开关故障率不断提高。由于有载开关作为变压器中的运动部件,它的工作状态将直接影响变压器的运行。根据运行数据统计,有载分接开关故障导致变压器故障占变压器事故总数的40%以上,因此针对由有载开关故障导致变压器运行故障的典型案例分析具有十分重要的意义。下面基于一起由110 kV 变电站主变压器有载分接开关的切换开关故障引起的变压器本体重瓦斯跳闸故障的案例,结合继保动作、录波、化学、高压试验和返厂吊罩检查情况,对故障经过、故障原因及大修方案进行了分析,并提出针对性的建议和预控措施。

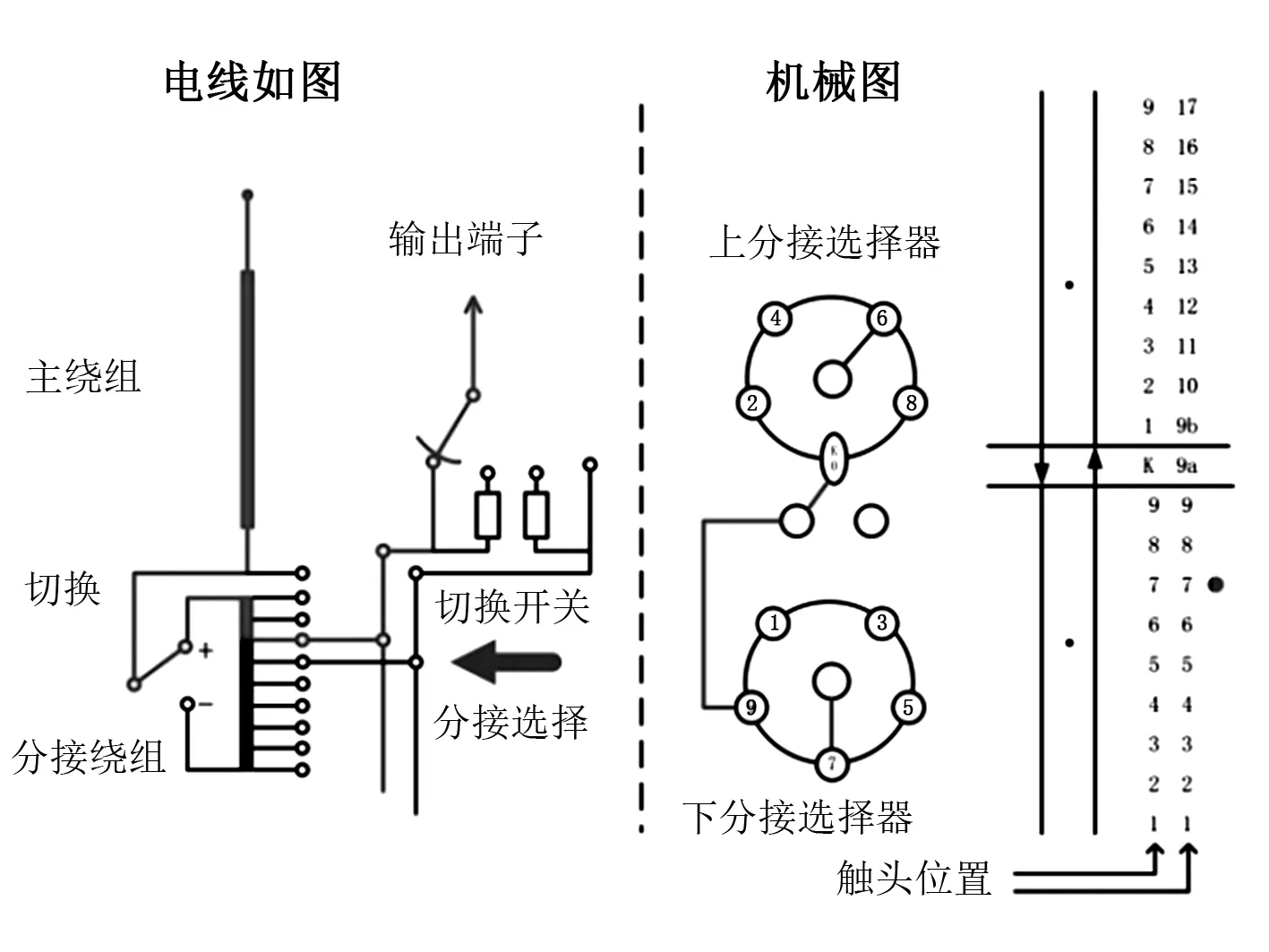

1 有载分接开关的切换过程

图1所示为双电阻有载调压开关的切换过程。其中图1(a)为开始切换前的状态,此时分接开关接在分接触头1上;图1(b)为切换开始时,开关的滑动触头向分接触头2移动,开关通过过渡电阻R1与分接触头1相连;图1(c)为滑动触头滑动到与1′、2′相连,滑动触头通过R1、R2分别与触头1、2相接;图1(d)为开关通过电阻R2与分接触头2相连;图1(e)所示为切换完成状态,此时滑动触头与分接触头2连上,开关完全切到了分接触头2上。

图1 有载分接开关工作顺序

因此从整个切换过程中电阻值的变化就能测定开关的工作顺序是否正确。从切换过程中三相的过渡电阻值随时间的变化曲线R-t,可获得过渡时间、过渡电阻、三相同期性等参数。由切换开关的动作原理可知,切换开关在切换过程中,串入回路的电阻值随时间有规律地改变,将这一变化以图形方式记录下来,并与标准波形进行比较,就可以判断出切换开关的动作是否正常。

2 故障经过与设备概况

2.1 事故前运行方式

110 kV某变电站110 kV为内桥式接线且仅有单进线,由某支线181断路器供110 kVⅠ母及1号主变压器,经110 kV内桥130断路器供110 kV Ⅱ母,110 kV Ⅰ、Ⅱ段母线并列运行。10 kV为单母线分段接线,事故前分裂运行。

2.2 设备基本情况

110 kV某变电站1号主变压器型号为SFZ10-50000/110,2012年9月曾返厂大修更换绕组,2016年2月进行预试维护,对有载切换开关进行吊检,发现其缸体存在漏油现象。2017年12月进行现场大修,从检修人孔进入处理有载切换开关渗漏问题。

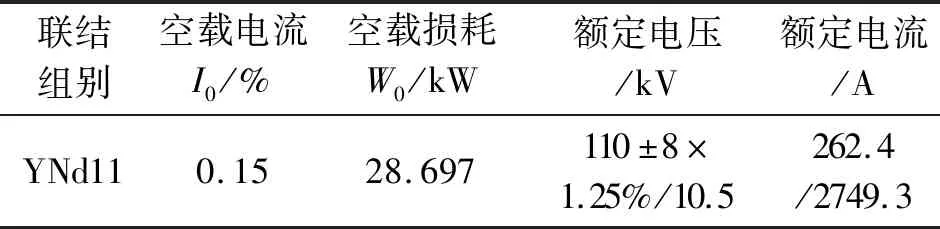

有载开关型号为MIII600-72.5/C-10193W,过渡电阻为3.2 Ω,出厂时间为2008年7月,故障发生时,累积调挡11 434次。变压器铭牌如表1所示。

表1 变压器铭牌参数

2.3 事故经过

2018年4月14日06:47,110 kV 1号主变压器非电量保护本体重瓦斯动作跳开110 kV某支线181断路器、110 kV分段130断路器、1号主变压器901断路器。1号主变压器本体轻瓦斯未动作,电量保护均未启动,差动高低后备保护均未动作,全站失压。

3 事故现场检查情况及试验情况

故障发生后,对事故变压器开展继保、检修、高压、化学等检查及诊断试验。

3.1 保护及录波情况

结合非电量保护装置、监控后台、故障录波器等装置报告,得到以下故障信息。

1号主变压器跳闸前,保护装置未见启动,且所有保护均未动作,保护电压未见明显降低,故排除1号主变压器外部故障的可能。10 kV备自投由于两段母线电压消失,正常放电不动作。结合本体重瓦斯跳闸,怀疑其内部存在故障。

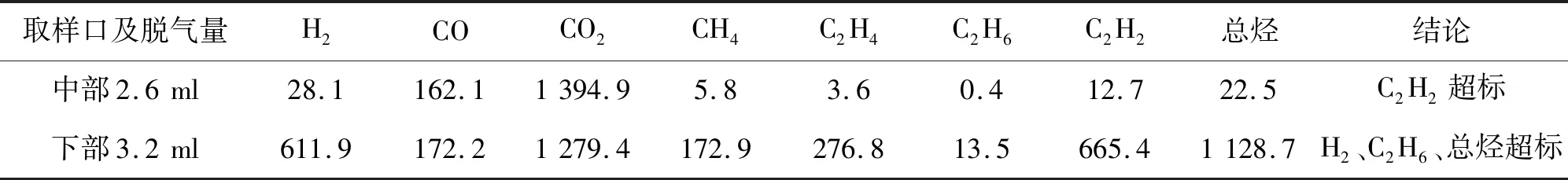

3.2 现场检查

主变压器外观无异常,本体瓦斯继电器内部无气体,主变压器各处均无放电及渗漏油痕迹且油位正常。现场传动调试瓦斯信号正确。110 kV 0相升高座能放出少量气体。有载挡位停在5、6挡之间,查看主变压器监控后台信息,4月13日21:45主变压器从7挡调至6挡,4月14日主变压器跳闸时正在从6挡调至5挡。现场检查挡位圈数时,从6挡调往5挡的方向进行调挡,发现经过11圈选择分接开关动静触头闭合(简称选合),再过7圈指示盘刻度5挡到位。该型号的有载分接断路器的选择及切换顺序为12±1圈时选择开关动静触头分离(简称选分),24±1圈选合,27-28圈单双挡位切换,33圈动作完成到位。由此可以分析选择开关在选分刚刚结束时因失去操作电源而停止,此时选择开关圈数如图2所示。

表2 油色谱分析结果 单位:μL/L

图2 有载圈数检查

3.3 诊断试验

3.3.1 油化试验

从主变压器中部及下部两个取样口取样,发现中部(靠油枕侧)油样特征气体含量远小于下部(靠有载侧),因此判断放电位置在变压器下部(靠有载侧)。

化验人员对该主变压器本体油样进行油中溶解气体色谱分析,结果如表 2 。 根据油样分析结果,油样中中部C2H2含量12.7 μL/L,下部C2H2含量为 665.4 μL/L , 超过状态检修试验规程要求值(不大于 5 μL/L ),其他气体含量也有增长。计算油中气体三比值编码为“1、0、2”,初步判断存在放电故障;由于中部油样特征气体含量远小于下部,因此判断放电位置在变压器下部。但进一步定位故障点和故障过程还应结合高压试验和返厂吊罩检查验证分析。

3.3.2 高压试验

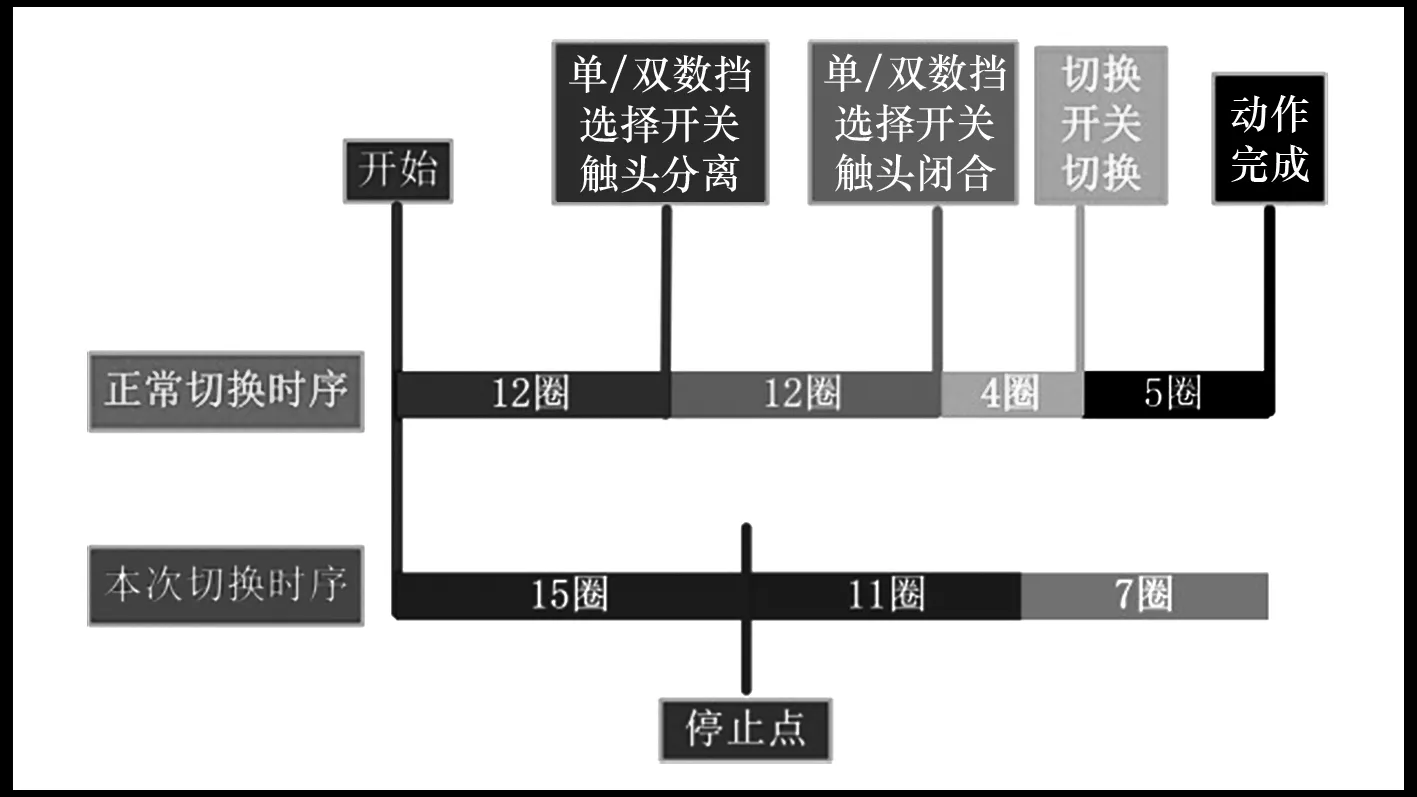

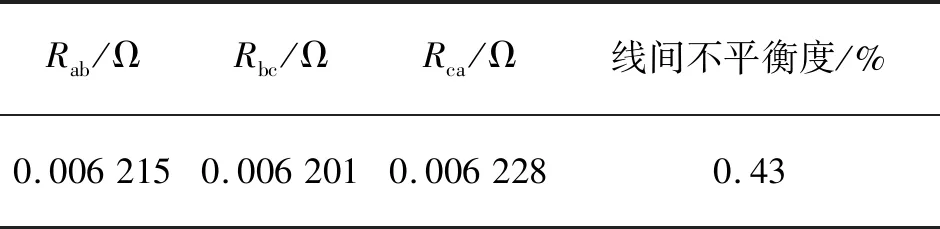

高压诊断试验结果如下:1)短路阻抗、绕组变形、主体绝缘、低电压空载试验结果均合格;2)绕组直流电阻和有载分接开关切换时间和动作顺序试验结果不合格,试验结果分别如表3至表5所示。

由绕组直流电阻试验结果可以看出:1)在单数挡位时,相间不平衡度均在1%以下,满足要求;2)在双数挡时,C相直流电阻比A、B相高100 mΩ以上,相间不平衡度均在20%以上,试验结果不合格。可以推测,C相双数挡位选择开关抽头或者有载切换开关主抽头接触不良,甚至有灼伤。如表5所示,在直流电阻测试过程中,换挡时发现切换开关不动作。综上所述,初步怀疑可能是由于有载分接开关中切换开关的单/双切换存在故障。

3.3.3 返厂吊罩检查

为了验证分析结论,将1号主变压器返回变压器厂进行吊罩检查。

表3 高压绕组直流电阻试验结果

表4 低压线圈直流电阻试验结果

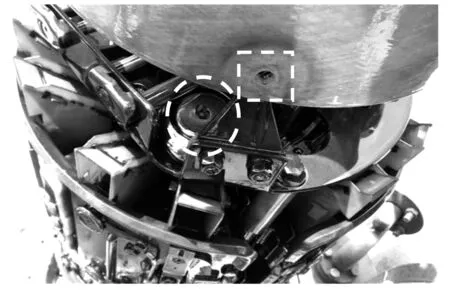

1)切换开关检查:发现切换开关绝缘筒连接处内侧均压环由于螺栓松动脱落至枪机处,对枪机下滑块造成卡涩。如图3所示,圆形框内为均压环实际位置,方框内为均压环该在位置。

检查切换开关桶底,发现外侧均压环及螺帽落至桶底,但未找到对应平垫。同时在桶底还发现有一个多余的螺帽,将切换开关解体后发现这是A相过渡触头的固定螺栓上脱落的螺帽,如图4所示。

表5 分接开关选择及切换动作时序

备注:“不动作”指切换开关没有动作时啪的一声响。

图3 均压环脱落卡住枪机

图4 切换开关内部螺栓脱落

2)选择开关检查:在选择开关7挡A、B、C三相动、静触头处均有明显的拉弧痕迹,其中C相尤其严重,如图5所示。

3)接触电阻试验:在均压环取出和放回时,分别对切换开关进行主触头接触电阻试验,其结果分别如表6、表7所示。

表6、表7的试验结果表明:均压环脱落造成机构卡涩,使得单数挡对应的主触头接触电阻为正常情况下的4~20倍,双数挡回路不通;机构卡涩时,使得切换开关无法切换至双数挡,而底部的极性选择开关正常动作且属于带负荷动作,会产生触头电弧烧蚀。吊罩发现选择开关最下面的C相7挡触头确实存在明显的烧蚀痕迹,与油化试验报告指出的中部油样特征气体含量远小于下部的结果相吻合。

图5 拉弧痕迹

主触头A上A下B上B下C上C下单数挡阻值/μΩ401468322477444462双数挡阻值/μΩ367432427434466457

表7 主触头接触电阻测试(均压环放回原位置,机构卡涩)

4)回路电阻测试:对选择开关和本体绕组分别单独进行了回路电阻测试,试验结果均合格,说明绕组并未受到影响,这与现场所做高压试验结果一致。

4 故障原因分析

综上所述,本次主变压器事故是由有载切换开关均压螺栓脱落,造成机构卡涩引起。其事故发生过程推演如下。

在4月13日21:45挡位由7挡向6挡切换时,切换开关因下落的均压环卡住枪机下滑块,未能由“双”切换到“单”,虽然挡位盘已显示为6挡,但电气上仍然通过选择开关的7挡及切换开关的单极导流,选择切换过程如图6所示。

当由6挡向5挡切换时,首先选择开关单数动触头由7挡向5挡转动,因切换开关卡在单数极不能切换,故选择开关带电流拉开导致拉弧放电。

图6 选择切换过程

5 结 语

有载分接开关内部机械零件及电动机构电气元件繁多,连接复杂。尽管产品在设计和制造时,对容易松动和故障的零部件采取了可靠的防振动、防松动及防脱落措施,如采用一次性防松动螺栓螺母。但在投入现场运行后,由于有载切换开关频繁动作,长时间运行的积累效应必将会导致螺栓螺母松动。这就需要检修人员定期对螺丝进行检查。

但由于对有载开关的内部检查需要吊罩,且需要主变压器停电配合,因此通常只有在主变压器进行大修时才可对有载切换开关进行检查。这给定期检查内部螺栓是否松动带来了困难,可以通过在线检测技术的应用加以解决。另外,为保证有载开关在频繁调挡时的可靠性,必须严格把控有载开关质量,并严格开展检修工作。

当变压器有载分接开关动作次数、运行时间临近厂家规定值时,应提前制定检修方案和计划对有载分接开关进行吊检大修。检查检修过程中,应重点检验螺栓、螺母和线夹紧固情况。触头是易磨损的部件,应做好触头磨损记录,随时关注磨损程度,磨损严重的应及时更换。