一起110 kV变压器短路承受能力试验不合格的分析及整改措施研究

(国网四川省电力公司电力科学研究院,四川 成都 610041)

0 引 言

2018年以来,国网四川省电力公司加大对110 kV变压器的抽检力度,重点抽检项目为主变压器“短路承受能力试验”。该试验的目的是考核变压器在遭遇外部短路时,其承受过电流作用下的动、热效应的能力,是对变压器设计制造工艺的综合考核[1]。该试验是变压器最为严苛的考核性试验。

下面以某110 kV变压器短路能力抽检不合格事件为例,通过计算及试验,找出该变压器不合格的主要原因。同时,结合该变压器现有结构、材质及工艺,对其抗短路能力提升提出有针对性的措施和建议。

1 试验概况

2018年8月10日至15日,某第三方检验中心对某110 kV新建输变电工程主变压器进行第三方抗短路能力抽检试验。该台变压器额定容量为50 MVA,额定电压为110±8×1.25%/38.5±2×2.5%/10.5 kV,额定电流为262.4/749.8/2749 A,型号为SSZ11-50000/110,变压器出厂时间为2017年11月。

此次短路试验采用GB 1094.5-2008《电力变压器第5部分:承受短路的能力》推荐的试验方法,采用单相电源进行主变压器短路承受能力试验[2],试验电压采用1.5倍相电压。该变压器为三绕组变压器,高压侧及中压侧均带分接开关,一般情况下将进行高对中、高对低及中对低3种情况的短路试验。由于在实际运行中,中压侧无电源,即不存在中对低短路的可能,因此,只对该变压器进行高对低和高对中短路试验。

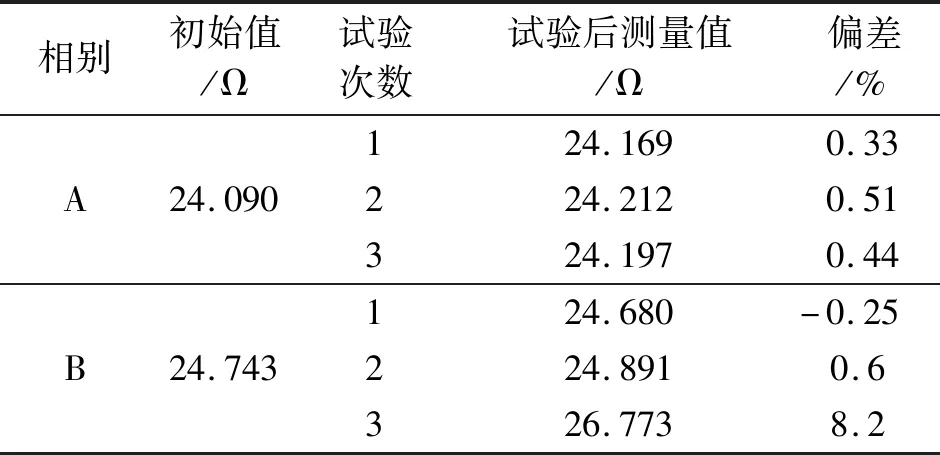

此次短路承受能力试验首先进行高对中试验。根据GB 1094.5-2008规定,在各相进行高对中短路试验时,中压侧处于额定挡,分别在高压侧1、9b、17这3个分接位置各进行1次试验[2]。完成A相高对中3次试验后,在对变压器进行B相高对中第3次试验时,监视到波形出现异常。中压侧对称短路电流明显变小,为6200 A。随后测量变压器短路阻抗时,发现B相电抗出现严重偏差,变化达8.2%,见表1。

表1 短路承受能力试验前后高压-中压(9b挡)电抗值

按照GB 1094.5-2008中规定每次短路试验后,变压器每相电抗值与原始值之差应不大于2%。据此,第三方检验中心判定该台变压器未通过此次短路试验。

现阶段,在土木工程建设中越来越重视技术的重要性,经过相关的研究表明,技术对工程建设作用是非常大的,从一个工程开始到一个工程的结束都离不开技术的运用。经济社会发展水平虽然在不断增高,但是在土木工程建设过程中也出现了各种各样的问题,伴随着这些问题也出现了一系列的解决方案,土木工程技术就是在不断修改问题的过程中一点点进步,并且得到了创新,这是工程建筑行业的一大进步。

2 试验检查

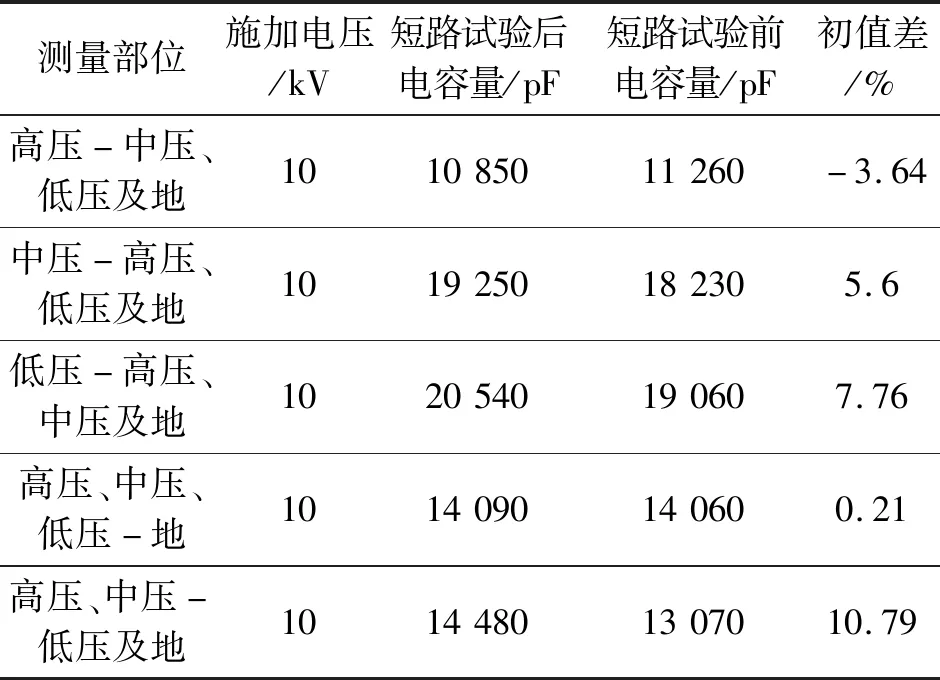

针对该变压器短路试验不合格情况,复测该变压器直流电阻、变比、电容量及油色谱。试验结果表明,变压器油色谱、绕组直流电阻、绕组电压比测试数据合格。但高、中对低及地的电容量偏差达到10.79%,高对中低及地的电容量偏差为-3.64%,超过GB 50150-2016《电气装置安装 工程电气设备交接试验标准》中规定的3%偏差注意值[3]。具体数据见表2及表3。

表2 试验前后变压器油中溶解气体色谱分析 单位:μL/L

表3 变压器短路承受能力试验后变压器绕组电容量测试数据

从复测数据来看,该变压器短路试验后油色谱无明显变化,高对中电容量及阻抗值增大。因此,初步判断该变压器在高对中B相第3次短路冲击后其内部绕组出现一定程度变形,结构件出现位移或松动。

3 变压器解体情况

为查明该变压器短路承受能力不合格原因,对该主变压器进行返厂解体检查。短路试验开始前,已在变压器各相绝缘压板及绕组上进行画线标记处理。吊罩后,发现变压器A、B相画线均发生偏移,C

图1 变压器画线位移情况

图2 变压器垫方位移情况

相画线未见明显偏移,见图1。同时,发现该变压器A相及B相垫方位移严重,且B相绝缘压板破损,见图2及图3。

图3 变压器B相绝缘压板破损情况

对该变压器各相进行拔圈检查,发现A、C两相所有线圈和B相(高压、低压、调压)线圈均未见异常,但B相中压线圈出现轴向变形及辐向内收,该线圈内侧未见鼓包,见图4及图5。

图4 变压器B相中压线圈轴向变形情况

图5 变压器B相中压线圈辐向内收情况

4 原因分析

从变压器绕组短路冲击后变形的状况来分析,该变压器B相中压线圈在短路电动力的作用下,既有辐向变形,又有轴向变形。线圈在电动力的作用下发生辐向内收,同时由于变压器轴向压紧力不足,导致线圈轴向也发生变形。

变压器抗短路能力主要与变压器3个方面的因素相关,即设计、材质及工艺[4]。设计方面主要包括变压器结构设计以及对材质参数的选择,可以通过理论计算来校核其是否满足GB 1094.5-2008的相关要求。电磁线是影响变压器短路承受能力主要材质之一,电磁线的机械强度是最重要的考核指标。变压器的工艺由厂家控制且无相关的校核方法,因此工艺控制是否满足抗短路能力要求一般无法进行计算校核。

在设计方面,对变压器B相中压线圈屈服强度进行理论计算校核。根据GB 1094.5-2008的要求,计算得到当B相中压线圈在承受短路冲击时,最大非对称电流第1峰值为17 810.54 A[2]。根据绕组匝数、绕组高度、绕组平均直径等中压绕组相关参数,计算可得:绕组平均环形压缩应力σc为84.13 N/mm2;导线幅向弯曲应力σb为55.16 N/mm2。该变压器中压线圈电磁线验证应力Rp0.2设计值为200~220 N/mm2,0.6Rp0.2为120 N/mm2,大于绕组平均环形压缩应力σc;其0.9Rp0.2为180 N/mm2,大于导线幅向弯曲应力σb。根据GB 1094.5-2008[2]的要求,理论上该电磁线满足抗短路的要求。

在材质方面,将变压器中压线圈电磁线送往3家不同机构分别做了材质检测。拉伸试验结果见表4。从拉伸试验结果看,中压线圈电磁线的屈服强度在159.22~178.03 N/mm2之间,平均值为171.03 N/mm2,不满足设计值的要求。

表4 中压线圈电磁线屈服强度检测结果

在工艺方面,结合现场解体情况进行分析。从现场吊心情况看,变压器轴向变形发生在夹件与压板之间的垫方边缘。短路冲击时,垫方在力的作用下松动移位,导致绕组轴向压紧不足而发生变形,说明厂家在部分压紧结构件的工艺上存在缺陷。此外,厂家在加装垫方时,加装顺序为B相→A相→C相,在完成边相的加装后没有对中相再次紧固,会使中相发生松动。最后,厂家在安装夹件拉杆时,为减小铁心窗尺寸,在压板上开槽宽30 mm、深20 mm,这种开槽结构降低了压板的机械强度。

综上所述,该台110 kV变压器短路承受能力抽检不合格,是厂家在产品工艺控制及工艺设计上存在问题以及电磁线屈服强度不满足设计值要求导致变压器安全裕度降低等因素综合作用的结果。

5 整改措施

根据上述原因分析,对该110 kV变压器制定了整改措施,增加其轴向及幅向抗短路能力。

一是增加轴向抗短路能力的措施:

1)中压硬纸筒厚度由3 mm提升至5 mm;

2)整体套装时低压与中压套装后距离减小1 mm;

3)增加内撑条数量;

4)提高中压线圈电磁线屈服强度,设计采用Rp0.2为250 N/mm2的半硬自粘换位导线。

二是增加辐向抗短路能力的措施:

1)减小压板开槽的尺寸,将压板开槽宽30 mm深20 mm更改为宽25 mm、深10 mm;

2)更改压紧工序工艺,按照B相→A相→C相→B相的顺序,在C相压紧完毕后,再次对B相进行压紧;

3)垫方增加限位及薄弱区域加强压紧结构;

4)在线圈整体套装时,用压敏纸进行检测,保证内外线圈的高度一致。

2018年12月,整改后的变压器在原第三方检验中心按照原试验方案再次进行短路承受能力试验,试验通过。

6 结 语

变压器短路承受能力是变压器最重要的性能之一,抗短路能力不足会严重影响电网的供电可靠性。变压器短路承受能力是变压器综合性能的体现,每台变压器抗短路能力不足的原因都不尽相同,需要厂家设计可靠并严把产品质量控制关口,以确保设备安全可靠运行。