退役平台旧设备、设施评估及处置流程

牛勇12岳学12王钎宇12陶杰13宋长智

(1.海洋石油工程股份有限公司, 天津 300461; 2.海工国际工程有限责任公司, 天津 300461; 3.海洋石油工程股份有限公司 海洋工程技术服务分公司, 天津 300461; 4.必维船级社(中国)有限公司, 上海 200011)

0 引 言

海上油气开采发展了几十年,越来越多的海上平台服役达到或超出设计寿命,近年来退役平台愈来愈多[1]。根据麦肯锡公司2017年的分析,亚太地区未来十年预计将有380个海上油田停止运营,800多座平台面临拆除,其中中国、马来西亚、泰国等面临退役的平台是最多的。目前,退役平台的拆除技术相对成熟,但是关于拆解下来的旧设备、设施的评估及处理方式,目前国内相关规范尚属空白,相关研究也相对较少。本文根据某实际拆除平台的料单、设备清单等资料,结合国外相关规范、资料以及拆解场地处理工厂的相关流程,对海上退役平台旧设备、设施评估方法及处置流程进行研究,希望对海上退役平台旧设施、设备的后处理提供一定参考。

1 退役平台旧设备、设施分类

退役平台的后处理主要关注的是减小对环境的影响以及保持经济性。平台退役的主要成本是海上平台及相关旧设备、设施的海上拆除、运输以及清洗等费用。针对拆解下来的旧设备、设施采用合理、科学的处理方式,可保证其经济价值,使业主尽可能地降低平台退役的总费用[2-3]。针对不同的废旧设备、设施,首先需分类,然后提出不同的后处理方式。根据某拆除平台的料单和设备清单,归纳如下:结构、机械设备、电气设备、管道设备、暖通设备、仪表设备、安全设备、有害工艺设备等。详细分类如表1所示。

表1 退役平台旧设施、设备分类表

2 旧设备、设施评估方法及评估流程

对于不同种类的旧设备、设施,需采用不同的处理方式,可归纳为:重新使用、循环使用、回收、处理或填埋[4]。根据经济性,优先考虑重新使用,同时为保证旧设备、设施的可重复使用,需满足完整性和适用性[5-6]评估要求。

设备在使用一段时间后,可能会发生腐蚀、磨损或其他损坏,并可能影响设备的完整性,尤其是退役平台的旧设备、设施。对旧设备、设施的现状进行判断、评估的最常见方法是无损检测技术(NonDestructive Examination, NDE)。该技术用于评估设施的完整性时,不会对设备造成任何损坏。主要的检测方法有:目视检查试验、超声波测试、磁粉探伤、液体渗透测试、水压试验/压力测试等。在NDE方法不能保证设备完整性的情况下,需选取样本进行破坏检验(Destructive Examination, DE)来确定现有的材料强度。DE方法比NDE测试更可靠,但需破坏检验对象,一般不建议使用。

在获得检测数据后,进行适用性评估计算,主要包括:应力分析、屈曲分析、断裂力学分析、疲劳分析等,以及根据剩余寿命理论推算的剩余寿命。针对不同设备和缺陷形式应选取不同的剩余寿命理论[7-9],对于压力容器及管道:低周期疲劳裂纹扩展的寿命评估主要根据Mason-Coffin(曼森-柯芬)方程,寻找应变与寿命之间的关系;含缺陷压力管道主要用Paris公式找出缺陷尺寸与寿命的关系;高温管道主要确定管道的使用温度与寿命之间的关系;腐蚀管道寿命研究的是腐蚀速率问题,对于一些不确定因素应采用灰色寿命预测方法。对于重新使用的平台结构,疲劳寿命L应遵循式(1)[10]:

L=SF1L1+SF2L2

(1)

式中:L1为初始服务年限;L2为在新位置计划服役年限;SF1、SF2为安全因数。

安全因数SF1和SF2应考虑故障临界值的较高值。其中,SF1如果满足规范的最低检验要求则取2.0,如果管节点采用本规范的检验要求,使用100%NDE检测,并对有缺陷的部位进行修复,则SF1依据理性经验取值范围为0~2.0,SF2取2.0。

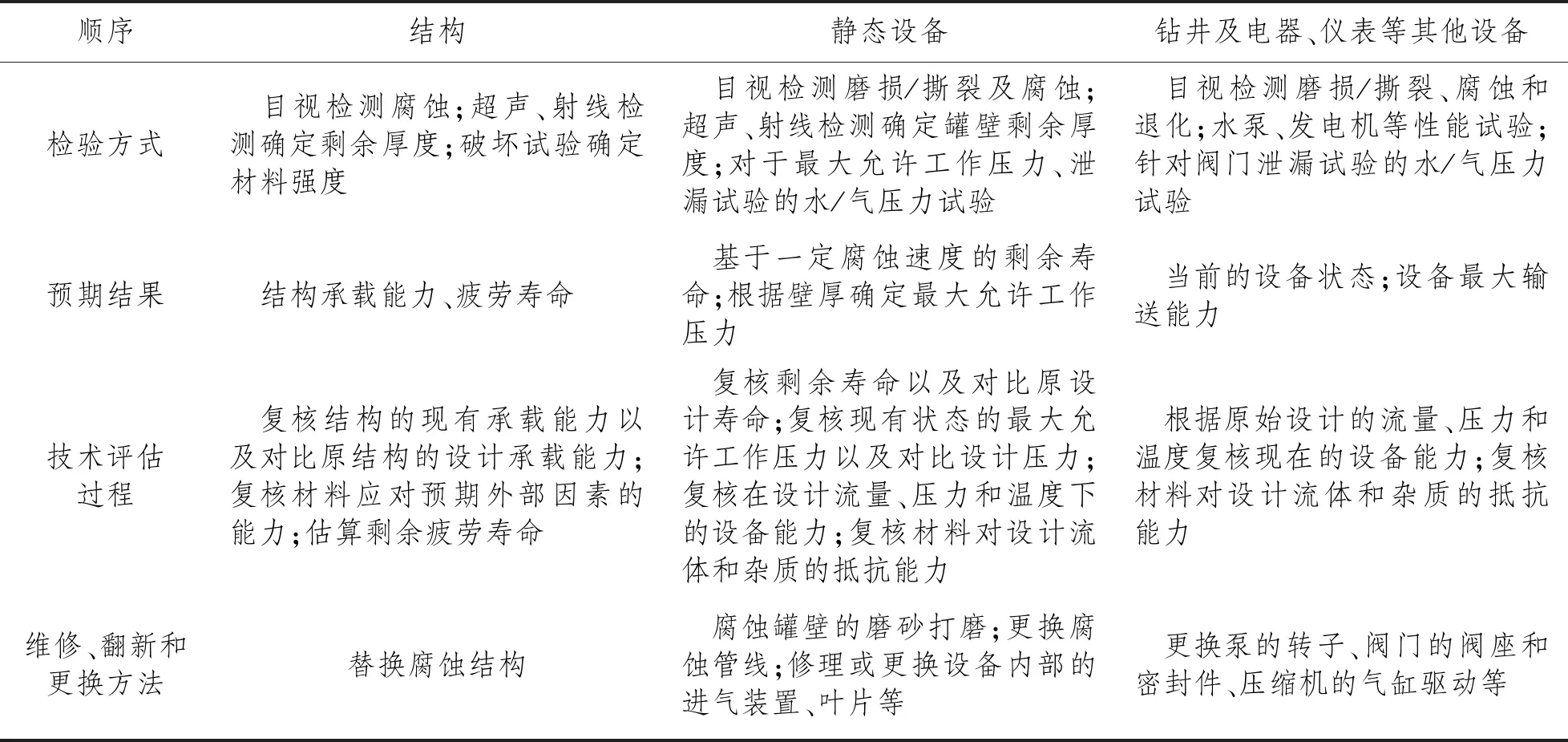

在适用性评估后结合一定的经济性分析,做下一步决策,如直接重新使用、维修翻新、回收等。旧设备、设施的整体评估流程如图1所示。在通过该评估流程后,可重复使用的旧设备、设施须通过翻新、修理或更换来完成。如果未通过评估,则应考虑其他回收方式。可重新使用的不同种类的旧设备、设施检测及评估方法总结如表2所示。

图1 旧设备、设施的整体评估流程

顺序结构静态设备 钻井及电器、仪表等其他设备 检验方式 目视检测腐蚀;超声、射线检测确定剩余厚度;破坏试验确定材料强度 目视检测磨损/撕裂及腐蚀;超声、射线检测确定罐壁剩余厚度;对于最大允许工作压力、泄漏试验的水/气压力试验 目视检测磨损/撕裂、腐蚀和退化;水泵、发电机等性能试验;针对阀门泄漏试验的水/气压力试验预期结果 结构承载能力、疲劳寿命 基于一定腐蚀速度的剩余寿命;根据壁厚确定最大允许工作压力 当前的设备状态;设备最大输送能力技术评估过程 复核结构的现有承载能力以及对比原结构的设计承载能力;复核材料应对预期外部因素的能力;估算剩余疲劳寿命 复核剩余寿命以及对比原设计寿命;复核现有状态的最大允许工作压力以及对比设计压力;复核在设计流量、压力和温度下的设备能力;复核材料对设计流体和杂质的抵抗能力 根据原始设计的流量、压力和温度复核现在的设备能力;复核材料对设计流体和杂质的抵抗能力维修、翻新和更换方法替换腐蚀结构 腐蚀罐壁的磨砂打磨;更换腐蚀管线;修理或更换设备内部的进气装置、叶片等 更换泵的转子、阀门的阀座和密封件、压缩机的气缸驱动等

3 处置方式、方法

通过以上评估方法,确定旧设备、设施是否可以重新使用,如果不可以则进入处置流程[11-12]。首先对旧设备进行清洗、冲洗,对于含有害物质的旧设备、设施应采用相应的化学、物理方法清洗。其次在清洗后进行拆解,拆解后的废旧设备、设施的主要处置方式、方法如下:

(1) 循环利用。无污染的钢材应报废处理,切割成块并冶炼回收。管道、导管、套管和其他类型管线内部的钢制管,可增加回收钢材的数量。对于附着在平台导管架上的海洋生物,海洋生物堆肥是比较好的处理方法,有助于废物转化为肥料。油性废物可能会进入燃料混合计划,以取代通常需要的燃料。

(2) 回收。经济价值高的废物应考虑回收,比如液态汞,管线、机电和电气接线中的铜等。

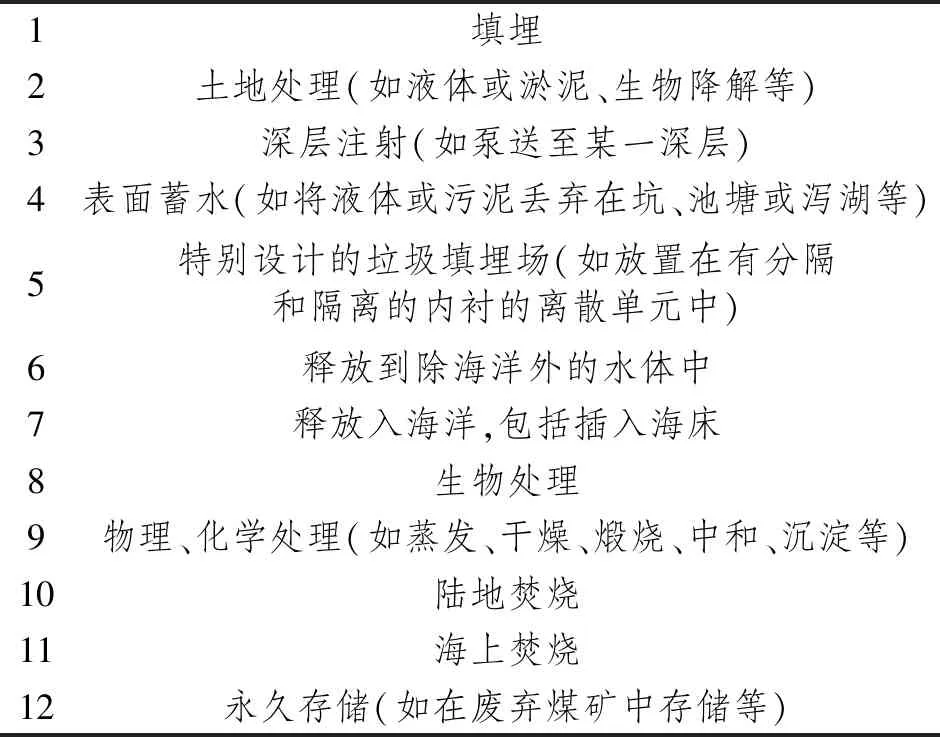

(3) 处理及负责任地填埋。对拆解过程中排出的废气,通过扩口系统进行燃烧是首选的处理方案。其他危险废物焚烧可能会产生破坏健康以及对环境造成高风险的污染物,但只要对焚烧产生的飞灰进一步处理,如垃圾填埋或掺入水泥基体中,就不会产生较明显的环境影响。金属污染物及处理过程中产生的废水需在填埋处置前提前处理好,一般选用物理及化学方法。在满足环境法律、法规[13-15]的前提下,废物处理的方式、方法总结如表3和表4所示。

表3 可回收材料处置表

表4 不可回收材料处置表

4 旧设备、设施处理流程

废弃的海上平台及旧设备运输至码头后,按照平台料单、设备清单等资料先进行分类,再通过评估后确定旧设备、设施的具体处置方式。详细的场地、工厂处置流程如图2所示。

图2 旧设备、设施详细处理流程

5 结 论

(1) 结合国外相关规范、资料采用适用性评估方法,对分类后的旧设备、设施提供了一套可行的评估方法及评估流程,并总结了几大类旧设备、设施的检验方法,评估计算方法,以及维修、翻新和更换方法。

(2) 对旧设备、设施的评估流程可归结为:首先对设备、设施进行分类,接着对评估流程及维修措施进行经济性评估;然后在经济性可行的基础上,再针对有重新使用可能的不同设备、设施进行完整性、适用性评估,确定其是否可以重新使用;最后对于不可以重新使用的旧设备、设施进行回收利用、填埋等处置。

(3) 结合场地及拆解工厂的实际操作,总结旧设备、设施的详细处置流程,可以更好地指导实际工程应用。