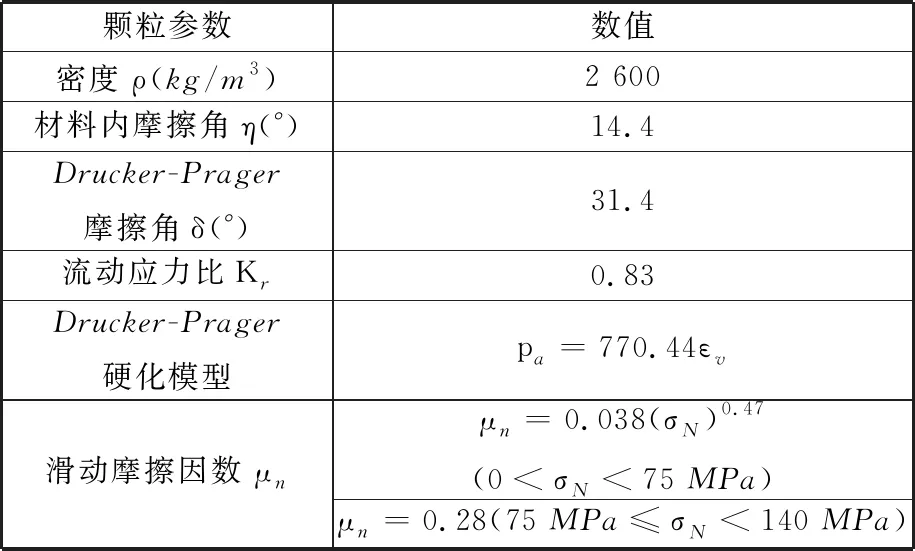

基于三维成形极限应力图的AA6061挤压管材成形性能分析

朱良金 陈孟杰 王 威 杜 飞 董国疆

燕山大学河北省特种运载装备重点实验室,秦皇岛,066004

0 引言

高强铝合金板壳材料在室温条件下塑性较差[1],难以成形复杂形状零件,容易出现颈缩和破裂失稳现象,一般应用温热成形[2-3]或固溶处理后立即成形等工艺方法实现此类板壳材料的塑性变形[4]。大部分高强铝板壳材料在加热或热处理后[5-6],强度和硬度大幅降低,延伸性能大幅提高,脆性断裂特征弱化,韧性断裂特征增强,从而有利于板壳塑性成形。同时,软化作用使板壳面内屈服应力大幅减小[7],厚向应力相对于面内应力的占比大幅提高,这使得在一些金属板壳在液压胀形、快速气胀、黏性介质或颗粒介质压力成形等工艺过程中不能再忽略厚向应力的影响[8-9]。

在内高压成形和软模胀形等工艺中,传力介质与被加工表面产生强烈压力作用,使得厚向应力对板壳成形性能产生了一定的影响。为此,国内外诸多学者采用不同的改进M-K模型,结合不同屈服准则和硬化规律,推导和修正理论成形极限图,并对不同材料成形性能进行了深入的研究。ZHANG等[10-11]假设静水压力对塑性成形没有影响,结合Yld2003屈服准则和M-K模型,从理论上获取了考虑厚向应力的AA6111-T43板材多种成形极限曲线,研究发现应变成形极限曲线(forming limit curve,FLC)、等效应变FLC和具有不同预应变的FLC均随着厚向应力的增大而显著上升,结果表明厚向应力可提高板材成形性能。LANG等[12]结合Hill 48准则构建了考虑厚向应力的扩展M-K模型,研究了5A06板材温液压成形中变形温度和厚向应力对应变成形极限图(forming limit diagram,FLD)的综合影响,结果表明:随着厚向应力绝对值的增大,5A06板材的FLC向右上偏移。YANG等[13]结合韧性断裂准则与厚向应力的修正M-K模型研究5A06-O铝合金板材FLD,与传统M-K模型对比结果显示,修正模型预测的FLD与实验值更加接近,厚向应力使板材的成形极限显著提高。MIRFALAH-NASIRI等[14]依据Yld2011屈服准则和改进的M-K模型绘制出AA3104-H19板材的FLC,以及成形极限应力曲线(forming limit stress curve,FLSC)和延伸成形极限应力图(extended forming limit stress diagram,XFLSD),研究表明基于Yld2011预测的板材各向异性塑性行为与实验数据有很好的一致性,在平面应变状态下极限应变增大了35%。上述研究通过理论和实验论证了厚向应力对板壳成形极限的影响不可忽视,特别是对成形窗口较小的铝合金板材的影响更为突出。此外,应变路径的改变对成形极限应力图(forming limit stress diagram,FLSD)的结果几乎没有影响,故FLSD在汽车车身覆盖件和飞机钣金零件拉深等多道次成形工艺中有广泛的应用价值。在多道次板料成形有限元分析中,采用FLSD作为成形的数值模拟时的成形极限判据,可以得到较为精确的模拟结果[15-16]。

基于上述分析,本文将考虑厚向应力影响的M-K模型与Hill48屈服准则结合,推导三维成形极限应力图(three-dimensional forming limit stress diagram, 3D-FLSD),并将其应用于AA6061挤压管材固溶水淬后冷胀形的成形性能分析。利用3D-FLSD独立于应变路径的特点,为高强铝合金板壳构件的结构设计、成形性能分析和工艺路线制定提供便捷、精确的判据,以满足当前精确塑性成形工艺发展的需求。

1 考虑厚向应力的M-K模型

1.1 数值模型的建立

M-K模型是预测板壳成形极限的经典理论方法,假设该模型在板面垂直于σ1方向上存在初始凹槽,这一凹槽成为集中失稳发生的区域,见图1。其中,σ1、σ2、σ3分别为第一、二、三主应力,ta0、tb0分别为a区和b区的初始厚度,ta、tb分别为a区和b区的板壳厚度。当板材两端受到拉伸作用时,凹槽处变形集中,进而产生断裂。假设在变形过程中,a、b区域中的厚向应力(即第三主应力σ3)不受面内应力的影响,且厚向应力的数值相同[12],考虑厚向应力影响的M-K模型如图1所示。

图1 M-K模型示意图Fig.1 Schematic of M-K model under 3D stress condition

在受载变形过程中,每一瞬间a区第二主应变增量dε2a和b区第二主应变增量dε2b的数值相等,即

dε2a=dε2b=dε2

(1)

第一应力主轴方向的力平衡条件满足:

σ1ata=σ1btb

(2)

M-K模型满足体积不变条件。若管材塑性变形前后的体积不变,则第一、二、三主应变增量满足:

dε1+dε2+dε3=0

(3)

在变形过程中,a区和b区的第三主应力独立于平面应力,且数值相等,即

σ3a=σ3b

(4)

忽略板材弹性变形,假设初始状态下a区和b区的应变均为零,则初始厚度不均度定义为

(5)

基于Hill 48屈服准则,可将三维主应力条件下的屈服函数表示为

(6)

r=H/F=H/G

(7)

(8)

联立式(2)和式(4)可得

(9)

(10)

(11)

(12)

(13)

联立式(12)和式(13)可得

(14)

根据材料本构方程

σ=Kεn

(15)

式中,σ为真实应力,MPa;K为强度系数,MPa;ε为真实应变;n为应变硬化指数。

将式(10)~式(13)联立可得

(16)

1.2 模型解析

基于M-K模型的变形分析,第三主应力σ3的作用通过参数γ来体现。求解步骤如下。

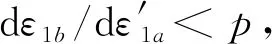

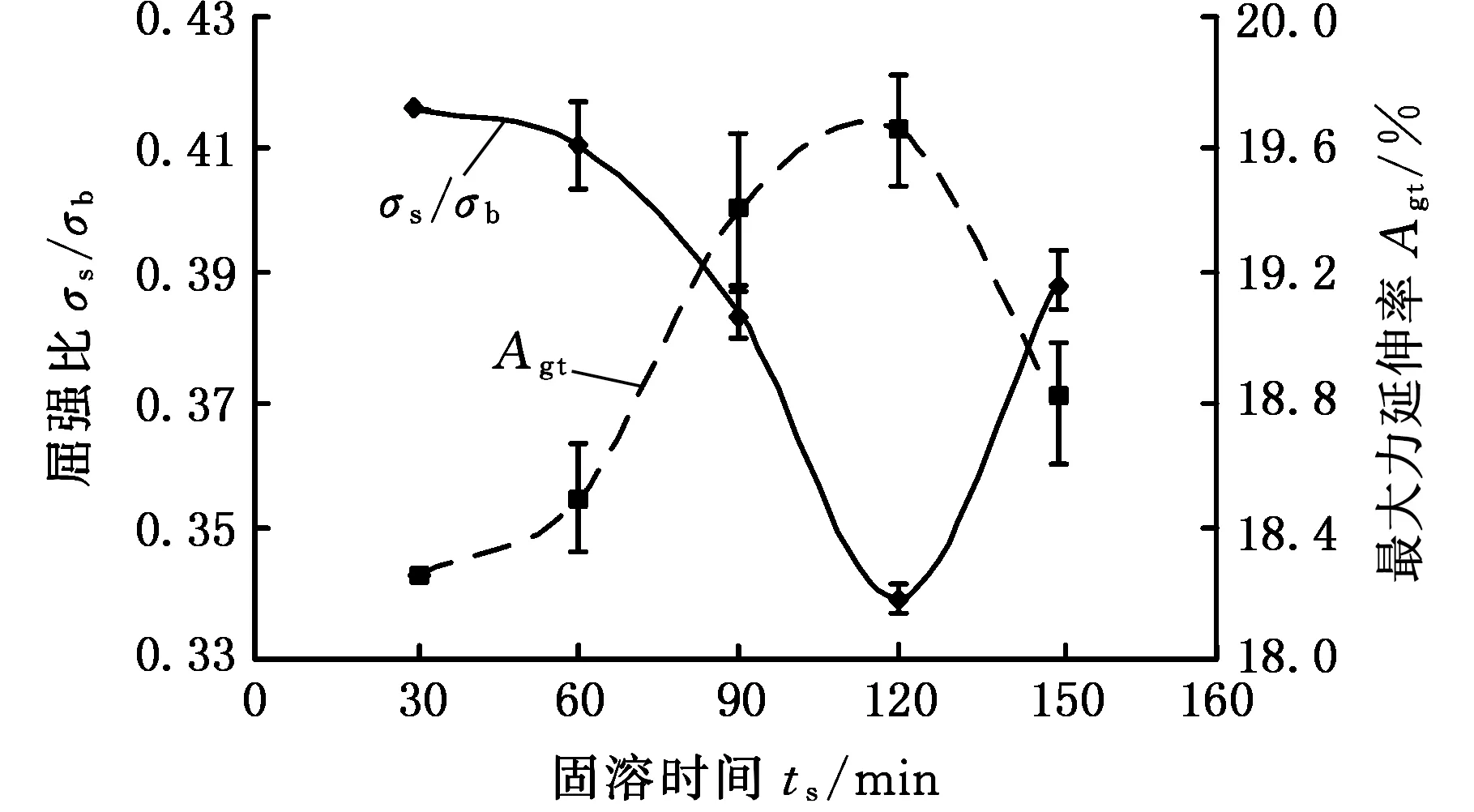

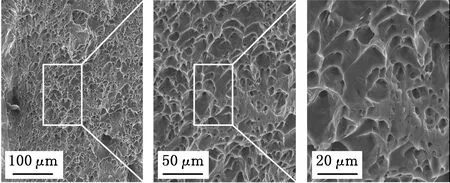

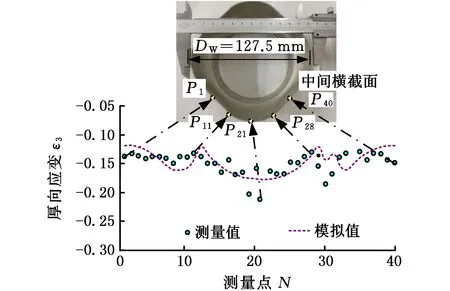

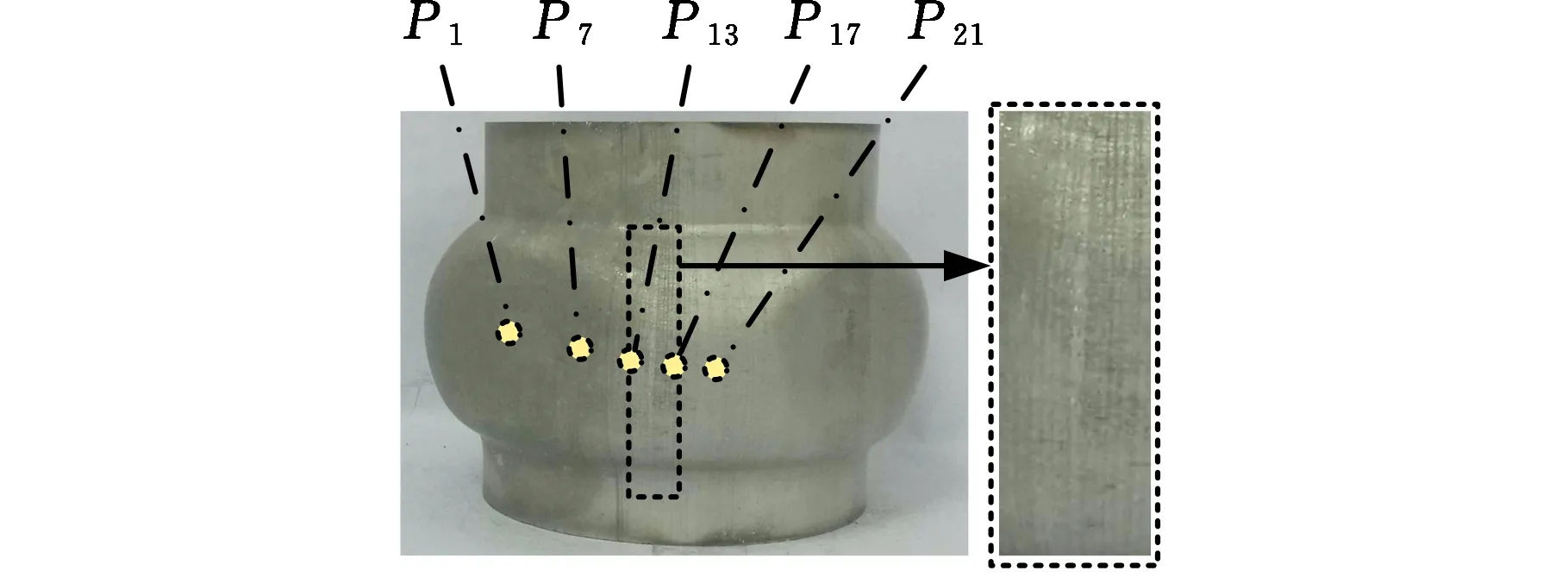

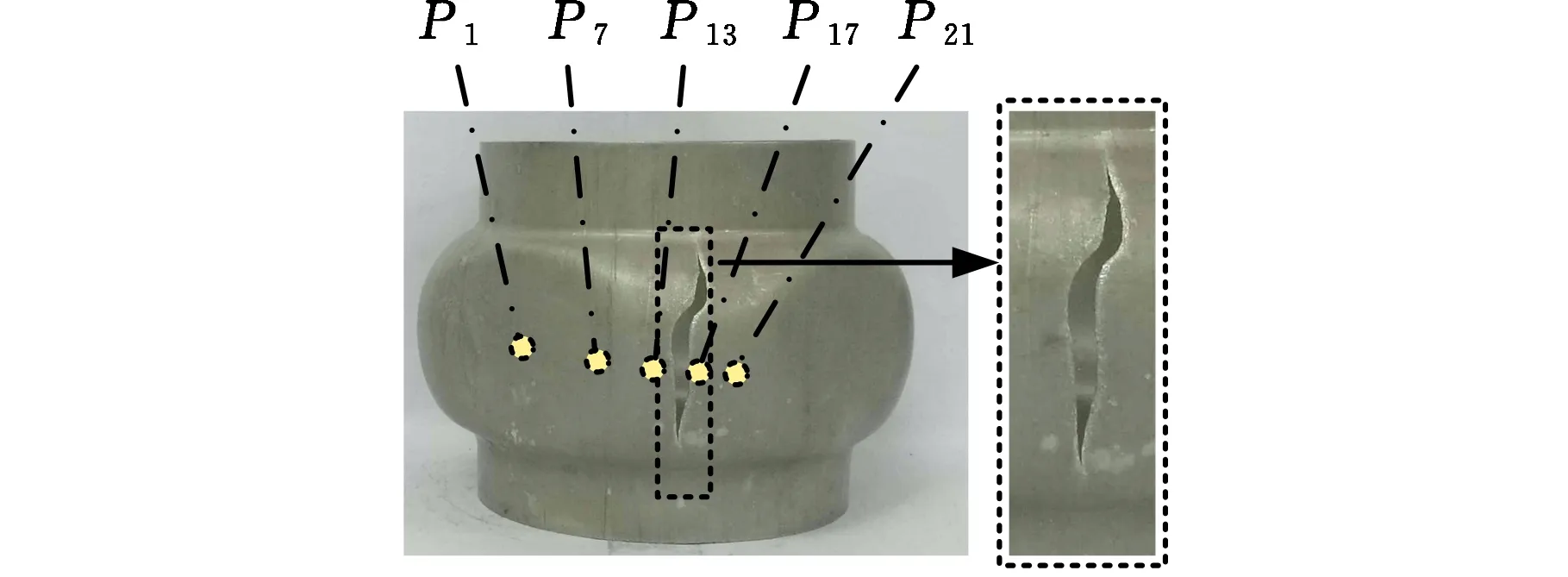

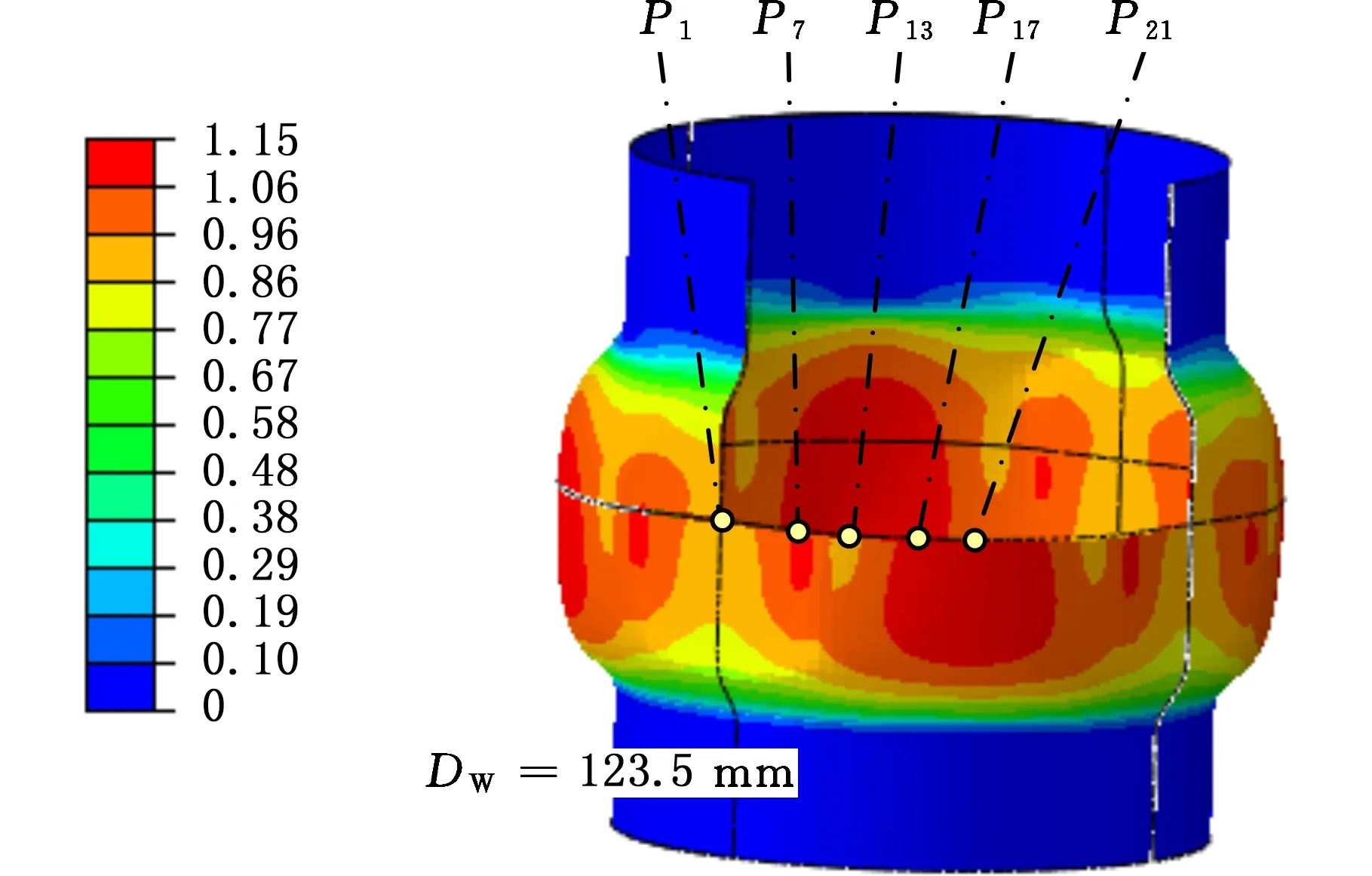

(1)设定沟槽区域(b区)第一主应力方向的应变增量值dε1b=0.005,且在变形过程中保持不变。根据dε1a (2)根据Drucker公设和等效塑性功原理,将式(7)写为 (17) 引入参数 (18) (19) 可得 (20) (21) (3)令a区和b区的第三主应力σ3为定值,设定a区应力比参数αa(0≤αa≤1)和γa。由式(7)、式(20)和式(21)可得 (22) (23) (24) 进而可分别得 dε2a=ρadε1a (25) (26) 联立式(3)和式(25)得 dε3a=-(1+ρa)dε1a (27) (4)联立公式得到b区参数ρb、γb、αb、βb和φb的表达式。 联立式(1)、式(18)和式(25)得 (28) 由式(9)、式(20)及式(7)依次得 γb=γaf0exp(ε3b-ε3a)=γaf (29) (30) (31) 由式(21)得 (32) (33) 联立式(3)和式(25),可得 dε3b=-dε1b-ρadε1a (34) (35) (6)运用Newton-Raphson迭代法,a区第一主应变增量新值可表示为 (36) (37) (38) 基于以上推导,若已知板壳材料的力学性能参数,给定应力比及第三主应力数值,即可通过数值迭代计算获取理论3D-FLSD。 本文采用西南铝业AA6061挤压管材(公称厚度δ0=1.2 mm、外径D0=100 mm),参照GB228—2002金属拉伸标准,自行设计管材轴向切取拉伸试样。在SX-G16103马弗炉中进行固溶处理,固溶温度θs为530 ℃、540 ℃、550 ℃、560 ℃和570 ℃,保温时间ts为30 min、60 min、90 min、120 min和150 min。固溶处理后,在20 ℃恒温水浴锅中进行淬火处理,试样转移时间控制在5 s以内。测试在Inspekt-Table100电子万能试验机上完成,应变速率为0.001 s-1。试验获得的AA6061挤压管材材料性能参数见表1。其中,Agt为最大力延伸率,σs/σb为屈强比。不同固溶工艺对AA6061挤压管屈强比和最大力延伸率的影响见图2。 表1 不同固溶工艺下AA6061挤压管材料性能参数 (a)恒定固溶温度为560 ℃ (b)恒定固溶时间为120 min图2 不同固溶工艺对AA6061挤压管屈强比和最大力延伸率的影响Fig.2 Effect of solution treatment process on σs/σb and Agt of AA6061 extruded tube 屈强比和延伸率是评价材料成形性能优劣的重要指标。由表1和图2可知,AA6061挤压管材的室温延伸率极低,最大力延伸率Agt=4.83%,难以满足一般形状零件的成形要求。经固溶(θs=560 ℃,ts=120 min)水淬后,Agt可达到19.83%,较未经固溶处理(no solution treatment, NST)管材的Agt提高了3倍多;固溶后管材的屈服强度σs=53.7 MPa,较NST管材的屈服强度下降了81.4%,固溶后管材的抗拉强度σb=189.9 MPa,较NST管材的抗拉强度下降了40.8%,固溶后管材的屈强比σs/σb由NST管材的屈强比0.900降低至0.197~0.416。固溶水淬使管材延伸率大幅提高,强度降低,有利于管材胀形率和定形性能的提高。当固溶条件为θs=560 ℃、ts=120 min时,AA6061挤压管材的塑性成形性能接近最优。 将管材试样固溶(θs=560 ℃,ts=120 min)水淬后进行人工时效,一般选取喷涂烘烤温度θA=180 ℃,采用涂装工艺实现时效强化作用,并给定不同时效时间tA,经过人工时效后将合金空冷。应变速率为0.001 s-1时,不同人工时效条件下的试验结果见图3,可以看出,随着时效时间tA的延长,管材强度增强,Agt减小;当人工时效条件为θA=180 ℃、tA=360 min时,固溶后的管材屈强比σs/σb=0.88,Agt=5%,其管材性能与NST管材的性能基本相同。 图3 不同人工时效条件下AA6061的真实应力应变曲线(θs=560 ℃,ts=120 min,θA=180 ℃)Fig.3 Effect of aging treatment process parameters on true stress-strain curves of AA6061(θs=560 ℃,ts=120 min,θA=180 ℃) 图4所示为固溶处理对AA6061挤压管断裂形貌的影响。由图4a可以看出,对于未经固溶处理的AA6061管材,断面存在少量浅的韧窝和解理台阶,高倍下观察显示断口存在大量撕裂棱,结果表明原始(NST)管材的室温塑性变形能力较差。由图4b可以看出,试样固溶(θs=560 ℃,ts=120 min)水淬后,断口出现大量等轴韧窝,且较NST管材的韧窝加深,呈现韧性断裂特征,即宏观变形表现为塑性显著增强,断裂方式由脆性断裂过渡为韧性断裂。由图4c可以看出,拉伸试样经固溶(θs=560 ℃,ts=120 min)水淬后再经人工时效(θA=180 ℃,θA=360 min),断口处韧窝出现明显的滑移特征,沿同一方向明显拉长呈抛物线状,即撕裂韧窝类型。 (a)未经固溶处理 (b)固溶(θs=560 ℃,ts=120 min)水淬 (c)固溶(θs=560 ℃,ts=120 min)水淬后人工时效(θA=180 ℃,tA=360 min) 图4 固溶处理对AA6061挤压管断裂形貌的影响Fig.4 Effect of solution treatment process parameters on fracture morphology of AA6061 extruded tube 参见文献[4,17],将AA6061挤压管材固溶(θs=560 ℃,ts=120 min)水淬后的试样材料性能参数代入已建立的修正M-K模型中,通过实测与理论推导计算相结合的方式,标定固溶(θs=560 ℃,ts=120 min)水淬后AA6061挤压管材的初始厚度不均度f0=0.92。 不同厚向应力σ3条件下的AA6061挤压管材理论FLC见图5。厚向应力的增大能够提高板材的成形极限值,表现为理论FLC在主应变空间中整体沿双向等拉线向右上偏移;与平面应力状态(σ3=0)相比,考虑厚向应力的理论FLC在第二象限(拉-压应变状态)的抬升较小,而在第一象限(拉-拉应变状态)的抬升较大。由此可知,对于成形窗口较小的铝合金板壳材料的成形性能分析应考虑厚向应力的影响。 图5 不同厚向应力条件下AA6061挤压管成形极限图(f0=0.92)Fig.5 FLD of AA6061 extruded tube under different thickness normal stress conditions(f0=0.92) 利用图5中的数据容易得到AA6061管材的三维成形极限应力曲面(three-dimensional forming limit stress surface,3D-FLSS),为引入安全余量,一般将成形极限数值向下偏置10%[18],偏置3D-FLSS以下区域为安全区,3D-FLSS以上区域为危险区,两者之间为临界区,见图6。 图6 AA6061挤压管三维成形极限应力图(θs=560 ℃,ts=120 min)Fig.6 3D-FLSD of AA6061 extruded tube(θs=560 ℃,ts=120 min) 本文通过“固溶水淬处理+颗粒介质胀形+人工时效”处理的工艺流程试制四方截面管件。其中,颗粒介质压力成形技术是管状构件内高压成形技术的拓展,采用固体颗粒介质代替现有高压成形工艺中液体或气体的作用,利用颗粒介质耐高压性、易流动性和易密封等特点,实现管状构件内高压成形[19-20],见图7。其中,H为型腔高度,rd为凹模圆角。对管件胀形过程进行仿真与试验研究,分析管件变形状态,结合理论FLSD和3D-FLSD对破裂失稳趋势进行判定和分析。 运用ABAQUS/Explicit分析模块和扩展Drucker-Prager线性模型仿真分析AA6061挤压管材固体颗粒胀形[21]。根据本课题组测试获取的颗粒介质材料性能参数[22-23],选用5号非金属颗粒(non-metallic granules,NMG)作为传压介质用于铝合金管件胀形。5号NMG粒径在0.117~0.140 mm之间,洛氏硬度达到48 HRC ~55 HRC,外观光洁圆整,非黏性材料(黏聚力为零),得到常温条件下5号NMG的扩展Drucker-Prager材料模型参数,见表2。 为反映厚向应力效应,有限元分析模型的建立采用三维实体单元,厚度方向设置7个节点,将AA6061管材模型分为6层,由内至外依次为1~6层,AA6061管材的材料参数依据本文试验给定。模具与管材间接触摩擦因数设定为0.2,模具与介质间接触摩擦因数设定与接触压力相关(表2),仿真模型如图8所示。 采用AA6061挤压管材(初始厚度δ0=1.20 mm,直径D0=100 mm,初始高度L0=120 mm)经固溶(θs=560 ℃,ts=120 min)水淬后,将管坯放置于模具型腔内,填充颗粒介质于管内;采用通用压力设备直接给压头加载,压头下行迫使颗粒介质与管坯共同变形并与模具逐步贴合,从而得到四方形截面管件。直壁圆角未作限制,始终处于自由胀形状态,随着压头的下移,管内压力增大,直壁圆角逐步减小。当对角尺寸DW=133.9 mm时,管件直壁圆角处产生破裂,裂纹形式为环向胀裂;当对角尺寸DW≤127.5 mm时,管件胀形完好,如图7所示。 图7 AA6061四方截面管颗粒介质胀形工艺试验装置Fig.7 Test device of AA6061 square section tube for solid granule medium bulging process 表2 颗粒介质有限元仿真材料性能参数 注:εv为体积应变,pa为平均主应力,σN为正压力。 图8 有限元仿真模型Fig.8 Numerical simulation model of finite element 通过仿真得到了不同胀形阶段中间截面的轮廓曲线,与实测轮廓基本吻合,见图9a。分别使用椭圆函数和圆函数拟合管件圆角胀形区轮廓曲线,对比发现,椭圆函数拟合曲线(图9b)在胀形初始阶段拟合效果较好,误差仅为4%;继续胀形后,椭圆函数拟合曲线的误差逐渐增大,在DW=133.9 mm时最大误差为6%。然而,使用圆函数拟合不同胀形程度的圆角轮廓曲线(图9c)误差均为9%左右。由此可知,椭圆函数更适用于自由胀形区的拟合,且在小变形量条件下的拟合精度更高。 (a)中截面轮廓模拟与实测比对 1.ae=42.3 mm,be=28.0 mm,DW=113.3 mm2.ae=40.1 mm,be=28.1 mm,DW=116.9 mm3.ae=37.2 mm,be=26.8 mm,DW=123.5 mm4.ae=32.0 mm,be=23.9 mm,DW=128.2 mm5.ae=28.6 mm,be=23.9 mm,DW=133.9 mm(b)中截面圆角胀形轮廓椭圆函数拟合曲线 工艺试验获得了DW=127.5 mm的四方截面管,管件中间截面厚向应变测量值与仿真结果的比对见图10。结果表明,四方截面管在直壁贴模段与圆角段的过渡区产生的减薄现象与文献[24-25]中液压胀形四方型面铜管产生的减薄现象相似,但颗粒介质胀形最大减薄点均产生在直壁圆角中点P21(即最大减薄率为12.5%),且仿真与实测的厚度分布接近。 图10 AA6061四方截面管厚向应变曲线仿真值与实测值比对Fig.10 Simulation values and measured values of thickness normal strain of AA6061 square section tube 通过数值仿真得到管件中间截面特征点应力值,提取胀形对角线长度DW为116.9~133.9 mm的厚向应力绘制曲线见图11,应力数据是特征点处厚度方向各层单元输出数据的平均值。在四方截面管件胀形过程中,中间截面的直壁段(P7)、过渡区(P13)、圆角区(P17)、弧顶(P21)处特征点的厚向应力随胀形发展呈现不同的变化。管件未贴模时,各处厚向应力均很小,可以视为通常的板壳问题分析,厚向应力忽略不计;管件贴模后,直壁段P7点和过渡区P13点的厚向应力均有显著的增大,当DW=133.9 mm时,直壁段P7点和过渡区P13点的厚向应力分别达到了-65 MPa和-20 MPa,相比原始管材,胀形后管材的面内应力占比大幅提高。因此,开展与本文研究的四方截面管胀形特征相近似的管状构件成形性能和力学分析时,应充分考虑厚向应力的影响。 图11 管件贴模后不同对角尺寸下特征点厚向应力历程曲线Fig.11 Curves of thickness normal stress of charateristic point under different diagonal dimension after tube fitting 将仿真得到的特征点主应力历程轨迹绘制到理论3D-FLSD中,见图12a。由图12a可以看出,随着胀形发展弧顶P21点面内主应力的急剧增大,当DW=130.4 mm时P21点主应力值已临近成形极限曲面,是管件胀形破裂的最危险点;此时,过渡区P13点也接近成形极限,进一步变形时,P13点轴向应力σ1和厚向应力σ3基本不变,径向应力σ2持续增大,使其轨迹偏离了破裂危险区;直壁段P7点贴模后期,虽然也接近破裂极限,但进一步变形后P7点面内应力增大减缓,仅厚向应力σ3增大,未使其主应力轨迹超出成形极限曲面。由此可知,质点的应力路径随着管件胀形发展而不断变化,管件成形极限与应力路径密切相关。同样,可以利用仿真数据绘制不同胀形阶段管件从直壁段P7点至弧顶P21点的主应力曲线,见图12b。由图12b可以看出,管坯贴模初期(DW=116.9 mm),中间截面各点主应力数值均处于理论3D-FLSD的安全区;当胀形发展至DW=130.4 mm时,各质点均接近破裂区,其中尚未贴模的圆角区是产生破裂失稳的最危险区域。 (a)特征点三维主应力历程轨迹 (b)不同胀形阶段管件中截面主应力曲线图12 AA6061四方截面管胀形3D-FLSD 成形极限判定Fig.12 3D-FLSD forming limit determination of AA6061 square section tube bulging 工艺试验结果表明,当DW=127.5 mm时,AA6061四方截面管未发生破裂,胀形系数达到1.23(图7);当DW=130.4 mm时,管件在过渡区P13点至圆角区P17点之间产生明显的颈缩现象(图13a),管材在此区域已进入分散性失稳状态;当DW=133.8 mm时,管件直壁圆角区产生破裂,裂纹方向垂直于环向应力,为典型的胀断裂纹(图13b)。工艺试验结果得到的失稳现象与通过理论3D-FLSD的判定结果趋于一致。 (a)DW=130.4 mm (b)DW=133.8 mm图13 不同对角尺寸下AA6061四方截面管工艺试验失稳状态Fig.13 Instability states of AA6061 square section tube process test under different diagonal dimension 基于上述成形条件,若采用壳单元分析管件胀形,并通过忽略厚向应力的FLSD判定管材变形失稳,可绘制特征点主应力历程轨迹,见图14a。判定结果显示过渡区P13点在DW=121.3 mm,P17点在DW=116.7 mm时,圆角区P21点在DW=116.3 mm时,管件进入破裂失稳危险区。忽略厚向应力的影响,FLSD(图14a)和仿真失稳判定云图(图14b,即FLDCRT云图)均提前预判管材的过渡区和圆角区均产生破裂失稳,当图14b中的FLDCRT值大于1时,则表示材料产生破裂,这与工艺试验结果相差较大。对于本文研究的四方截面管胀形,采用忽略厚向应力影响的主应力成形极限图判定失稳过于安全,并不适应成形窗口较小的铝合金材料。由此可知,在变形较大的铝合金板壳成形极限分析中,应考虑厚向应力的影响,以充分发挥材料的塑性成形性能。 (a)忽略厚向应力的管件特征点主应力历程轨迹 (b)忽略厚向应力的管件仿真失稳判定云图图14 忽略厚向应力的四方截面管胀形失稳判定Fig.14 Instability deterinination of square section tube bulging with ignoring thickness normal stress (1)AA6061挤压管材经固溶(θs=560 ℃,ts=120 min)水淬后延伸性能提高了3倍(即Agt=19.8%),与NST管材相比,屈服强度和抗拉强度分别降低了81.4%和40.8%,屈强比减小了60%,断裂方式由脆性断裂过渡为韧性断裂为主,塑性成形性能显著提高;固溶水淬后再经人工时效(θA=180 ℃,tA=360 min),管材强度可回升至初始值。 (2)数值仿真和工艺试验结果表明,采用基于扩展的Drucker-Prager线性模型建立的管件胀形有限元模型能够较为准确地模拟成形过程,管坯变形轮廓和厚度分布与实测规律符合;基于M-K理论建立的考虑厚向应力的3D-FLSD,判定铝合金管件胀形失稳与工艺试验结果吻合;FLSD的预测结果偏于安全,对成形窗口较小的铝合金板壳成形性能分析应充分考虑厚向应力的影响。 (3) 采用“固溶水淬+颗粒介质胀形+人工时效”处理的成形工艺,成功试制了胀形系数为1.23、最大减薄率小于12.5%的AA6061四方截面管件,为高强铝合金管件的加工提供了新的手段。

2 AA6061管材3D-FLSD

2.1 材料性能试验

2.2 断口观测

2.3 AA6061管材3D-FLSD分析

3 管件成形仿真与工艺试验

3.1 管件变形特征分析

3.2 管件成形性能分析

4 结论

——以淮南矿区为例