壁槽电极雾化烧蚀成形加工工艺

邵俊科 孔令蕾 邱明波 韩云晓 刘志东 田宗军

南京航空航天大学机电学院,南京,210016

0 引言

电火花加工特别适用于难加工材料及复杂形状零件的加工,在航空、航天、模具、轻工等行业得到了广泛应用[1]。在电火花加工过程中,为了改善极间排屑条件以进一步提高加工效率,研究人员作了各种尝试。KUNLEDA等[2]向中空的电极通入高速气流, 其实验结果表明,高速流动的气体能改善极间状态,从而达到促进排屑的目的。汤传建等[3]在水基工作液中采用液中喷气的方式进行加工,在加工过程中流动的工作液可冷却蚀除产物,并在流动的液体作用下完成排屑功能。顾琳等[4]利用雾化介质进行加工时发现,雾化介质能够提高放电通道的爆炸力,从而促进熔池中金属的抛出。李磊等[5]采用集束电极可获得充分的多孔内冲液,进而获得有效排屑,使蚀除产物颗粒在极间分布更加均匀。蒋毅等[6]制作了多孔质电极,液体可通过多孔结构进行冲液加工,蚀除产物可沿着一定的通道有效排出加工区域。THOE等[7]、KREMER等[8]对工具电极附加超声振动,其研究结果表明:超声振动能改善电火花加工间隙中蚀除产物的分布,有利于蚀除产物的排除以及消电离。储召良[9]采用电极抬刀运动可大幅度降低底面间隙中的蚀除产物浓度,从而改善极间的放电条件。为了提高电火花加工效率,刘志东等[10-13]提出了电火花放电诱导可控高效烧蚀技术,制作了独立进气和进液的功能电极,实现了电火花高效烧蚀加工,并进行了电火花诱导可控烧蚀车削加工研究。CAO等[14-15]采用雾化烧蚀加工方法,使材料去除率得到了显著的提高。

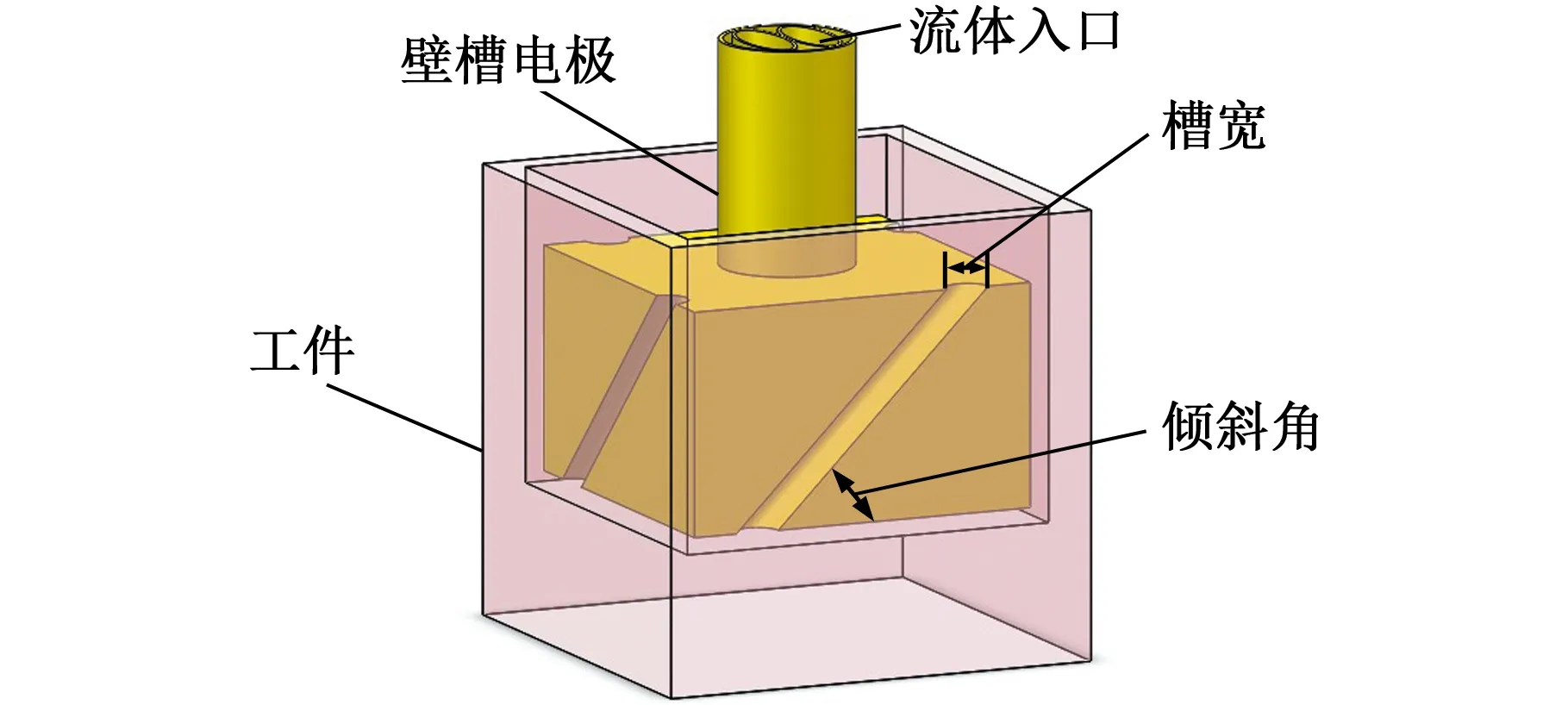

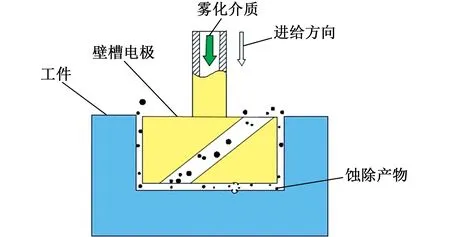

笔者在放电诱导雾化烧蚀的基础上制作了壁槽电极,通过实验验证了电火花雾化烧蚀可应用于盲型孔的加工中。成形电极的壁槽结构可使雾化介质的流动路径发生改变,使得雾化介质及其加工后产生的烧蚀产物通过电极的壁槽排出加工区域,从而实现高效烧蚀及稳定加工的目的。为进一步研究壁槽电极雾化烧蚀成形加工的工艺特性,本文采用计算流体动力学(computational fluid dynamics,CFD)软件,对无壁槽电极和壁槽电极的极间流场及颗粒质量浓度分布进行了仿真,基于极间仿真结果对两种电极的雾化烧蚀进行了对比实验分析,并加工出了盲型方孔。

1 壁槽电极雾化烧蚀系统

1.1 壁槽电极的制备

(a)示意图

(b)实物图 (c)加工现场图图1 壁槽电极的示意图、实物图及加工现场图Fig.1 Schematic diagram of wall slot electrode,physical map and processing site map

采用中空双孔紫铜管,紫铜管一端与正方形电极块过盈装配,制作成方形结构的成形电极,方形电极的几何尺寸为8 mm×8 mm×5 mm,方形电极周围的4个侧壁分别用铣床加工出4个半圆形的斜槽,斜槽具有一定的斜度及深度,底面与正方形电极4个顶角保留一定的距离。壁槽电极的示意图、实物照片分别见图1a和图1b, 可以看出,雾化介质从底面间隙及侧壁间隙流出。壁槽电极的加工现场见图1c,可观察到,烧蚀产物在高速流动的雾化介质携带作用下从斜槽排出加工区域,尤其在壁槽处可更加明显地观察到。因壁槽有斜度,在向下烧蚀过程中,可将工件内侧侧壁烧蚀残留凸起抹去,故方形成形电极在向下加工过程中,斜槽对加工后工件内侧侧壁的影响较小,加工完成后只需作适当修整,便可保证方形电极的加工精度。

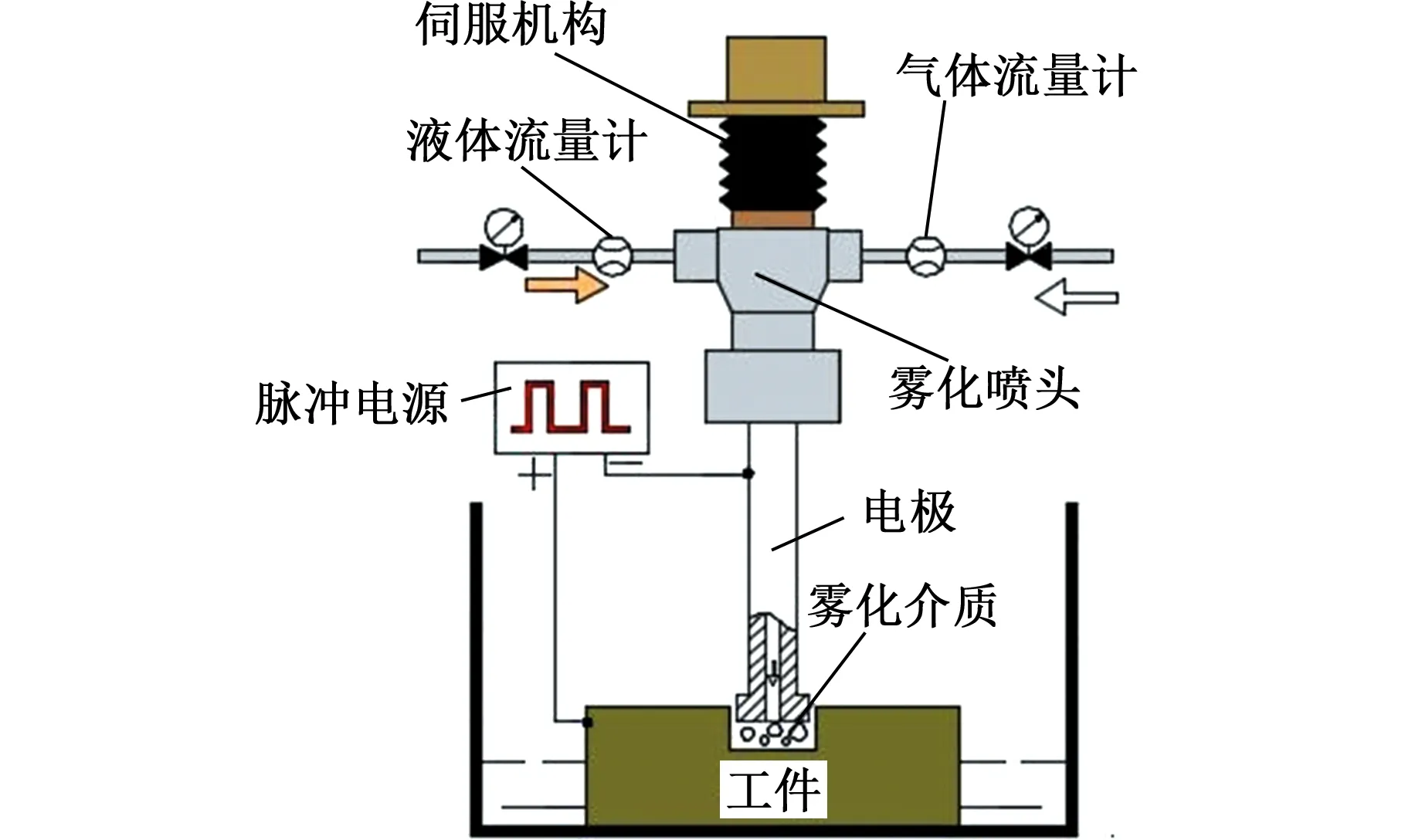

1.2 实验装置

电极通过夹头固定在机床主轴上,进气口和进液口各自独立存在,通过控制各阀门、旋转液体流量计及气体流量计的旋钮,就可得到不同气液体积比的雾化介质,实验系统原理见图2a。采用气动雾化喷嘴,使快速流动的气流在喷口处将液滴分解,图2b为实验系统的现场照片。

(a)原理图

(b)现场照片图2 实验系统Fig.2 The experimental system

2 极间流体仿真及分析

2.1 模型建立

为便于流体在极间进行模拟仿真,建立了壁槽电极和无壁槽电极的加工几何模型。选取电极的几何形状为正方形,选取壁槽电极的斜槽槽宽为1 mm,倾斜角为60°。图3所示为建模后的流场模型,设定电极底面距工件表面的距离为5 mm,通过实验测量得到极间的放电间隙为40 μm,为简化计算,极间间隙及侧壁间隙均取40 μm。并对无壁槽电极及壁槽电极的流场模型进行网格划分。

(a)无壁槽电极流场 (b)壁槽电极流场图3 两种电极流场模型图Fig.3 Two electrode flow field model diagrams

介质流经电极与工件之间的间隙及侧壁间隙,由于介质中水所占的体积较小,故该介质可简化为气体和烧蚀后的固体小颗粒所形成的两相流,气体为连续相,固体小颗粒为离散相。采用欧拉-拉格朗日法[16]对该流场进行研究。求解器采用基于压力基形式的稳态求解器,湍流方程选用标准的k-ε双方程,速度方程采用绝对速度方程,近壁面处理采用标准近壁面处理方法,采用基于压力速度耦合的SIMPLE方法作为求解算法,采用基于单元的高斯节点法求解梯度,动量和压力的离散方法选取二阶迎风格式,湍流项选取一阶迎风格式,仿真所需的假设条件如下:

(1)氧气为连续相,密度为1.43 kg/m3,运动黏度为1.59×10-5m2/s。

(2)工件的材质为Cr12,密度为7 870 kg/m3;离散相的固体小颗粒可简化为大小相同、直径为10 μm的实心颗粒[17],并设置其初始速度均为0。

(3)设置模型的入口边界压力为0.2 MPa,出口压力为标准大气压(即101 325 Pa),流体速度不随时间的变化而变化,仅随空间位置的变化而变化,故可视为流动稳态。

(4)在脉冲电压输出时间、脉冲电压停止时间、加工电流、气液体积比分别为400 μs、120 μs、15 A、300∶1的条件下,无壁槽电极材料蚀除速率为32 mm3/min。假设壁槽电极与无壁槽电极的材料蚀除速率相同,经换算可得到产生固体小颗粒的质量流量为4.2×10-6kg/s。

(5)雷诺数大小可作为流体流动特征[18],其计算表达式为Re=vd/ν,其中v为入口流速,d为入口直径,ν为气相材料黏度。根据实验可测得气体的体积流量qV=1.1×10-4m3/s。根据公式qV=0.25 πvd2,可计算出流体的入口流速v=18 m/s,紫铜管的管径为0.002 8 m。由以上数据可得到此仿真模型的雷诺数为 3 176。根据湍流模型和层流模型的判定条件,若雷诺数大于2 000,则判定为湍流模型;若雷诺数小于2 000,则判定为层流模型,因此本文选择k-ε湍流模型进行研究。

2.2 仿真结果及分析

(a)无壁槽电极

(b)壁槽电极图4 两种电极极间流速仿真云图对比Fig.4 Comparison of the two electrodes’ inter-electrode flow velocity simulation clouds

选取无壁槽电极及壁槽电极的底部为研究对象,两种电极极间的流场分布见图4,图中所示为流体在水平方向上的流速。由图4a可以看出,无壁槽电极的底部流场分布并不均匀, 流体的流速从4个方向向外辐射逐渐增大,在管壁的外侧延展速度又逐渐减缓,流速最低的区域是电极中心及四角区域,流速最高的区域是管壁周围。这是因为在加工过程中工件存在凸起,这些凸起阻碍了流体的流动,导致在凸起处的流速很小,流体在高压的作用下沿着管壁间隙处流出,使得管壁间隙处的流速急速增大,流体继续向外流动,使得流体的覆盖面积增大,极间沿程压力损失增大,压力减小,从而导致流体在流动过程中的流速又逐渐减小。 由图4b可以看出,壁槽电极流体流经区域的变化趋势与无壁槽电极的变化趋势大体相同,不相同的是增加了壁槽结构。由于壁槽的存在,流体的运动轨迹部分发生了变化,当流经壁槽时,部分流体从斜槽中排出,使得流体所受到的阻力减小,壁槽底部的流体流动更加顺畅,流速相对较大。壁槽电极四角区域的流体流速比无壁槽电极相应区域的流速更快,其流场分布更加均匀。

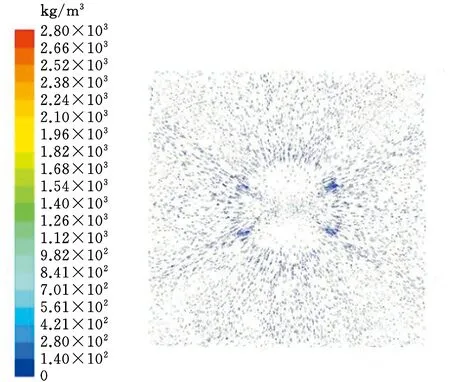

(a)无壁槽电极

(b)壁槽电极图5 两种电极底面颗粒质量浓度分布对比Fig.5 Comparison of the concentration distribution for two electrode base particles

图5为电极底面颗粒质量浓度分布图,可以看出,壁槽电极极间的颗粒质量浓度较无壁槽电极极间的颗粒质量浓度更低,且分布较均匀。对于无壁槽电极而言,排屑方式较为单一,烧蚀产物只能通过侧壁排出,流速较大的流体携带较多的蚀除产物,反之则携带较少的蚀除产物,因此颗粒质量浓度较高和较低的区域相对集中,且颗粒质量浓度较高的区域易产生堆积。而壁槽电极除了可从侧壁进行排屑外,斜槽也分担了部分排屑任务,相对无壁槽电极而言,壁槽电极四角区域的固体颗粒堆积较少,排屑状况得到了改善,极间的状态较为稳定。

综上所述,壁槽电极因引入了壁槽,使得其在加工过程中的极间流场分布更加均匀,排屑良好,优势明显。

3 工艺实验

为验证壁槽电极相对于无壁槽电极在雾化烧蚀加工过程中的优势,对两种电极在相同条件下进行雾化烧蚀加工。实验参数的选取如下:低压电流为15 A,脉冲电压输出时间为400 μs,脉冲电压停止时间为120 μs,雾化介质压力为0.2 MPa,99.5%体积分数的氧气,自来水,气液体积比为300∶1,工件材料为模具钢Cr12,无壁槽电极及壁槽电极的尺寸均为8 mm×8 mm×5 mm,实验采用正极性加工(工件接脉冲电源正极),加工时间为60 min。

3.1 槽宽和倾斜角对蚀除速率的影响

壁槽电极存在槽宽和倾斜角,不同尺寸的槽宽和倾斜角会对雾化烧蚀加工产生不同的影响,由于设计的槽宽横截面为半圆形,因此槽深取值为圆槽横截面圆的半径,对槽宽及倾斜角取不同的数值,并进行烧蚀加工实验,其结果见表1。

表1 不同槽宽及倾斜角下的蚀除速率

由表1可知,随着槽宽和倾斜角的增大,蚀除速率均呈现出先增大后减小的趋势。这是因为当槽宽和倾斜角过大时,会在烧蚀反应中产生较为严重的压力损失;而当槽宽和倾斜角过小时,排屑能力较差,产生的烧蚀产物不易排出,易发生堵塞现象,从而导致流体排出不畅,沿程压力损失较大。由此可知,排屑能力和压力损失两因素均制约着雾化烧蚀的加工效率,选择合适的槽宽和倾斜角可提高材料蚀除速率。通过实验得出,当槽宽和倾斜角分别为1 mm、60°时为最佳取值,本文实验均采用此最佳取值的壁槽电极为研究对象。

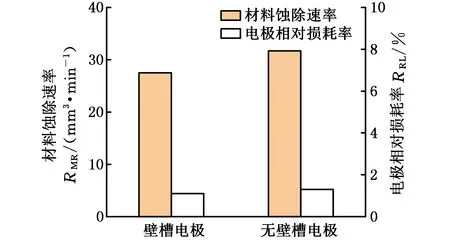

3.2 加工方法对比

图6所示为两种电极加工方法的对比。由图6a可以看出,加工60 min后, 无壁槽电极和壁槽电极加工深度分别为24 mm和27.8 mm。由图6b可以看出,在相同加工条件下,与无壁槽电极相比,壁槽电极的蚀除速率提高了15.7%,电极相对损耗率增大了6.2%。其原因是无壁槽电极在进行雾化烧蚀加工时,排屑通道单一,排屑不顺畅,烧蚀后的产物易在极间产生积累,极间间隙会减小,烧蚀产物易在某一点重复放电,从而使得能量利用率较差,材料的蚀除速率不高。壁槽电极因引入了壁槽结构,排屑能力较好,与无壁槽电极相比,其烧蚀后产生的熔融颗粒覆盖到电极表面的数量较少,使得对壁槽电极的补偿少于对无壁槽电极的补偿,因此电极相对损耗率略高。

(a)加工深度

(b)材料蚀除速率及电极相对损耗率图6 两种加工方法对比Fig.6 The comparison of two machining methods

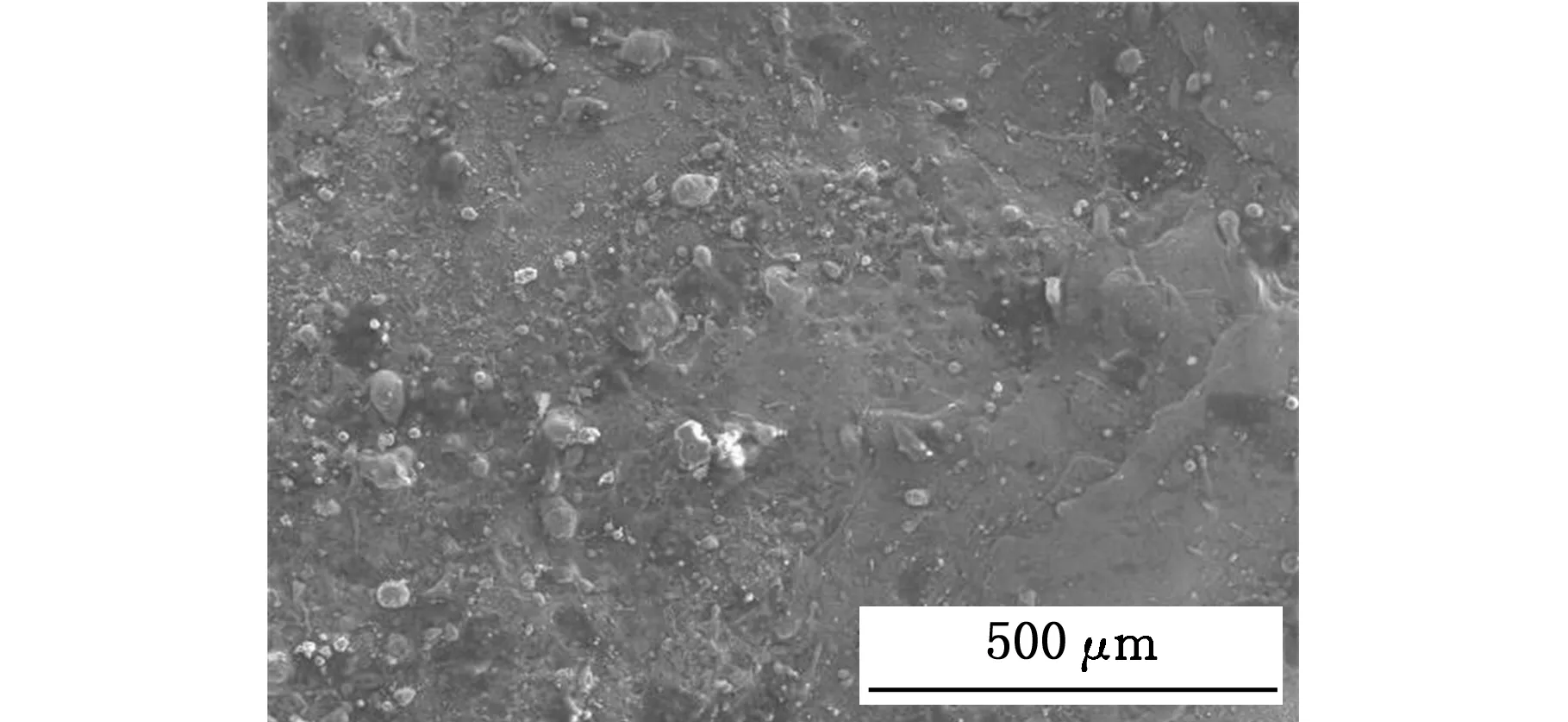

3.3 工件及电极表面形貌分析

(a)工件表面

(b)电极表面图7 无壁槽电极雾化烧蚀表面微观照片Fig.7 Surface micrograph photo of no wall slot electrode atomization ablation

(a)工件表面

(b)电极表面图8 壁槽电极雾化烧蚀表面微观照片Fig.8 Surface micrograph photos of wall slot electrode atomization ablation

图7和图8所示分别为无壁槽电极和壁槽电极雾化烧蚀在深孔条件下,加工后的工件和电极表面。由图7可以看出,无壁槽电极加工时,烧蚀产物不易从加工间隙中排出, 极间积累的烧蚀产物重新放电烧蚀凝固在电极表面,使得工件和电极表面黏连的烧蚀颗粒较大,表面形貌较为粗糙,可观察到较大的微观裂纹。 由图8可以看出,壁槽电极排屑方式较为多样,排屑能力较强,烧蚀产物不断被雾化介质冲刷出加工区域,工件和电极表面黏连的蚀除颗粒较小,加工过程中后继的雾化介质更易补充到极间,工件表面不断裸露出新的基体,使得烧蚀能量更加分散在工件表面,烧蚀加工后表面质量较高。雾化烧蚀结束后,壁槽电极加工的工件表面纹理呈现类似沙滩表面的现象,从而验证了实验现象与仿真结论的一致性。

3.4 排屑机理研究

图9a所示为无壁槽电极的蚀除过程,其排屑形式较为单一,雾化烧蚀后产生的产物颗粒只能通过侧壁间隙排出外部,易形成堆积。图9b所示为壁槽电极的蚀除过程,在加工过程中,壁槽电极有促进流体在加工区域内部循环的作用,蚀除产物排除方式较为多样,其壁槽起到了“疏通排污”的作用,可实现良性循环,烧蚀产物不易堆积,能量大部分作用在工件上,烧蚀后的表面质量得到了提高。

(a)无壁槽电极蚀除过程

(b)壁槽电极蚀除过程图9 两种电极蚀除过程示意图对比Fig.9 Comparison of the two electrode ablation process schematic diagram

(a)无壁槽电极放电波形

(b)壁槽电极放电波形图10 两种电极烧蚀加工放电波形对比Fig.10 Comparison of two electrode ablation machining discharge waveforms

为了更深入地了解无壁槽电极和壁槽电极加工时的状态,采集了图10所示的波形,其放电间隔为20 ms,可以看出,2种状态下的电压及电流的峰值基本相同。由图10a可以看出,无壁槽电极烧蚀加工后形成的较大烧蚀颗粒无法排出外部,易产生淤积,致使加工时电极频繁抬刀,短路和断路波形较为集中,烧蚀产物形成搭桥式短路现象,从而导致极间放电不稳定。由图10b可以看出,壁槽电极增加的壁槽结构可改变流体的流动路径,使得排屑情况较为稳定,烧蚀产物一部分除了从侧壁排出外,另一部分从槽体排到外界环境中,极间不断补充进入新的雾化介质,烧蚀产生的能量更易汇聚,短路现象得到了改善,其波形较无壁槽电极的波形更加稳定。

4 加工实例

图11所示为根据本文提出的壁槽电极雾化烧蚀方法而加工得到的盲型方孔实物样件,该盲型方孔尺寸为8 mm×8 mm,加工深度为21 mm。

图11 壁槽电极雾化烧蚀加工样件Fig.11 Processing sample of wall slot electrode atomization ablation

5 结论

(1)壁槽电极能促进烧蚀产物排出加工间隙,从而达到高效烧蚀的目的。与无壁槽电极相比,壁槽电极极间流场分布更加均匀,极间四角区域流速更快,壁槽电极底面颗粒浓度较无壁槽电极的底面颗粒浓度低,表明壁槽电极排屑能力较好。

(2)压力损失和排屑能力两因素均制约着壁槽电极的雾化烧蚀效率,选择槽宽及倾斜角分别为1 mm、60°时,烧蚀效率最高。

(3)在相同的实验条件下,采用槽宽为1 mm、倾斜角为60°的壁槽电极进行深孔加工时,与无壁槽电极相比,其蚀除速率提高了15.7%,电极相对损耗率增大了6.2%,工件和电极表面黏结的烧蚀颗粒较小,表面质量较高。