一种评价水泥浆沉降稳定性的新方法

——微压力波动测试水泥浆滤失—沉降耦合作用

王 涛 申 峰 马振锋 杨先伦 王维琨 贾红军

1. 陕西延长石油(集团)有限责任公司研究院 2. 陕西省陆相页岩气成藏与开发重点实验室(筹)3. 中国化学赛鼎工程有限公司 4. 中国石油塔里木油田公司

0 引言

水泥浆的沉降稳定性对于固井工程的影响较为显著,沉降稳定性较差的水泥浆会造成上下分层,同时产生大量游离液,对环空封固造成极大的危害[1-2]。上述分层一方面容易为油、气、水窜入环空提供通道[3-6];另一方面,对于采用多级压裂改造的页岩气、致密气水平井来说,颗粒沉降导致水泥环力学性质不均匀,压力沿着强度薄弱点方向传递而影响多级压裂效果[7-9],甚至会造成套管的损坏[10]。因此,科学准确地评价水泥浆的沉降稳定性极为重要。

BP沉降法是一种较为常用的测试沉降稳定性的方法,黄柏宗等[11]、宋元洪等[12]分别设计了水泥浆凝结沉降稳定性评价装置,于永金等[13]对3种测试方法进行了比较后,认为先稠化预制再在高温下养护水泥石后测试上下密度差的方法精度最高。但是目前的测试方法主要是以沉降结果来进行评价的[14-17],缺乏对沉降过程的描述。另外,现场候凝沉降过程中往往还伴随着水泥浆滤失的发生,而目前的评价方法尚无此方面的考虑。为此,笔者设计装置对滤失和沉降耦合的浆体稳定性进行测试,形成了一种考虑滤失的微压力波动水泥浆沉降稳定性评价新方法,较之于现有方法,新方法更加贴合于现场实际。

1 微压力波动评价水泥浆沉降

1.1 测试方法

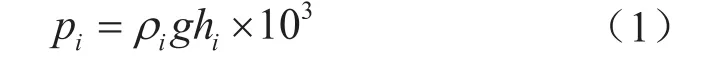

水泥浆沉降过程造成上下密度存在差异,相应的也造成浆柱压力的波动,其换算关系为:

式中pi表示第i段水泥浆柱压力,Pa;ρi表示第i段水泥浆柱密度,g/cm3;g表示重力加速度,m/s2;hi表示第i段水泥浆柱高度,m。

为了对水泥浆沉降的全过程进行测试,设计一种通过测试液柱压力微小波动的稳定性测试方法,另外,实际的井下情况是水泥浆在沉降过程中往往还伴随着滤失,该过程对沉降稳定性也有一定的影响。因此设计考虑高温高压滤失的沉降稳定性评价装置与上述测试方法相结合。

1.2 测试仪器

图1 微压力波动测试仪器示意图

微压力波动测试法的核心是微压力波动测试仪,如图1所示。由测试筒、加压管线、滤失采集系统、温度控制系统、压力采集系统、数据处理软件等组成。测试筒的上部是加压管线,接氮气瓶加压;测试筒内上部有加液刻度线,目的是为测试液体上部留有一定的空间防止膨胀性水泥浆溢出;测试筒上下分别安装325目过滤网,中部接有两个测压探头和测温探头,分别通过转换器连接电脑,由测试软件进行温度控制和数据采集,测压探头采用高精度扩散硅压力变送器,误差小于0.1%;测试筒内刻度线以下长度为30 cm,上部探头、中部探头距刻度线距离为10 cm和20 cm,探头与测试筒连接处设计有传压阀门,滤失测试时关闭该阀门防止压力过载对压力变送器造成损坏。测试筒下部管线接双向开关,分别为采样通道和卸压通道。滤失质量采用电子天平记录,外接干燥器防止空气中水分的干扰。在测试之前,采用蒸馏水对仪器设备进行液柱压力校正,分别校正测试筒上部、中部两个压力传感器,在数据处理软件中对其值进行标定。

1.3 测试步骤

按照GB/T 19139-2012 油井水泥试验方法配置水泥浆,并在增压稠化仪中搅拌预制,稠化仪升温升压程序按照水泥浆应用井的温度和压力进行设置,搅拌时间应大于升温升压时间但小于或等于施工时间。搅拌完成后取出水泥浆倒入已提前升至测试温度的沉降仪测试筒中,盖上釜盖,接通管线,打开测试软件开始测试。对于不考虑滤失的测试,关闭下部滤失阀门、开启测压探头阀门开始养护并连续测试液柱压力。对于考虑滤失的测试,关闭测压探头阀门,先在上部施加6.9 MPa压力,打开下部滤失阀门,完成30 min滤失测试后,关闭滤失阀门,上部卸压后打开测压探头,连续测试各段的液柱压力,直至实验结束。

2 实验方案及实验材料

实验方案及材料如表1所示,水泥采用G级水泥,粉煤灰为F类灰,微硅粉产品标号为S970,分散剂为磺化丙酮甲醛缩合物类,降失水剂A为成膜类、降失水剂B为聚合物类,实验用水为实验室自来水,以下外加剂及外掺料加量百分比均为占水泥质量比,水泥浆的黏度由稠度来表征。

3 结果与讨论

3.1 水泥浆沉降全过程描述

3.1.1 微压力波动测试

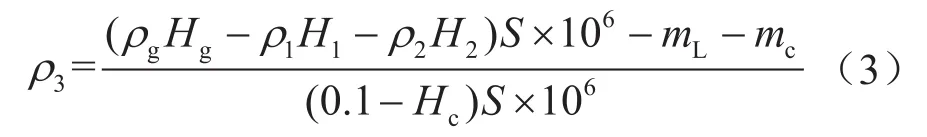

配置密度1.90 g/cm3、0.8%分散剂的水泥浆(表1中标号5号),在增压稠化仪中以60 ℃×25 MPa的温压条件预制30 min后倒入微压力波动测试仪,测试未滤失状态下水泥浆柱的液柱压力,测试温度为60 ℃,测试及计算结果如图2所示。上部、中部水泥浆密度依据公式(1)计算,水泥浆柱高度hi均为0.1 m,下部水泥浆密度依据质量守恒计算:

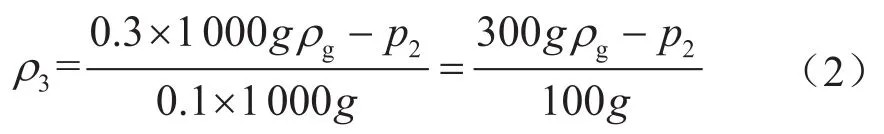

式中ρ3表示下部水泥浆柱密度,g/cm3;p2表示中部测试压力,Pa;g表示重力加速度,m/s2。

由图2可知,实验开始后,对密度影响较大、质量较重的大颗粒迅速沉降,中等颗粒缓慢下降,整体呈现出高速沉降现象;40 min后浆体进入压力降低较慢、持续时间较长的低速期;浆体各阶段压力在低速降低期后进入稳定期,压力保持平稳,并在一定时间后进入失重期,上部和中部压力迅速降低,中部和下部的失重时间略有差别,下部失重时间略早。沉降密度较大的区域主要是下部,中部区域密度变化较小。这主要是因为浆体中部融合了上部沉降和本区域沉降双重作用,且发生大量的拖曳—碰撞—翻滚(DKT)[18],密度变化并不明显,但总体趋势仍是降低的;而下部密度升高和上部密度降低变化较快,密度差快速形成,并在最终达到稳定,水泥浆最终的上下密度差为0.510 g/cm3。

表1 实验方案及材料表

图2 测试压力曲线和水泥浆柱各段密度图

3.1.2 考虑滤失的微压力波动测试

分别配置上述水泥浆和无降失水剂水泥浆(表1中标号5号、6号),在仪器中开展考虑滤失的微压力波动测试(实验标号分别为51号、6号)。测试完成后打开仪器上盖,测量液面至添液标准刻度线的距离反算上部水泥浆柱高度H1,下部水泥浆密度依然依据质量守恒原理计算:

式中Hg表示水泥浆柱总高度,m;H1表示上部水泥浆柱高度,m;H2表示中部水泥浆柱高度,m;S表示测试筒面积,m2;mL表示滤失质量,g;mc表示泥饼质量,g;Hc表示泥饼厚度,m。

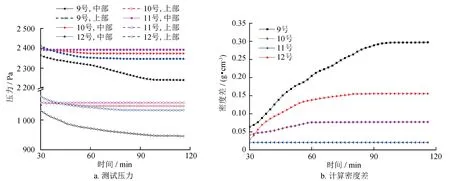

测试完成后量取上部游离液、称重滤失质量和泥饼质量、测量滤失量和泥饼厚度,如表2所示。依据式(1)和式(3)计算上、中、下部密度,与图2中未滤失状态的密度差进行对比,结果如图3所示。

表2 滤失测试结果表

由图3-b可知,浆体滤失时沉降过程也在同时进行,考虑滤失耦合的颗粒沉降较单独沉降所造成的密度差更大。滤失期结束时,未滤失5号浆体的颗粒沉降速度低于经历滤失测试的51号浆体,但滤失期结束后(30 min后)5号浆体密度差增大速率加快,达到平衡的时间也晚于51号浆体,最终的密度差超越5号1浆体。与未滤失相比,滤失后浆体的密度增大,颗粒更为密实,密度差减小。因此,滤失对水泥浆的沉降稳定性影响较大。图3中不同滤失量的浆体沉降测试表明,滤失过大(6号)时,水泥浆在滤失期间的沉降现象更为明显,滤失期结束时密度差较大,这是由于控水不力时滤失速度过大而造成颗粒迅速沉降,但滤失结束后,由于整体的密度增大更多,颗粒更密实,沉降速度反而小于滤失量较小的体系(51号),最终的密度差也较未滤失和低滤失体系的小。

3.2 影响因素分析

3.2.1 黏度的影响

固井水泥浆中加入分散剂主要是为调节流变性满足其固井需求,但是分散剂的加入改变了颗粒间的电荷情况,从而降低了水泥浆的黏度,进而降低了颗粒沉降的拖曳力,使得浆体沉降稳定性变差。以最常用的磺化丙酮甲醛缩合物类分散剂为例,对不同加量下水泥浆滤失后的沉降稳定性进行测试,测试及计算结果如图4所示。由图4可知,黏度对水泥浆颗粒沉降影响显著,随着黏度增大,浆体沉降达稳时间缩短,密度差变小。这与未考虑滤失的实验结论类似[19],主要是因为黏度提升后浆体曳力提高了,颗粒沉降阻力增大,水泥浆滤失对该规律未产生颠覆性影响。当稠度由8 Bc增大至16 Bc时,浆体上下密度差大幅度降低;当稠度为28 Bc时,密度差仅为0.01 g/cm3,浆体稳定性强。

图3 51号和6号浆体测试压力曲线及换算密度图

图4 1~5号浆体压力测试曲线及密度差图

3.2.2 温度与降失水剂耦合

温度对水泥浆沉降稳定性产生影响的作用机理主要是通过改变黏度和分子运动速率来实现的。一般情况下,温度越高浆体黏度越低、分子运动速率越快,水泥浆沉降稳定性越差[20]。但是滤失对温度也较为敏感[21-23],因此需考虑其耦合作用。选取常用的成膜型非渗透类(3号)和高分子聚合物类(7号)两种降失水剂,分别测试其不同温度条件下滤失后的浆体沉降稳定性,温度范围选择40~80 ℃,测试结果如图5所示。

成膜类降失水剂(3号)是在压差作用下于反应釜底部形成薄膜而控制浆体滤失的[24],温度越高成膜速度越快,因滤失造成的密度差反而越小,但高温时分子运动加快导致沉降作用加大。因此,对于3号浆体,沉降、滤失耦合作用后,呈现出一种无规律的现象(图5):沉降实验开始时,60 ℃条件下密度差最小,80 ℃时则最大,低温40 ℃反而介于两者之间;而沉降后期及稳定期,温度主导了浆体颗粒的分层,密度差随温度的增大呈现出规律性增大的趋势。对于高分子聚合物类降失水剂(7号),温度越高,滤失结束时初始密度差越大、达稳时密度差越大。对于两种降失水剂体系来说,60~80 ℃温度区间密度差增值均大于40~60 ℃温度区间密度差增值,高分子聚合物类降失水剂体系在各个温度条件下的密度差均小于成膜类,稳定性更高。

图5 3号和7号浆体不同温度压力测试曲线及密度差图

3.2.3 固相颗粒的影响

为了探究固相颗粒对水泥浆沉降的影响,配置相同密度,不同水固比的低密度水泥浆,调节分散剂加量使其黏度相近。密度设计为水灰比较高的1.35 g/cm3,减轻材料分别为粉煤灰和漂珠,具体材料配比见表1中序号9、10、11、12,测试其滤失后的微压力波动,结果如图6所示。当粉煤灰含量为25%时,上下密度差达0.28 g/cm3,随着水固比的减小(9~11号),浆体上下密度差大幅降低,水固体1.10时密度差仅为0.02 g/cm3。采用漂珠可进一步降低同等密度水泥浆的水固比至0.48,但浆体(12号)上下密度差大于水固比1.21的粉煤灰水泥浆(11号)。分析认为,这主要是因为漂珠密度较小,滤失过程中仪器向下的力可迫使颗粒下沉,但其作用力随着滤失结束而消失,浮力使其持续上浮,浆体继续分层,虽然水固比较小,但密度差较大。因此,水固比对浆体稳定性的影响因材料的不同而产生差异。

3.2.4 触变性的影响

分析图2中水泥浆沉降过程可知,若水泥浆停止流动后迅速增稠(触变性强),必定可在一定程度上阻止浆体中颗粒的沉降。当水泥浆形成强触变性的时间处于高速期内时可提前结束高速沉降而降低最终的沉降结果。因此,提高水泥浆触变性降低因沉降造成的密度差是可以预期的一种方法。

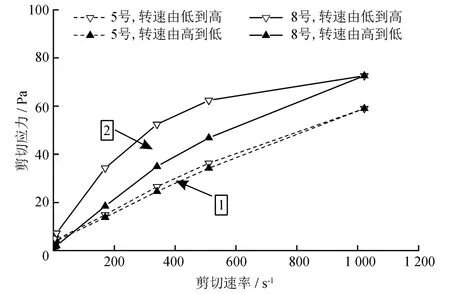

选用对滤失影响较小的聚合物类触变剂A和B[25],各外加剂加量见表1中的8号配方,对比样为除触变剂外其他外加剂均相同的5号配方。室内测试的触变剂A和B的作用发生时间分别为21 min和9 min,采用滞后环法分别测试加入触变剂前后水泥浆的触变性(以触变剂A为例),测试结果如图7所示。由图中可知,加入触变剂后水泥浆(8号)滞后环面积大于对比样(5号)的面积,触变性能较好,符合实验设定的要求。

分别测试上述5号、8号A、8号B水泥浆滤失后的沉降稳定性。由于触变性水泥浆在极短的时间内发展了较高的胶凝强度,液柱压力测试难以表征其颗粒沉降。因此,关闭测压阀门,滤失测试结束后将样品养护24 h,拆除水泥石柱,测试柱体由上至下各段的密度,结果如图8所示。

图6 不同固相颗粒水泥浆压力测试曲线图

图7 水泥浆的触变性对比图

由图8可知,与微压力波动测试相比,水泥浆沉降养护后密度差结果略大。这主要是因为失重开始、停止测试后仍有一定的沉降,但该过程中整体沉降并不大,最终差距较小。沉降后重浆主要沉积在下部也与微压力波动的测试规律相同,表明微压力波动测试的准确性较高。加入触变剂后水泥石的上下密度差从0.339 g/cm3分别降至0.119 g/cm3、0.010 g/cm3,8号B水泥浆胶凝结构形成时间更短,浆体处于沉降高速期的时间较短,水泥石柱的上下密度差更小。

图8 不同水泥浆的分段密度图

4 结论

1)设计的微压力波动测试仪器可以实现采用微压力波动测试水泥浆沉降稳定性的目的,该方法可对浆体沉降的全过程进行测试,也可考虑滤失的耦合作用,测试方法更为贴近实际的井下工况。

2)水泥浆颗粒沉降过程可分为高速期、低速期、稳定期和失重期,考虑滤失耦合作用后浆体分层有所缓解,但滤失量越大,浆体上下密度差越大。

3)降失水剂种类中高分子聚合物类在不同温度条件下的浆体稳定性优于成膜类,黏度越高、触变性越强,浆体上下密度差越小。

4)水固比对浆体稳定性的影响因材料的不同而产生差异,粉煤灰体系中水固比越小,浆体稳定性越高,漂珠体系的水固比较小,但更容易分层。