基于非稳态激励信号的控制回路非线性检测

陈小强,钟 丹,谢 磊,王德华,顾涤枫

(1.中电华创电力技术研究有限公司,江苏 苏州 215123;2.浙江大学 控制学院,杭州 310027)

0 引言

现代火电工业的迅猛发展给自动化控制技术带来越来越多的挑战,控制回路性能好坏与工业生产的质量、生产成本以及操作的安全性息息相关,直接决定着电厂的生产效益和经济效益。控制回路的振荡是控制器性能低下的显著表现特征之一,具体表现为控制回路中信号的周期性异常波动变化。

引发控制回路振荡现象的常见原因可分为线性成因和非线性成因两部分。线性成因主要包括控制器整定不当、不同控制器之间的交互影响等因素,其中控制器整定不当所造成的回路振荡现象可以通过合理调整控制器参数来消除。非线性成因主要包括传感器故障、阀门粘滞、外加振荡扰动和过程非线性等,非线性成因会引起周期性放大的不稳定情况(极限环),从而导致控制回路中产生振荡现象。当工业生产过程中的某个环节出现振荡现象时,振荡会通过循环流体、反馈作用和内部物质耦合等方式传播到其他回路,造成多个回路同时产生振荡,甚至造成厂级振荡。因此,能否准确检测控制回路中的非线性,对后续的振荡成因检测和整修工作有着重要的指导意义。

现有的非线性检测方法多使用稳态激励信号(如正弦波、多重正弦波、随机稳态信号、随机相位多重正弦波等)[1],这类方法存在的问题有:

第一,使用稳态激励信号时,当过程非线性程度较弱时,非线性失真容易受到测量噪声的干扰而难以检测到。

第二,在量化过程非线性程度随输入激励变化时,需要进行多次重复实验,改变激励信号的方差以观察过程输出非线性强弱的变化,这必将导致运算量的增大和耗时的增加。

针对以上问题,本文基于多重正弦波激励检测[2]提出一种利用非稳态激励信号进行过程非线性检测的算法,并设计非线性检测监控指标,以量化过程非线性程度。

1 基于稳态激励信号的非线性检测简介

1.1 问题描述

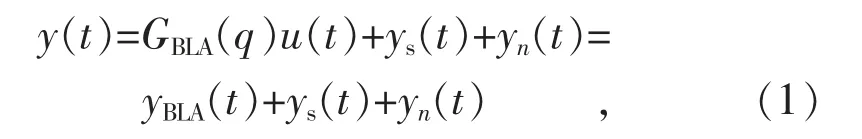

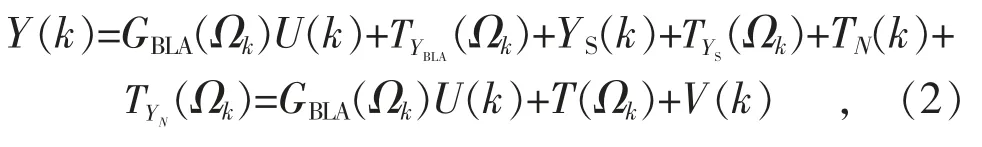

本节将介绍利用稳态激励信号进行过程非线性检测的一般性原理。设一非线性系统的输入、输出关系定义如下:

式中:y(t)为过程输出;t 为时间;q 为位移算子;GBLA(q)为在最小二乘意义下对过程系统的最优线性估计;u(t)为过程输入激励;ys(t)为系统输出的非线性部分,其值取决于输入激励的能量大小;yn(t)为过程中包含的随机噪声;yBLA(t)为输出中的线性部分。

对式(1)进行离散傅里叶变换后得到频域表达式:

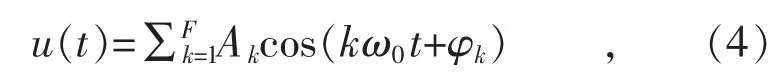

式中:Y(k)为过程输出,k 为傅里叶因子;U(k)为过程输入;N 为噪声,ωs为采样频率;T(Ωk)中的加和项分别表示系统输出的线性部分、非线性部分及噪声部分由于进行了傅里叶变换出现的频谱泄露造成的广义瞬时项(简称泄露误差,如图1 所示);V(k)为输出噪声,V(k)=为非线性失真,YN(k)为测量噪声。

1.2 快速算法简介

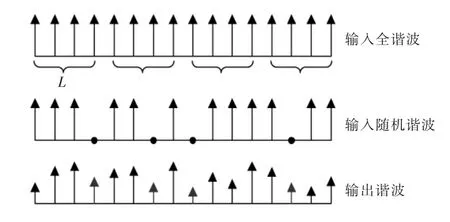

Pintelon&Schoukens 早先提出一种基于多重正弦波稳态激励的非线性检测算法[2],称其为“快速算法”,利用一个经过调频设计的周期激励信号u(t),检测系统输出中的非线性失真情况:

式中:ω0为基础频率;F 为正弦波谐波数;幅值{Ak}可以根据实际应用场景自定义;{φk}是一组在[0,2π)上均匀分布的随机相位,其满足基于上述多重正弦波激励的非线性检测的关键在于输入信号仅在固定的一组频率上存在激励记做Ψ),这表示输入信号在其他频率上是不存在能量激励的,理论上输出信号在Ψ以外的频率上也不存在能量。

图1 信号截断及频谱泄露效应

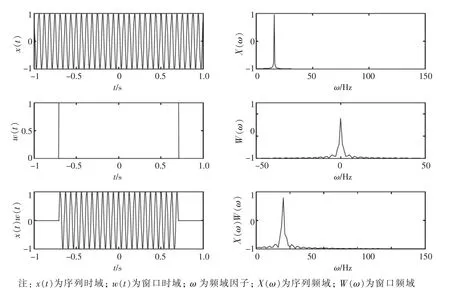

图2 基于多重正弦波激励的非线性检测原理

“快速算法”原理如图2 所示,利用式(4)产生一组连续的谐波频率,取每L 条谐波为一组,每组随机去除其中的一条谐波,剩余的谐波频率组成Ψ。

2 基于非稳态激励信号的控制回路非线性检测算法

2.1 非稳态激励信号设计

本文提出用非稳态激励信号代替稳态激励信号进行过程非线性检测,具体步骤如下:

第一步,按照式(4)生成一组多重正弦波稳态激励信号u(t),取每L 条谐波为一组,每组随机去除其中的谐波(范围取[0,L))。

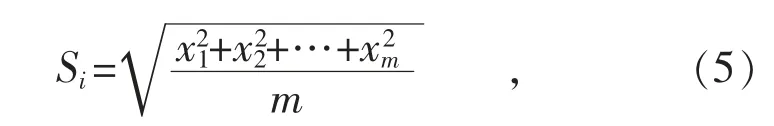

第二步,设第一步产生的稳态激励信号u(t)的第i 个周期为ui(t),将ui(t)均分为M 段,每段包含m 个数据点,计算每段信号的均方根值:

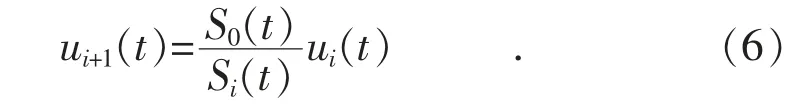

式中:xm为采样样本点值。利用初始S0(t)和插值求得的Si(t)之间的比率确定下一个周期的时域取值,定义为:

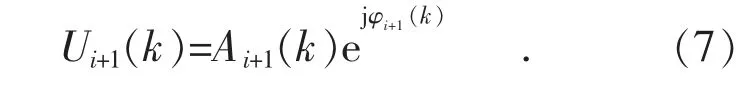

第三步,计算第i+1 个周期信号的傅里叶变换,定义为:

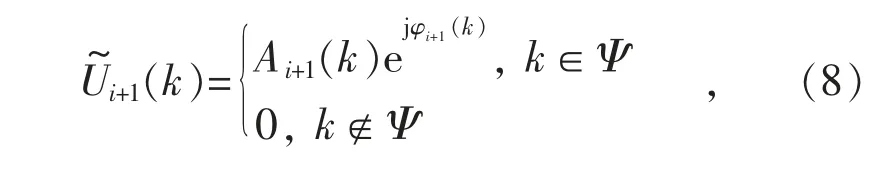

为了保证前后周期的频率一致性,需要保留Ui+1(k)中属于频域Ψ 内的频率部分,除去剩余部分,即:

经过上述步骤处理后的非稳态多重正弦波激励信号及其频谱如图3 所示。

图3 非稳态激励及其频谱

2.2 基于局部多项式法的泄露误差估计算法

本节提出一种利用局部多项式法[3-7]拟合过程曲线以得到最优线性估计GBLA(q)和输出噪声V(k)的算法,步骤如下:

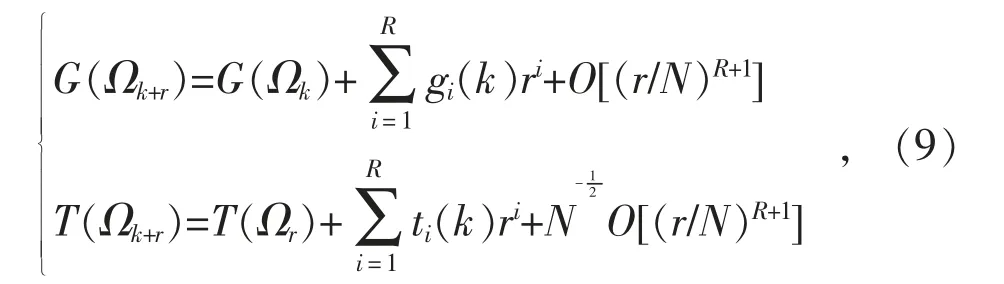

第一步,将非线性系统的泄露误差T(Ωk)和最优线性估计GBLA(q)在频谱(k+r)附近进行泰勒展开,其中r=0,±1,…,±n,n 表示测量点数。由此得到:

式中:(R+1)为泰勒展开的阶次;O(*)为泰勒展开的余项。将G(Ωk),T(Ωr)以及泰勒展开系数gi和ti(i=1,2,…,R)组成一个行向量Θ,其相应功率组成列向量M(k,r),可知M(k,r)与输入信号U(k)的大小有关。

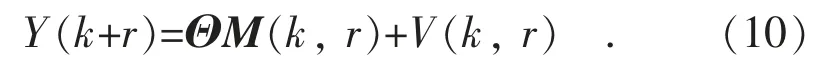

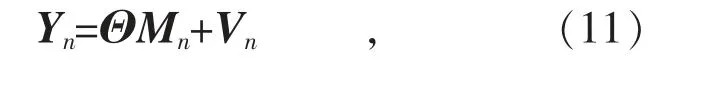

第二步,将式(9)带入式(3)可得:

将式(10)转换为矩阵方程组形式可得:

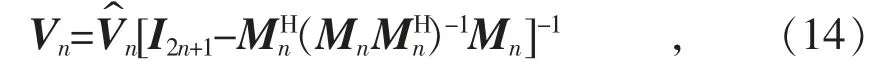

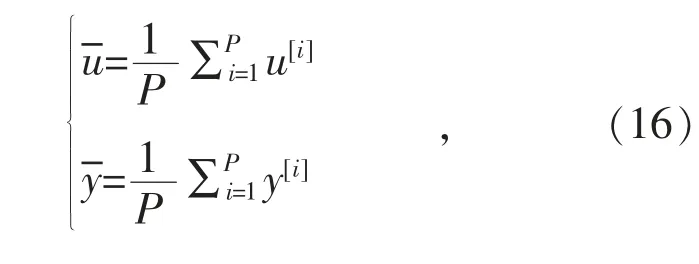

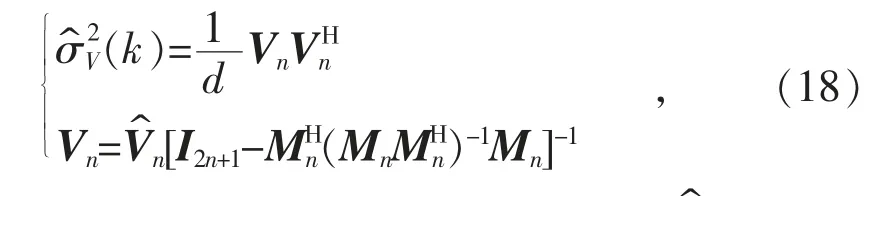

式中:Yn∈C1×(2n+1),Mn∈C2(R+1)×(2n+1),Vn∈C1×(2n+1),取r=0,±1,…,±n。

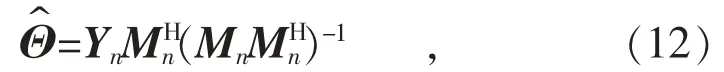

第三步,利用最小二乘法[7]求取Θ 的最优估计为:

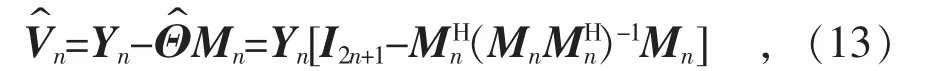

第四步,计算基于最小二乘法算法的残差:

式中:I2n+1为2n+1 维的单位矩阵。

由此可以求得输出噪声Vn的方差估计为:

式中:d 为自由度,d=2n+1-2(R+1)。

2.3 测量噪声处理

本节提出一种利用信号周期性估计输入、输出信号中所包含的测量噪声的方法,具体计算为:

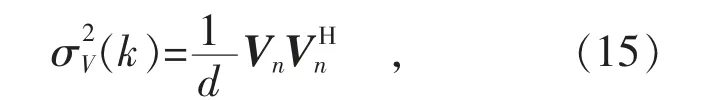

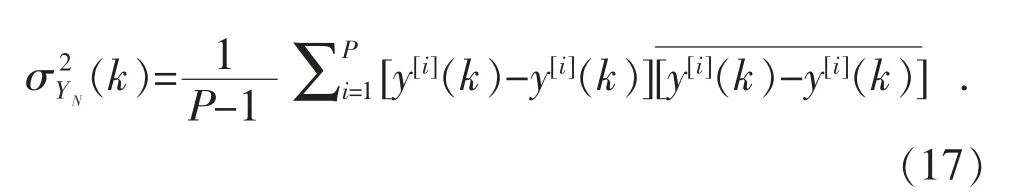

式中:u[i]和y[i]分别为输入、输出信号的第i 个周期,当周期数P 足够大时,根据大数定律u 和y将会趋近于其期望值[8-9]。可以得到测量噪声YN(k)的估计方差为:

利用周期性估计输入输出信号中的测量噪声干扰后,就可以利用式(14)检测输出信号中的非线性失真情况,进一步利用式(15)量化非线性失真程度。

2.4 非线性检测量化指标设计

由2.2 节可知输出信号的总输出噪声方差估计为:

式中:Vn为待测过程的输出噪声部分,Vn为利用最小二乘法求解时产生的残差部分,两者需要注意区分开[10-11]。

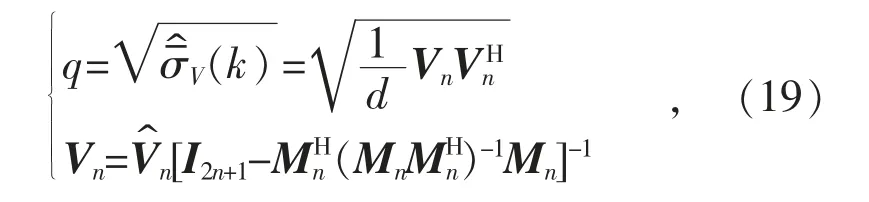

在估计非线性失真情况前,利用2.3 节提出的周期性方法除去Vn中所包含的测量噪声后,可得到在零假设下的输出噪声,本文提出的基于非稳态激励信号的非线性检测量化指标如下:

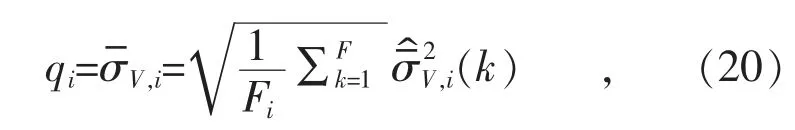

结合图3,利用非稳态激励信号观测非线性失真程度随输入激励方差的变化情况时,将每个周期的信号均分为M 段,每段均用局部多项式法估计其非线性失真情况,按段估计其非线性量化程度为:

式中,Fi表示第i 段信号内所包含的谐波数量,i=1,2,…,M/2。

2.5 基于非稳态激励信号的控制回路非线性检测算法

本文提出基于非稳态激励信号的控制回路非线性检测算法,具体步骤如下:

第一步,根据2.1 节提出的非稳态激励信号设计算法步骤构造激励输入信号u(t),其中各谐波的幅值{Ak}可视待测过程情况按经验初始化取值,如无其他说明本文默认取1,并根据实际情况限制u(t)的均方根值以控制信号能量。

第二步,将非稳态激励信号输入待检测回路,待响应稳定后开始采集输出信号,要求采样点不少于140 个,以满足最低信号长度为128 的要求(非线性检测时默认去掉前12 个点)。

第三步,利用2.3 节提出的基于信号周期性的去噪法,估计输入、 输出信号中的测量噪声YN(k)。

第四步,基于输出数据利用2.2 节提出的局部多项式法求取过程的最优线性估计GBLA(q)和输出噪声V(k),经过第三步处理后,理论上此时的输出噪声中仅包含非线性失真Ys(k)。

第五步,将输出噪声V(k)代入式(19)中计算非线性量化指标q,当q 小于阈值ε 时,判断过程不存在非线性情况,反之则判断回路中存在非线性。阈值ε 按经验取值,如无特别说明本文默认ε=1 dB。

3 工业案例测试

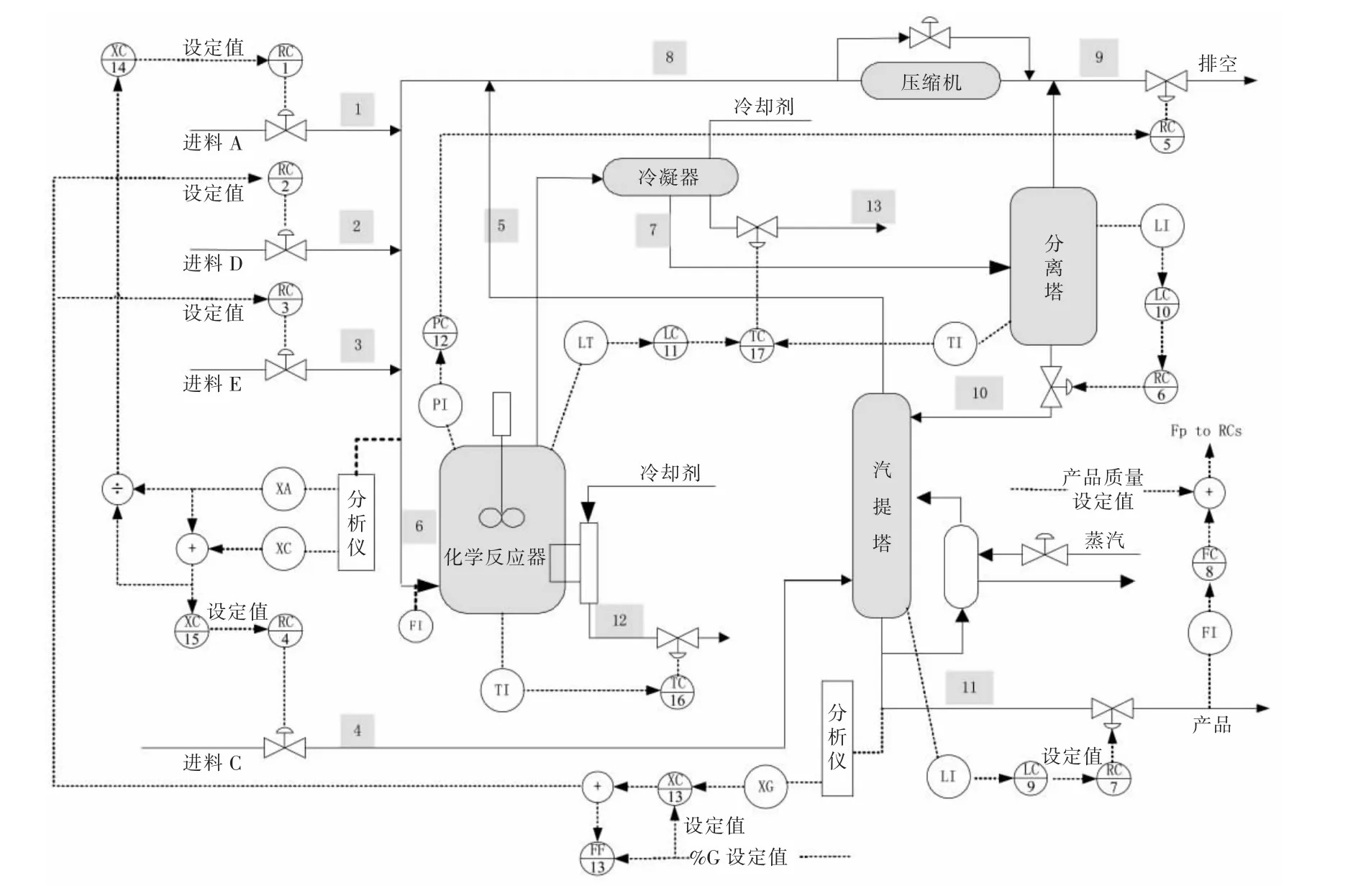

基于TE(Tennessee Eastman)仿真平台[12-13]产出的数据集验证本文提出的基于非稳态激励信号的非线性检测算法。TE 过程流程如图4 所示。

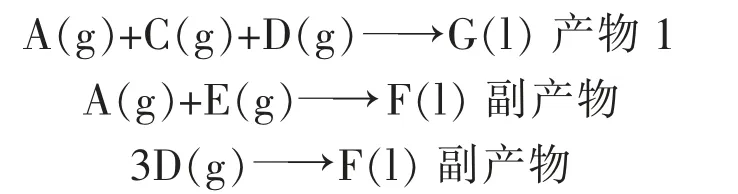

图4 包括化学反应器、压缩机、冷凝器、气液分离塔和汽提塔共计5 个单元组件,共包含41个可测量变量(22 个连续变量和19 个成分变量)。其中过程包含4 种气体原料A,C,D 和E,2 种液态产物G 和H,还包含副产品F 和惰性气体B,其产生的不可逆放热化学反应为:

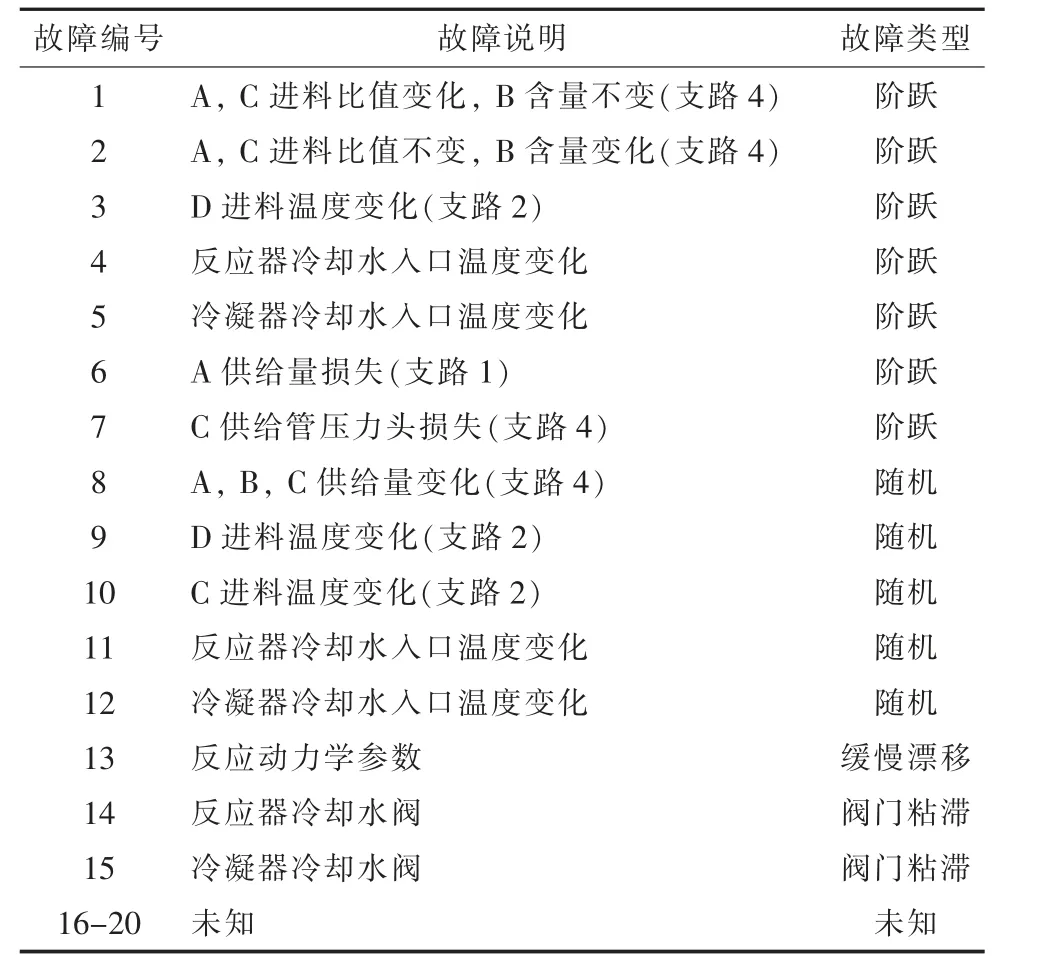

TE 过程故障说明如表1 所示。除去正常运行状态外,TE 过程还包括20 个典型故障,其中有5 个未知故障。本节选择反应器冷却水阀所在故障回路为研究对象,引入本文提出的非稳态激励信号进行非线性检测[14]。采集回路输出,采样频率为0.1 Hz,采样周期数共计P=50,每个周期被均分为6 段,共分为3 种不同大小的激励方差。

表1 TE 过程故障说明

图4 TE 过程流程

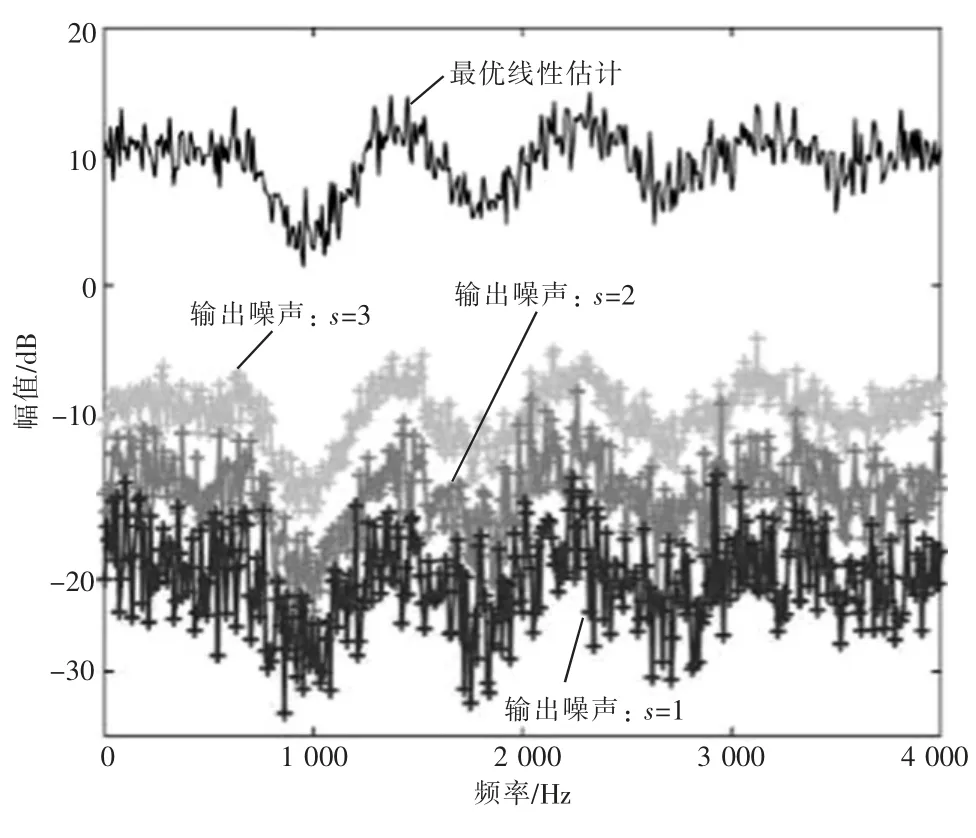

不同激励方差下的非线性检测结果如图5 所示,检测到的输出噪声中的主要成分为故障过程中所含的非线性失真部分,因此判断待测过程中存在非线性情况,同时验证了本文提出的非线性检测算法在实际工业过程中具有良好的检测性能。s=1,2,3 分别表示在3 种不同大小的激励能量下所造成的非线性失真强弱,验证了过程非线性失真强度和输入激励能量之间的正相关关系。

图5 不同激励方差下的非线性检测结果

4 结语

本文提出了一种基于非稳态激励信号输入的控制回路非线性检测算法。该算法能够区分出构成待测输出信号中的4 个成分:线性输出、非线性失真、测量噪声和频谱泄露误差。 在此基础上,为消除非线性检测过程中产生的频谱泄露误差对检测结果的干扰,提出一种利用局部多项式法估计泄露误差的方法,利用最小二乘法计算过程的最优线性估计和输出噪声。本文基于非稳态激励信号设计了一种能在单次实验中提供多种不同程度大小的激励信号能量的方法,相比稳态激励信号实验需要多次改变信号方差以进行多次实验的计算量,该方法在节约计算资源方面具有明显的优势。