大型汽车滚装船薄板分段划分研究

王 立

(厦门船舶重工股份有限公司,福建厦门 361026)

0 引言

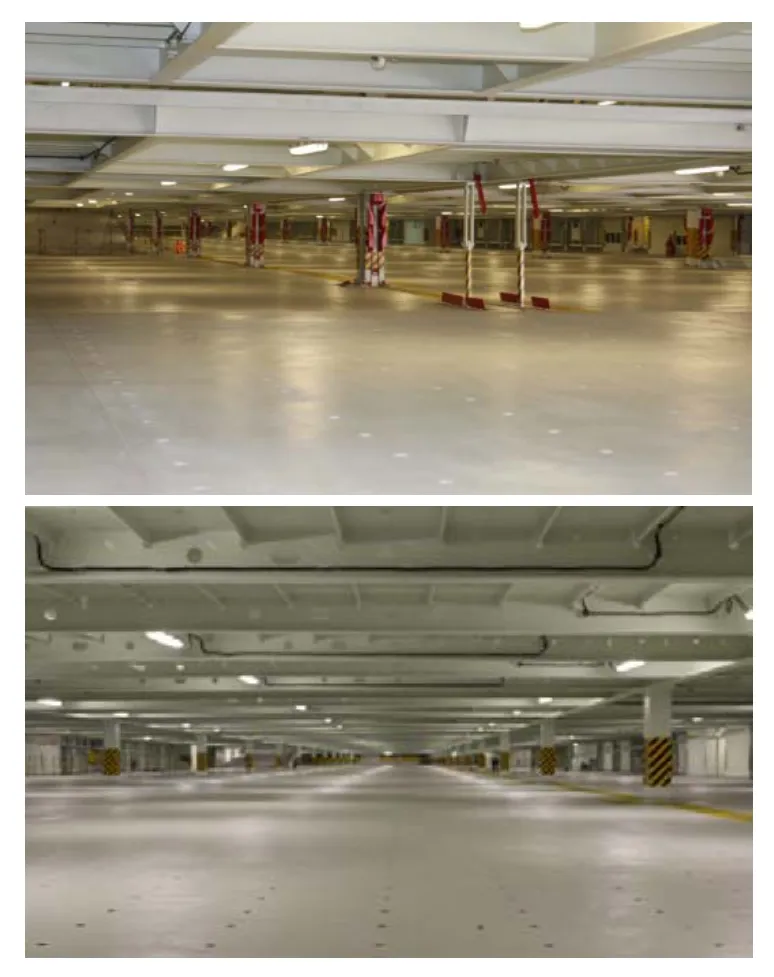

大型汽车滚装船要求船舱内车辆通行及停放,船舶货舱区域内往往具有通畅、无结构障碍的特点。货舱区域内不设置横舱壁,考虑到装车数量、车辆布置、各层通道设计等主要因素,造成主要车辆货仓宽度大,主体结构横梁和纵桁较小,以增大各层甲板使用空间。主甲板以上甲板厚度6 mm~8 mm,属于典型薄板结构。货舱内设置二排H型支柱,以减少主体结构横梁、纵桁的跨距,同时承受来自各层装车甲板的平均载荷。滚装船结构特点决定了滚装船结构的横向强度弱,船体容易发生扭曲变形。在分段运输、吊装过程中薄板分段结构必须考虑到结构变形的可能,因而分段划分合理性对于船舶建造效率和质量具有重要意义。

随交通运输的发展,汽车滚装船呈现大型化趋势。其中承接的8 500车汽车滚装船,是我国建造的首艘世界最大型汽车滚装船。依托企业承接大型汽车滚装船项目,开展薄板分段划分研究,以提高船舶的建造质量和效率。

1 8 500 PCTC技术参数及船型概述

1.1 主要技术参数

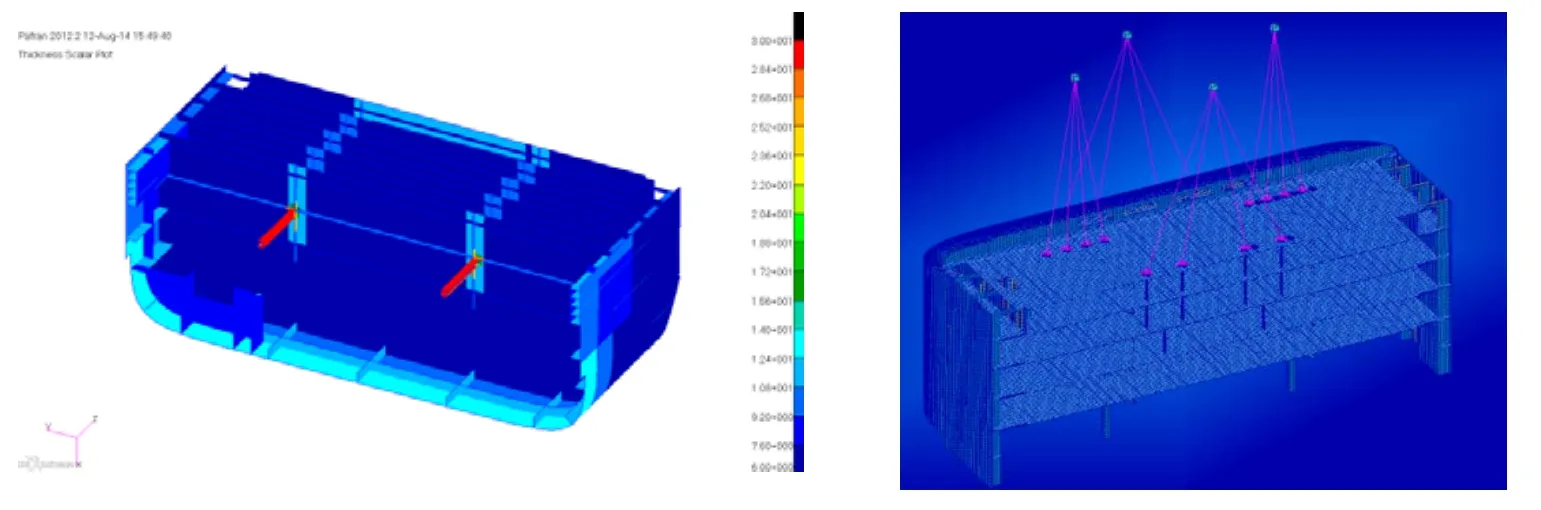

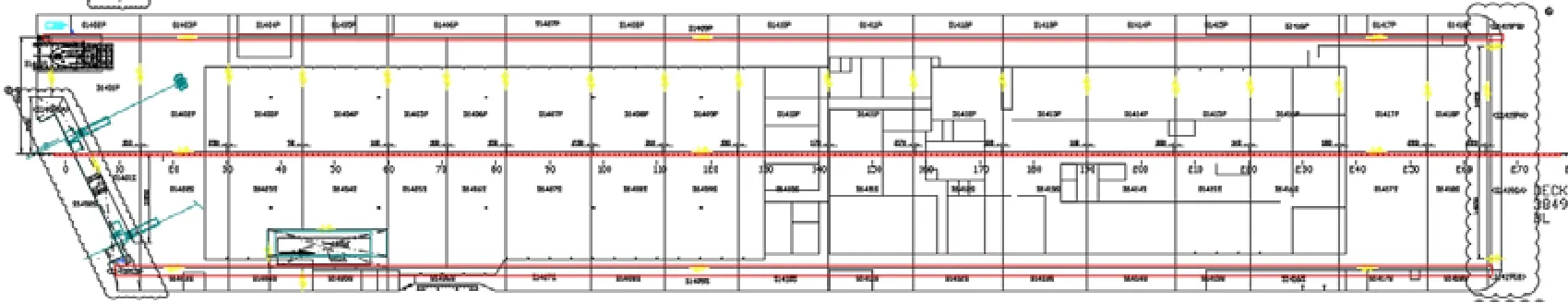

图1 内部结构

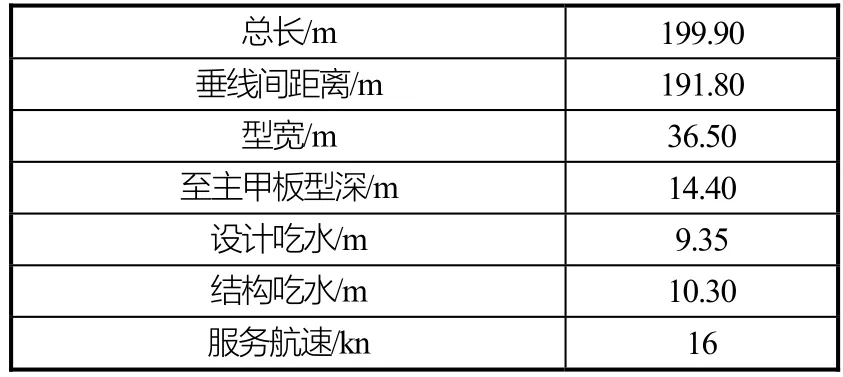

表1 主要参数表

1.2 船型特点介绍

8 500车汽车滚装船外型如图2所示,包含13层装车甲板及顶层车库(位于第14层甲板),其中的5层甲板为活动甲板,第五和第八层甲板为水密甲板,包含艉门和边门两进出通道。

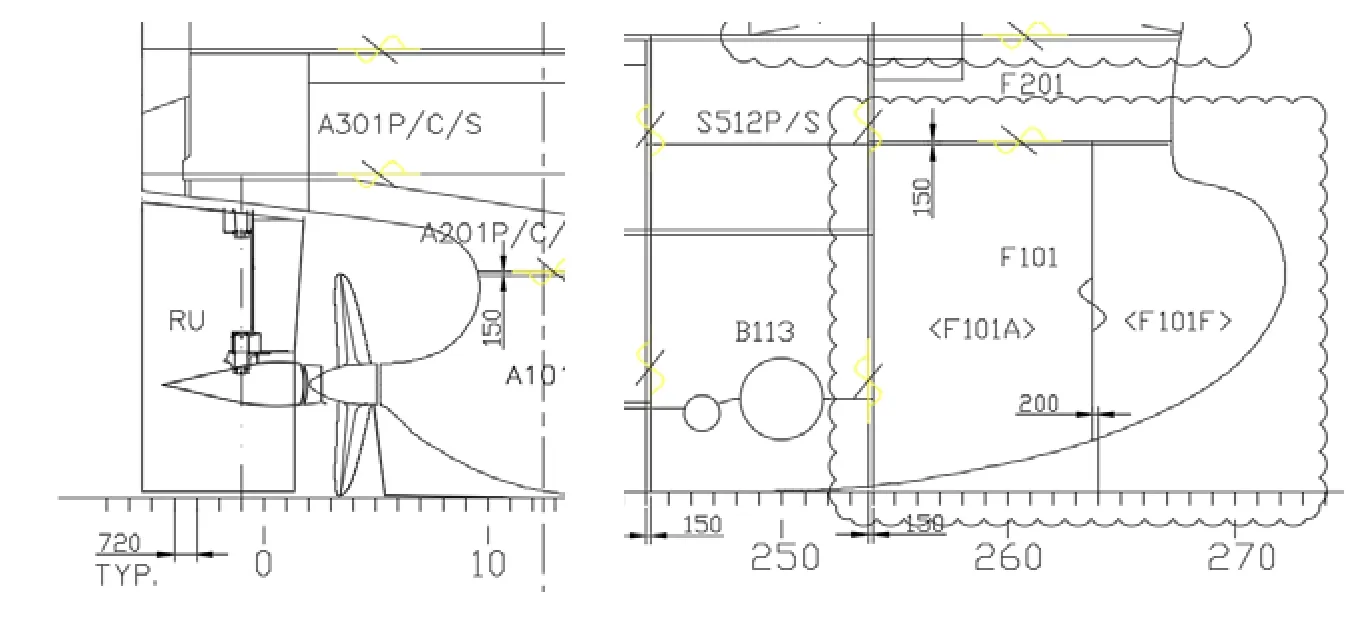

各层甲板内部采用坡道连通,除一、三层甲板为固定式,其他皆为活动坡道。船舶推进为单机单浆尾机型、减租球鼻艏及方艉船型。

8 500车船型特点可概括如下:

1)宽体。更加有利于车辆布置。

2)上层建筑庞大,稳性要求高。

3)车辆舱为纵向骨架,横向舱壁较少,采用高强钢薄板结构,强度要求高。

4)安全性要求高。设置多水密隔间,满足破舱稳性规范的要求。

5)节能环保性要求高,安装SCR系统,满足IMO NOX排放要求。

6)系统庞杂。包含无人机舱、一人桥楼、Ro-Ro系统等各种系统,保证整条船的正常运营。

7)船体薄板重量占整船重量 75%以上,高强钢占比达63%。

图2 8500PCT C船

2 薄板分段划分原则

2.1 运输与吊重

分段主体尺寸和重量决定因素包括:船厂的起重能力、运输能力。对于钢材,则采用水路运输,由材料码头起重机从驳船上卸料,再通过平板车将钢材从材料码头运输到钢料堆场。钢料堆场内钢板吊运采用电磁吊运,型钢则采用成捆吊运,以减少变形。依据企业现有设备起重能力,起重船坞坞龙门吊为800 t,设计最大薄板总段重量≤600 t;大型平板车最大负载 420 t,设计薄板大组立最大重量≤380 t;小型平板运输车最大负载134 t,设计薄板中组立最大重量≤100 t。考虑实际智能薄板生产线生产能力和车间设备生产布置,薄板小组立尺寸为12 m×8 m×3 m,最大重量≤50 t。分段重量计算原则包括:结构重量、临时加强材料、预舾装管路、预舾装小型设备等。

2.2 生产计划和劳动量

依据交船日期,设定以生产部为中心的建造组织计划,设立专项管理项目组。对于主要场地,如分段堆场等,采用下述原则:8 500车汽车滚装船侧向投影面积8 049 m2,因此实际分段堆场面积至少应为侧向面积的1.4倍,即为11 268.6 m2。考虑汽车甲板为薄板结构,吊装、焊接易变形,分段合拢精度控制难,因此船体上层建筑采用先舷侧,在平面合拢方法;主船体采用先中间,后两边分段合拢方式,尾部在总段合力方法;同时为缩短船坞建造周期,采用一船半建造方法,以提高生产效率;船体生产设施工作班制主要为两班制,年工作日为250天,工人设计年时基数则为1 790 h。因此如年造产品计划,按照豪华邮轮1条、滚装船(Ro-Ro)2条、客滚(Ro-pax)船2条,物量如表2所示。

表2 分段划分数量说明

2.3 主要工艺原则

主要工艺原则有以下这些:

1)汽车滚装船、邮轮、客滚船等主甲板以上以规则薄板结构为主,按照薄板生产线设计的生产设施按最大钢板尺度12 m×3 m,单张钢板最大重量10 t,最大型钢长度12 m配置,设定室内生产中组立分段最大尺度为12 m×18 m,最大重量为100 t,小组立最大尺寸12 m×8 m,最大重量为50 t。

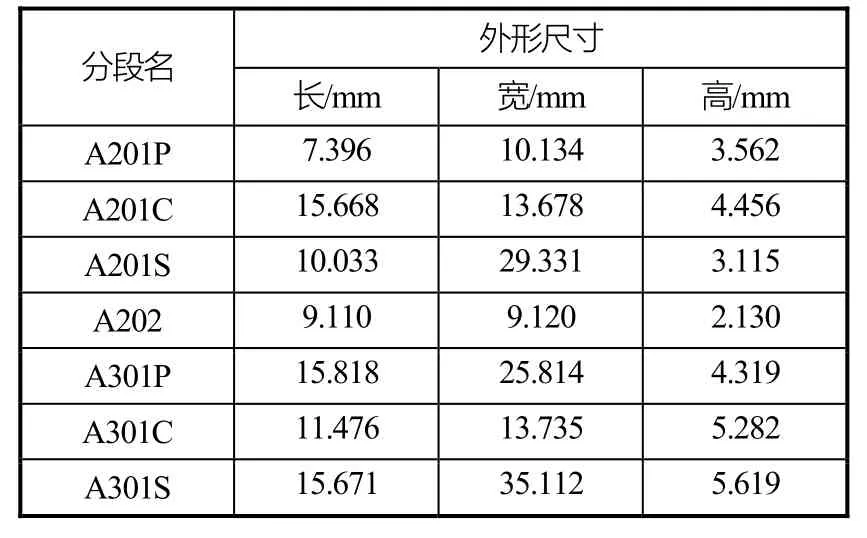

表3 部分分段主要尺寸

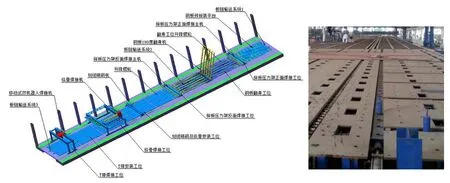

图3 薄板分段生产线

2)起重机吊运钢材时,钢板采用电磁吊型式,以减少变形,型钢采用成捆吊运。

3)钢板切割方面,利用现有数控等离子切割机、高精度门式切割机,并添置激光切割机,以提高切割精度,减少由热输入引起的变形。

4)型材切割使用型钢自动切割流水线。

5)型材的弯曲加工采用肋骨冷弯机。

6)室内生产分段最大尺度为12 m×18 m,最大重量为100t。

7)薄板平面分段生产采用平面分段流水线,且流水线要求具备铣边功能。

8)薄板平面分段在室内进行反态建造,使用专用装置进行翻身。

3 薄板分段位置划分研究

3.1 车辆甲板分段

1)分段的长度

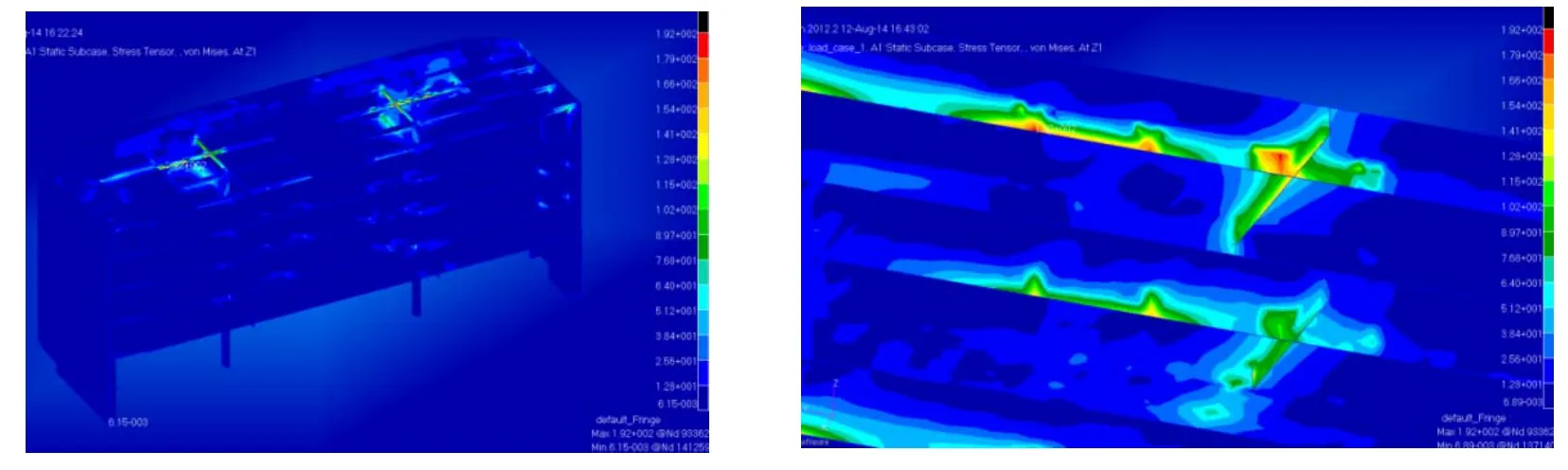

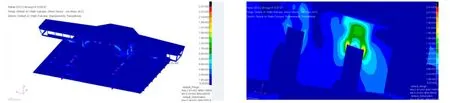

依据汽车滚装船车辆甲板纵骨架式特点,有限元吊装结果如图4~图6所示,分段模型加强后模型中板单元最大应力192 MPa,满足材料许用应力要求(规范值≤235MP)和钢板规格,一般取12 m~20 m,最长不超过22.5 m。

图4 板厚及吊装边界条件

图5 结构修改后应力分布和结构厚度图

图6 结构加强

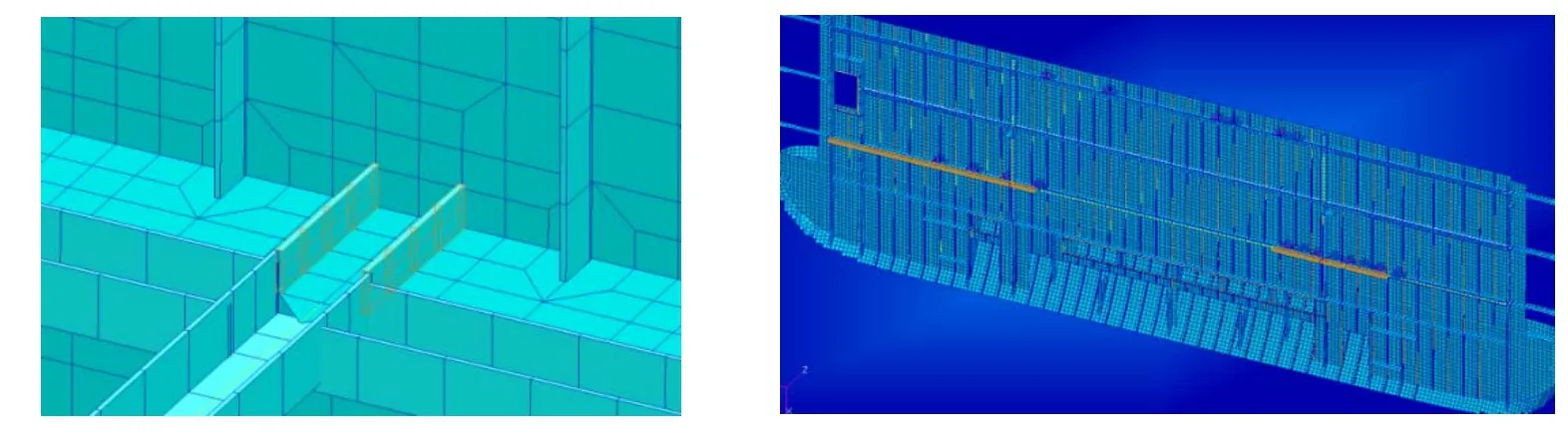

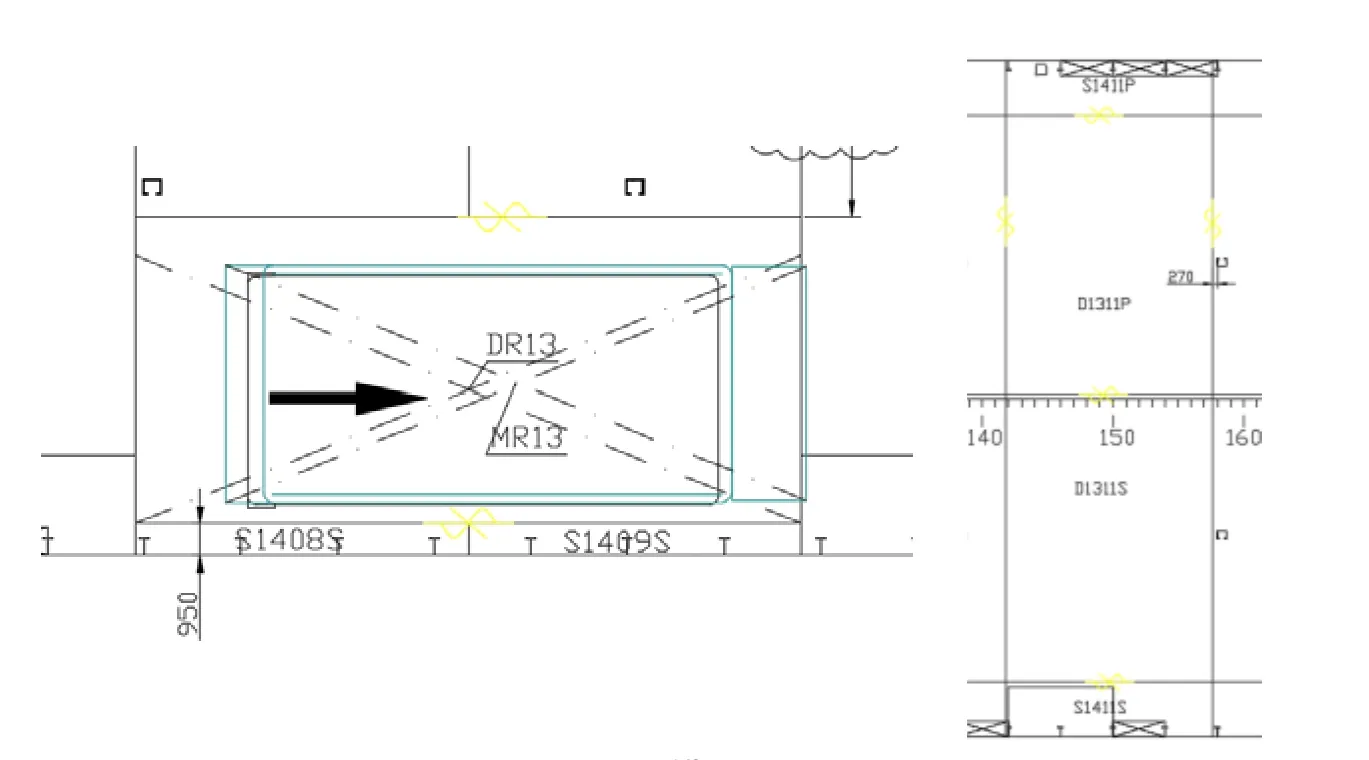

2)总体分段的横向划分要求

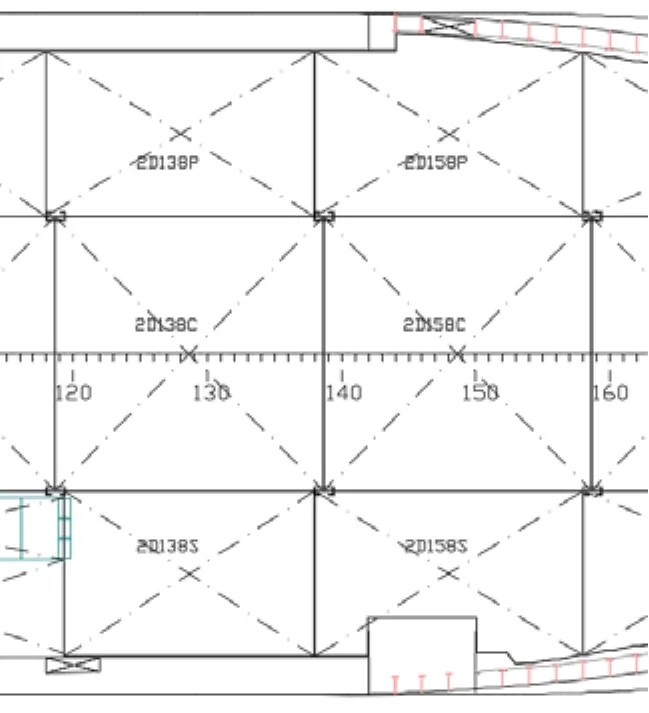

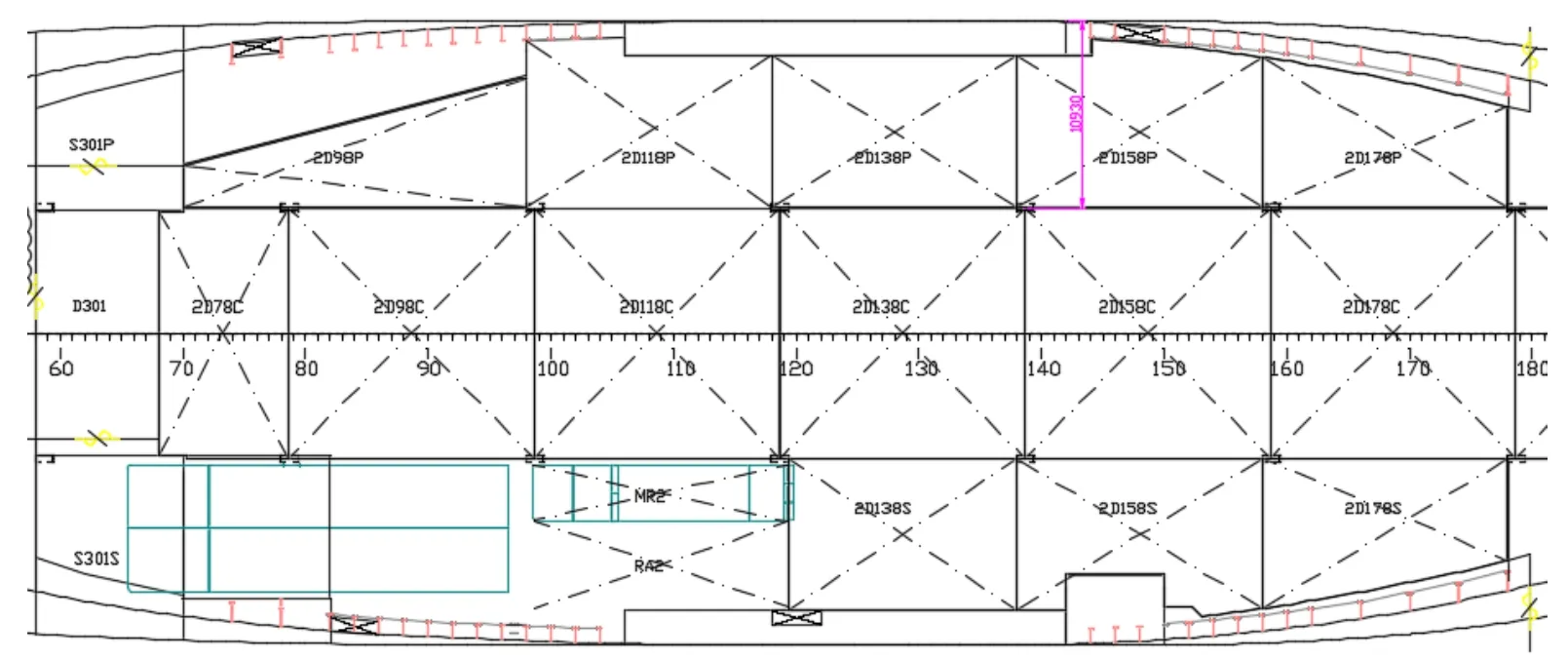

根据汽车甲板板结构特点,8甲板上及以上板厚6 mm,5~7甲板甲板厚8 mm~7 mm,主船体车辆甲板板厚为12 mm~8 mm,上层建筑分段端借口应远离支柱300 mm,避免通道、电梯、主排烟通道等如图7所示。

为利于船坞总组,船体横向分段,划分3大部分,包括两边舷侧分段和车辆甲板分段如图7所示。

考虑到车辆甲板为平直结构,其中分段连接处采用平断面形方式连接。

3)分段的纵向划分要求

根据车辆甲板平直结构特点,其纵向分段划分,以船中为界,分左右对称划分,其中船艉门等特殊部位,单独划分。如图8所示。

4)分段高度的划分要求

车辆甲板分段主要包括:甲板薄板结构、甲板纵骨结构、甲板强横梁结构等,舷侧分段高度最高为5甲板高度,车辆区为3层甲板高度,以薄板减少吊装变型。

5)PSPC规范要求

图7 横向分段划分

图8 纵向分段划分

根据PSPC规范要求,分段合拢缝前后250 mm范围内如果造成涂层破损,则不计入规范所规定的2%破损面积。按照该原则,进行分段划分时合拢缝位置应避开肘板、舱口角隅加强板等结构,将这些分段散件分别归入各个分段内部,做到单个零件不跨分段。在建造过程中,避免了在涂装之后进行分段合拢缝前后的结构焊接,减少了涂层的破坏。

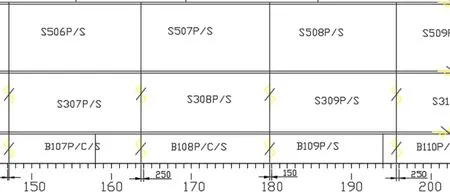

因此薄板分段最大定为16.0 m,高15.5 m,共计108个分段,30个总段,见图9和图10。

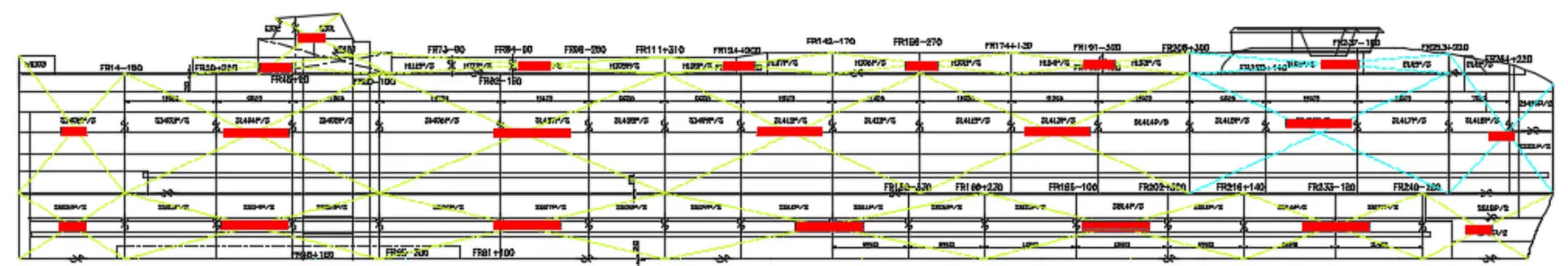

图9 上建车辆甲板分段和总段划分

图10 车辆甲板分段、舷侧结构

3.2 顶部上建分段

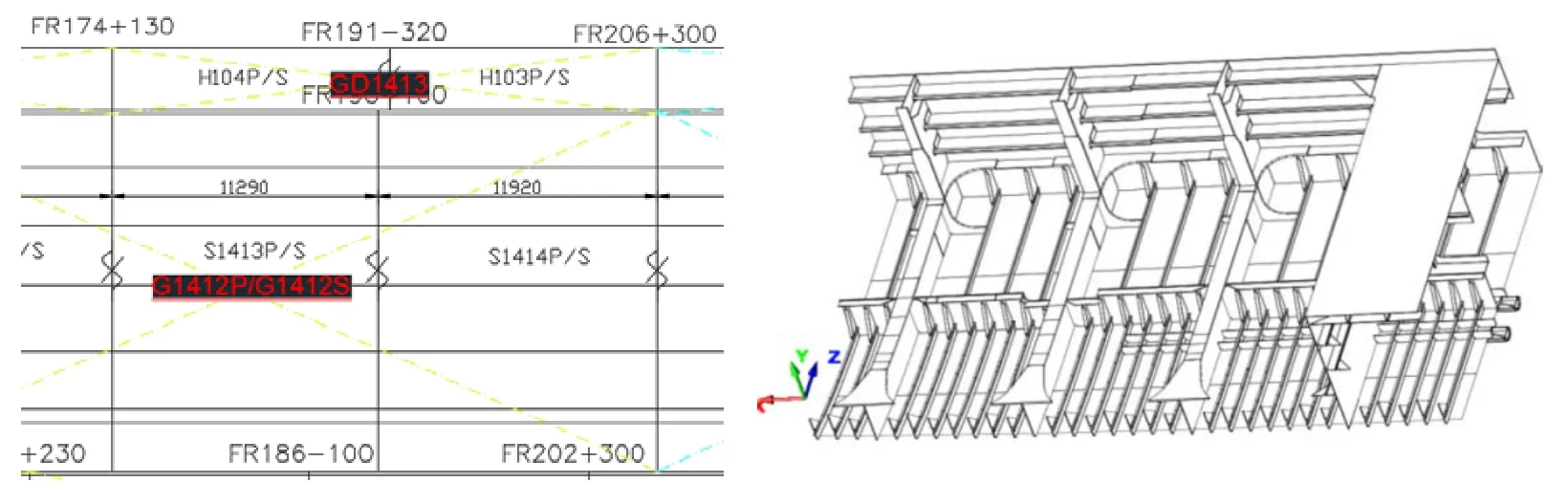

图11 薄板分段吊装应力分布图

顶部上建(包括甲板室)分段的高度均按甲板层划分,即为其本身的高度。由于上层建筑结构较弱,刚性不足,当长度较大时,可在横向划分为若干段。通常上层建筑分段不作纵向划分。考虑对上层建筑的舾装有完整性要求,当上层建筑分段单独完成后,可在平台区总组成多层上层建筑的立体总段,以利进行上层建筑整体舾装。为此,当上层建筑分段横向划分时,上层建筑各层的横向接缝,最好布置于同一船体横剖面上[7-8],如图11和图12所示,H102S段位置Y=-6435 Fr218~220之间的门框上方应力达247 MP。如图10所示,表示应力为49.7 MPa~62.1 MPa,满足许用应力要求(规范值≤235 MP)。

图12 结构修改后应力分布和结构厚度图

3.3 主船体分段

1)主船体分段的横向划分要求(图13)

图13 底部分段划分

主船体相较于上层建筑,甲板厚度较厚,主要乘装重型车,双层底以支柱跨度为依据,划分分段大小,长最大约14 m,宽最大约11 m。

2)主船体分段的分段纵向划分(图14)

滚装船底部为纵骨架式,纵向划分以支柱为跨距为依据,划分为左、中、右3部分。

3)分段高度的划分(图15)

实际滚装船为双层底结构,因此双层底处分段高度以双层底高度为基准,其它分段以2层甲板高度为界确定分段高度,其中双层底约 2.8 m,一层甲板至三层甲板分段高度约 6.5 m,三层甲板至主甲板高度约6.5 m。

3.4 艏、艉分段

考虑其主船体艏、艉处的结构,当采用艏、艉段形式进行单独划分,艏部以防撞舱壁为界,划分包含球艏分段、艏侧推间分段等,艉段为艉舱壁为界,划分舵机间分段,艉轴毂分段等,如图16所示。

图14 底部纵向划分

图15 主船体底分段

图16 艏、艉分段

4 结论

通过对船体重量统计、船厂分段堆场和生产组织进行分析,研究指定薄板分段划分原则,结论如下:

1)全船预舾装率提高到92%以上。

2)依据企业2018年底生产效率统计数据,规划后片体生产效率提高35.81%,小组立生产效率提高40.45%,平面分段生产效率提高24.31%。综合提升效率取上述各工段算数平均值,综合生产效率提升31.24%。

3)采用有限元方法,对大型薄板分段吊装分析是一种有效的检验分段划分是否合理的判断手段。