基于模型曲率变化的3D打印分层厚度优化研究

蔡盼盼 鲁忠臣 郭浩亮

摘要:根据3D打印工艺特点,产品的成型质量和成型时间与分层厚度密切相关。现有的等厚度分层算法方法简单、分层速度快,但成型质量普遍不理想,因此提出一种基于模型曲率变化优化设置分层厚度的自适应算法,建立成型质量、成型时间与分层厚度的多目标优化模型。采用Python语句编写程序并进行实例验证,结果表明,提出的自适应分层算法相较于等厚度分层算法可有效改善成型质量和缩短成型时间。

关键词:3D打印;分层厚度;自适应分层算法;多目标优化

中图分类号:U615

文献标识码:A

DOI: 10.15913/j.cnki.kjycx.2019.08.011

随着3D打印技术的不断普及和应用,产品的成型质量和成型时间越来越受到重视。研究表明,成型质量与成型时间均与分层厚度密切相关——分层厚度设置越小,成型质量越好而成型时间越长;反之,分层厚度越大,成型时间越短,成型质量越差,因此如何优化设置分层厚度至关重要[1]。目前,3D打印普遍采用等厚度分层算法,即各层分层厚度保持一致,该类分层方法虽实现简单,分层速度快,成本较低,但成型质量普遍不理想。因此,本文提出一种根据模型的曲率变化优化设置分层厚度的自适应算法,即首先通過分析成型质量和分层厚度的函数关系、成型效率和分层厚度的函数关系,建立多目标优化模型。

1 多目标优化模型的建立

成型质量和成型时间是衡量3D打印的重要因素。本文通过分析STL模型的分层特点和成型工艺特点[2],分别建立成型质量、成型时间与零件成型方向、分层厚度之间的函数关系[3]。

1.1 以成型质量为目标的函数建立

3D打印的成型质量主要指成型表面的粗糙度和加工精度。通过计算原型轴向截面面积与打印产品轴向截面积的误差△S来衡量成型质量。截面积误差如图1所示。

根据图几何关系,推导得出单位分层厚度上的截面面积误差△S,即:

1.2 以成型时间为目标的函数建立

D打印的时间主要由粉末铺平时间、喷墨粘结时间、工作台下降时间以及其他辅助时间构成。其中喷墨粘结时间由成型方向和分层厚度决定,粉末铺平时间和工作台下降时间由分层层数决定,而分层层数取决于分层厚度,因此可通过增加分层厚度的方式来提高成型效率。因此,本文以成型时间为目标的优化模型可建立为T=1/h.

1.3 多目标优化模型的建立

综上所述,本文以分层厚度h为设计变量,成型质量与成型效率为目标建立多目标优化数学模型,求解在某一高度上的分层厚度的解,建立的数学模型如下:

由于分层厚度与打印质量并不完全成正比。分层厚度过大将导致激光束不能穿过烧透该烧结层(对SLA和SLS等方法而言),层与层之间连接不牢靠,造成分层;而过小的分层厚度又会导致已烧结部分重新烧结,降低成型精度。因此,本文将分层厚度h的取值范围设置为h∈[0.1,0.31,单位为mm。

2 多目标优化模型的求解

在3D打印技术中,成型质量与成型时间相互制约,在优化其中一项的过程中必然会削弱另外一项,优化后得到一组内部不存在相互支配关系的非支配最优解集。因此,本文采用简单的交互规划法,引入Rate变量构造新的目标函数:式(3)中:Rate变量为成型时间优化需求与打印质量优化需求的比值,范围为[0.005,0.02]。

本文采用Python语言编制计算程序并求解。

3 实例验证分析

3.1 验证样本

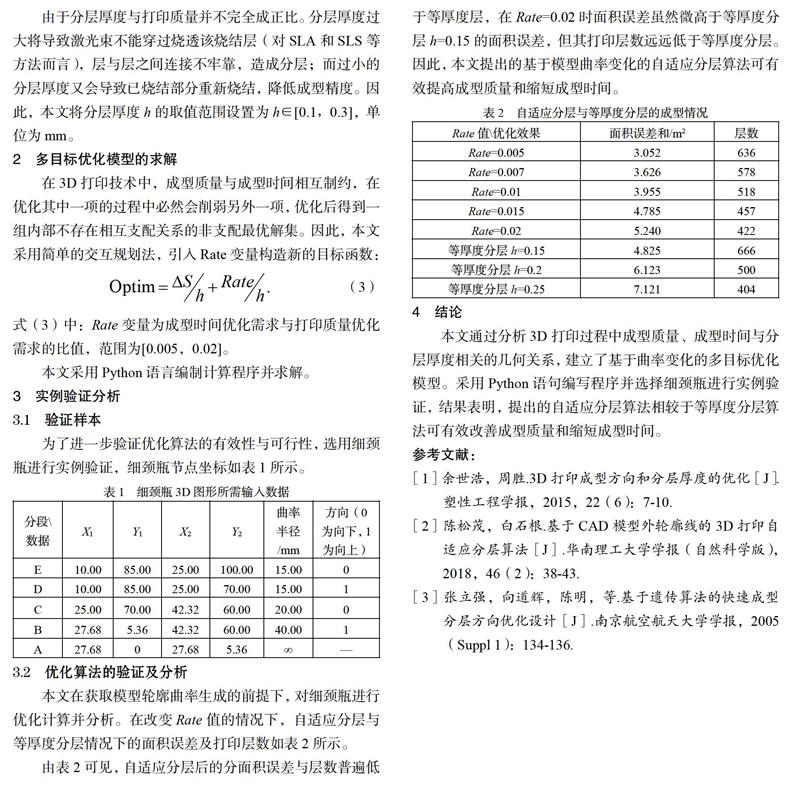

为了进一步验证优化算法的有效性与可行性,选用细颈瓶进行实例验证,细颈瓶节点坐标如表1所示。

3.2 优化算法的验证及分析

本文在获取模型轮廓曲率生成的前提下,对细颈瓶进行优化计算并分析。在改变Rate值的情况下,自适应分层与等厚度分层情况下的面积误差及打印层数如表2所示。

由表2可见,自适应分层后的分面积误差与层数普遍低于等厚度层,在Rate-0.02时面积误差虽然微高于等厚度分层h-0.15的面积误差,但其打印层数远远低于等厚度分层。因此,本文提出的基于模型曲率变化的自适应分层算法可有效提高成型质量和缩短成型时间。

4 结论

本文通过分析3D打印过程中成型质量、成型时间与分层厚度相关的几何关系,建立了基于曲率变化的多目标优化模型。采用Python语句编写程序并选择细颈瓶进行实例验证,结果表明,提出的自适应分层算法相较于等厚度分层算法可有效改善成型质量和缩短成型时间。

参考文献:

[1]余世浩,周胜.3D打印成型方向和分层厚度的优化[J].塑性工程学报,2015,22 (6): 7-10.

[2]陈松茂,白石根.基于CAD模型外轮廓线的3D打印自适应分层算法[J].华南理工大学学报(自然科学版),2018, 46 (2): 38-43.

[3]张立强,向道辉,陈明,等.基于遗传算法的快速成型分层方向优化设计[J].南京航空航天大学学报,2005(Suppl l):134-136.