船体型材智能加工生产线工艺需求分析

马月胜, 顾 胜, 林光裕

(1.上海中船临港船舶装备有限公司, 上海210000; 2.上海船厂船舶有限公司, 上海210000)

0 引 言

在现代船舶制造业中,几乎所有船型都会大量使用型材,船体型材的使用量占船体全部钢材用量的20%~30%。其中,冷弯型材具有经济实用、环保节能、安装方便等优势,其应用也越来越广泛。

型材切割和冷弯技术作为重要的加工手段,占有非常重要的地位。目前,造船用型材的加工涉及的品种和规格多、工件轮廓线型复杂、加工要求高、切割冷弯工作量巨大。在船厂型材的加工主要以手工为主,部分船厂在切割方面引入国外机器人切割生产线系统,在加工方面引入数控冷弯设备,但没有形成从切割、坡口加工到冷弯成形的柔性化生产线。传统型材加工方式存在如下问题:

(1) 耗费人工多,材料浪费量大;

(2) 多工位离散作业,占用生产场地大,生产效率低;

(3) 加工精度不稳定、质量差、差错率高;

(4) 加工质量过程不便于追溯。

随着中国船舶行业转型发展的需要,落后的传统型材加工方式已不能满足船舶行业智能制造的现实需求,亟需开展数字化、自动化、智能化的型材加工生产线研制,为船舶行业的智能化发展提供示范应用模板。

型材智能加工生产线的研制应用可解决传统型材加工方式的弊端,具有如下优点:

(1) 操作人员少,加工精度高;

(2) 型材切割冷弯成形形成柔性生产线,场地占用少,生产效率高;

(3) 型材加工精度稳定、质量好、差错率低;

(4) 加工质量过程可追溯;

(5) 形成典型的智能制造生产线,为船舶行业转型发展提供示范效应。

本文通过开展型材智能加工生产线研制推广应用研究,实现球扁钢、T型材、角钢、扁钢等型材的智能化切割和数控冷弯成形加工,形成一条柔性化的型材智能加工生产线,提高加工精度和效率[1],为推动船舶制造向智能化方向发展提供典型生产线示范应用。

1 国内外市场分析

国外船体部件制造关键工艺装备的研发起步较早,基础较雄厚,投入较大,在许多方面取得了显著的成绩。

荷兰HGG公司、日本小池酸素株式会社等公司在船体型材切割装备方面走在世界前列,开发的船体型材切割生产线在工业生产中得到广泛应用。我国各大船厂也引进了上述公司的近二十条生产线。图1为日本小池酸素株式会社数控等离子坡口切割机。国内型材切割冷弯具有非常广阔的市场:目前上海船厂船舶有限公司、沪东中华造船(集团)有限公司等十几家单位使用的型材机器人切割生产线都是由国外公司生产的,这些型材机器人切割生产线基本都达到了使用寿命周期;国内许多中小船厂也有型材机器人切割生产线的需求。

在型材弯曲成型装备方面,目前德国IMG公司、英国SMITH公司、瑞典SMT-PULMAX公司、日本FUJI公司、意大利Manesmann Demag钢铁公司等占领全球肋骨冷弯机工业化应用的主要份额[2]。自20世纪70年代以来,武汉理工大学等许多专家单位在数控肋骨冷弯工作方面取得了原创性的成果,成功研制了肋骨冷弯机。2006年武汉理工大学在肋骨加工领域再次取得重大进展,成功研制“肋骨冷弯加工机器人”[3]。

图1 日本小池酸素株式会社数控等离子坡口切割机

2 国内外相关技术和产业现状及发展趋势

国内船体部件制造的关键工艺装备的研发起步较晚,基础较薄弱,投入相对不足,与国外发达国家相比,除少数领域外,在许多方面都存在不小的差距。

2.1 型材切割

国外型材机器人切割生产线的生产厂家主要有荷兰HGG公司,其技术相对成熟,采用机器人等离子切割,具有喷墨打码、划线等功能,但是其价格高昂,一条型材机器人切割生产线的价格在800万元人民币左右。目前国内大型骨干船厂均配置了型材机器人切割生产线,大多使用的是荷兰HGG公司产品,这些生产线由于使用年限已久,大多故障频发,维护费用高昂,让船企不堪重负。

2.2 肋骨冷弯

目前国外船舶型材冷弯加工主要是手工操作,还没有全自动的数控装备。英国HUGH SMITH公司和瑞典URSVIKEN公司的肋骨冷弯机的加工对象分别为:球扁钢(单球头)、角钢和T型钢等,加工过程均不能进行数字化控制。

在肋骨冷弯加工装备方面,上海船舶工艺研究所、武汉理工大学等单位已有原创性成果,上海船舶工艺研究所已有数十台数控肋骨冷弯机成功应用于国内外各船厂。1997年上海船舶工艺研究所研制成功了国内首台拥有自主知识产权的数控肋骨冷弯机,并交付船厂实际生产使用,使肋骨冷弯加工实现自动化生产,填补了“数字化造船”在肋骨型材弯制加工领域的空白。之后,该所的数控肋骨冷弯机产品完成了系列化设计、生产,并且在弯制工艺、控制系统、机-电-液执行机构等方面都按照生产实际使用情况进行了不断改进和优化,满足了我国船舶建

造快速发展的需求。数控肋骨冷弯机虽然已有成果,但智能化程度还不足,尤其在型材弯制工艺和弯曲精度检测方面亟需进一步研究和提高[4]。

3 型材加工工艺需求分析

3.1 船体型材切割设备工艺需求

以主力船型为箱船、散货船、重吊船、海洋工程辅助船等的船舶建造需求为例,型材加工材料常用型号主要有球扁钢和角钢,型材加工工艺需求需综合考虑以下因素:

(1) 型材原料长度;

(2) 型材切割球扁钢、角钢所占比例;

(3) 型材切割月需求量;

(4) 型材冷弯月需求量;

(5) 型材切割精度要求;

(6) 切割坡口角度及其精度要求;

(7) 切割正反坡口占比要求;

(8) 型材冷弯弯曲率及精度要求。

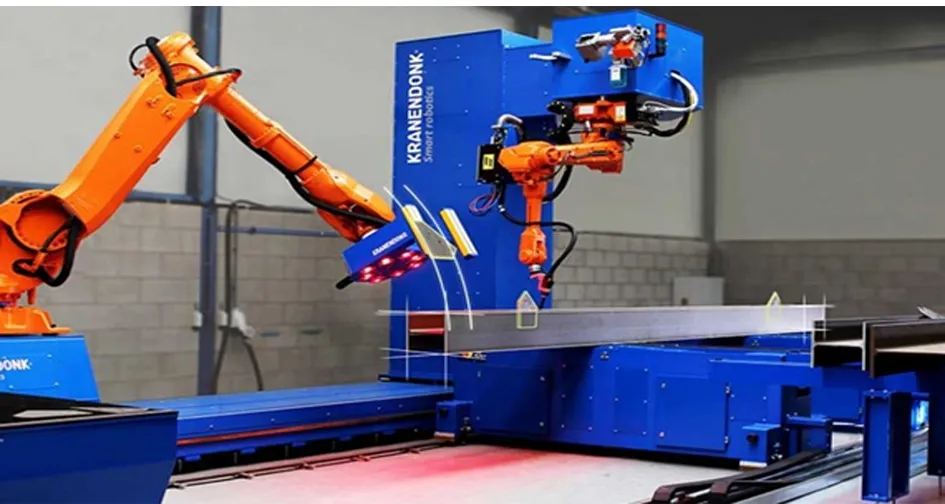

图2为智能型材切割机器人,能够满足上述切割工艺要求。

图2 智能型材切割机器人

3.2 送料系统、下料系统工艺需求

功能:型材输送辊道系统,采用板链输送方式,用于输送纵、横向材等零件。

配置:电机减速机、链轮、链条、驱动辊道。

参数:辊道宽度为1 200 mm;辊道长度为156 000 mm;辊道上表面标高为500 mm;输送速度为6 000 mm/min;辊道负载能力为3 t/m。

设备信息化需求:

(1) 预留信息化网络接口,可实现工位与工厂互联网和其他工位或设备的互联互通,为后期信息化智能化制造预留空间;

(2) 可通过互联网下载工作计划和工艺数据,可通过互联网上传工位操作员、检验数据、任务完成情况的管理数据,以实现生产统计、生产过程监督、生产质量跟踪的数字化和智能化管理;

(3) 可根据需求设置看板,看板内容可通过网络调取;

(4) 可根据需要设置读码器、打码器,以实现生产的数字化管理。

图3和图4分别是送料、下料系统和自动送料分类系统,能够满足上述切割工艺要求。

图3 送料、下料系统

图4 自动送料分类系统

3.3 船体型材冷弯工艺需求

数控冷弯机主要技术参数如表1所示。

表1 型材冷弯工艺需求参数

图5为数冷弯机,其加工能力可满足上述表中各种冷弯工艺参数需求。

图5 数控冷弯机

4 结 语

型材智能加工生产线的推广应用对于我国船舶行业的智能化转型发展具有重要的示范效应,不但可以提高型材加工的精度、生产效率,而且突破了型材切割、冷弯成形上下道生产工序间互联互通的技术瓶颈,填补国内造船行业型材加工领域的空白。