基于MSC.Marc的船体薄板脉冲激光切割有限元模拟

黄震宇, 邱宇舟

(中船第九设计研究院工程有限公司, 上海200063)

0 引 言

在船舶建造过程中,切割是一道极为重要的工序,切割质量的高低将直接影响后续整体焊接工程[1]。传统的钢板切割方式主要有火焰切割、水切割、线切割、等离子切割等,而在现代加工制造技术中,激光切割是应用最为广泛的激光加工技术。激光切割具有切割快速、缝隙窄、热影响区小、切割整齐、耗材少、噪声低等优势[2]。根据其具体切割方式又分为熔化切割、氧化熔化切割和气化切割等3种形式[3]。

针对AH36薄板脉冲激光熔化切割工艺,采用非线性有限元软件MSC.Marc建立AH36薄板脉冲激光切割有限元模型,并利用Fortran对MSC.Marc进行二次开发,编写脉冲激光热源函数程序。模型可模拟不同参数下AH36薄板的切割过程。选择激光离焦量、功率、切割速度、频率与脉冲宽度等参数进行计算,根据计算结果分析比较这些参数对激光切割温度历程和切割边缘残余变形量的影响。

1 有限元建模

1.1 有限元模型

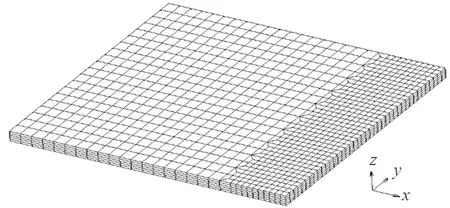

采用MSC.Marc建立AH36薄板脉冲激光切割有限元模型,如图1所示。由于结构具有对称性,因此可以取一半结构建模以减少计算量。有限元模型的几何尺寸为100 mm×100 mm×5 mm。为进一步减少计算量、提高计算效率,在进行网格划分时采用疏密网格过渡,即在靠近切割区域处采用尺寸较小的密集网格,远离切割处采用尺寸较大的稀疏网格,在疏密网格交界处进行网格过渡。板厚为5 mm,沿板厚方向均分为5层有限元单元,切割区域的网格尺寸为2.0 mm×2.5 mm×1.0 mm,远离切割处的网格尺寸为4.0 mm×5.0 mm×1.0 mm。

有限元模型一共有4 200个单元、5 406个节点。选择六面体单元作为AH36薄板激光切割有限元模型的单元类型。计算时假设材料为各向同性材料。

图1 有限元模型

1.2 热源模型

为了模拟激光切割时试件表面和厚度方向的热量传导,选择面热源和体热源的组合模型。其中,面热源用来模拟切割热源在钢板表面的热量传递,体热源用来模拟切割热源在切割厚度方向的热量传递。

在AH36薄板脉冲激光切割热源模型中,将脉冲热源等效为连续功率激光焊接热源与脉冲函数相乘的形式,并采用编程语言Fortran进行二次开发。脉冲函数可根据实际情况进行编写,连续激光热源模型则采用高斯面热源与高斯旋转体热源的组合形式,如图2所示。

图2 激光切割热源模型

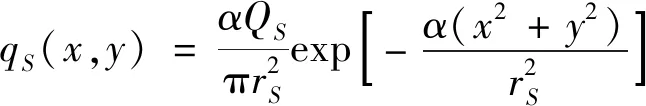

面热源热流分布公式[4]为

(1)

式中:qS(x,y)为某点(x,y)的面热源功率密度,x、y为坐标系内的x、y坐标值;α为热流集中因数;QS为面热源功率;rS为面热源有效作用半径。

体热源热流分布公式[4]为

(2)

式中:qV(x,y,z)为某点(x,y,z)的体热源功率密度,x、y、z为坐标系内的x、y、z坐标值;β为衰减系数;QV为体热源功率;rV为体热源有效作用半径;H为体热源有效作用深度。

激光热源总功率为

Qη=QS+QV

(3)

式中:Q为热源总功率;η为热源有效吸收因数。

热源模型相关参数的设置为α=0.3,η=0.9,rS=1.3 mm,β=0.15,rV=0.5 mm,H=3.5 mm,Q的数值则根据实际切割功率情况进行选择。

1.3 材料参数及切割参数

AH36钢常温下主要物理性能如表1所示。

表1 AH36钢常温物理性能

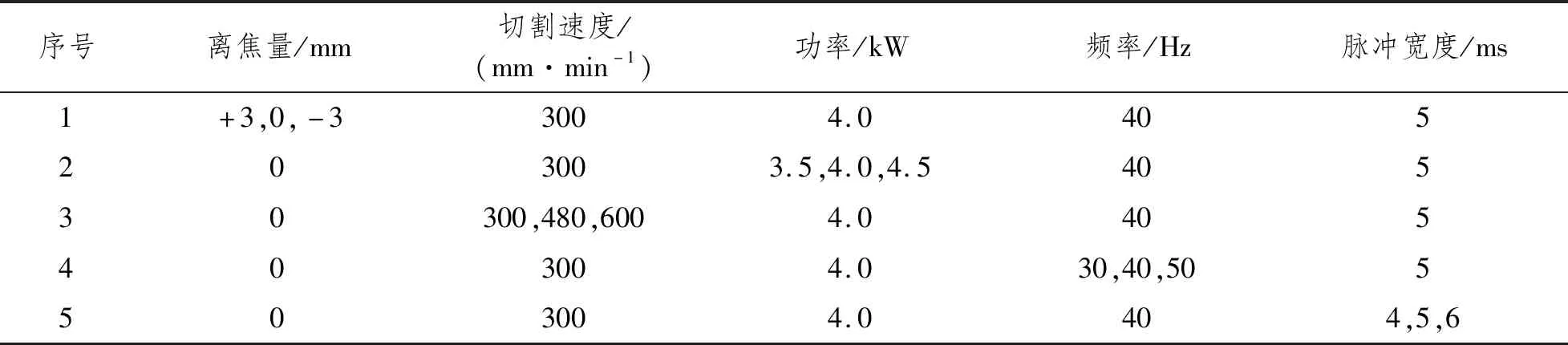

选择有限元模拟的切割参数如表2所示。

表2 激光切割工艺参数

2 边界条件及求解设置

2.1 热边界条件

在AH36薄板激光切割过程中,除了之前提到的切割热源边界条件外,还需考虑的热边界条件主要有两个:初始温度条件、散热边界条件。

(1)初始温度条件:有限元模型初始温度设置为室温20 ℃。

(2)散热边界条件:由于切割构件的边界与周围环境存在温差,因而会发生换热。为了计算方便,选取总换热系数,将对流和辐射边界条件进行简化处理。设置AH36钢与空气之间的总换热系数为40 W/(m2·K),选择的散热面为所有外表面,如图3所示。

图3 散热边界条件

2.2 位移边界条件

将AH36薄板激光切割有限元模型边界条件设置为自由放置约束条件,其x、y、z等3个方向的约束如图4所示。在x方向上,选择对称面上的所有节点,表示对称面上的节点不能沿x方向移动;在y方向上,选择如图所示的节点Y(有限元模型中节点编号为21);在z方向上,选择如图所示的2个节点Z1(有限元模型中节点编号为451)和Z2(有限元模型中节点编号为491)。

图4 x,y,z方向约束

2.3 切割加载求解设置

AH36薄板激光切割过程可分解为切割工况和冷却工况两个工况进行处理。在切割工况中,将切割热源开始的位置设为切割时间的零点,即切割时刻为0时,切割热源位于切割路径的起始端。由于计算求解时,激光脉冲波形的脉冲宽度精确到毫秒量级,因此也须对切割工况采用较小的时间载荷步进行加载,每个载荷步作用时间设置为2.5 ms。切割过程结束后需要进行焊后冷却,将冷却过程定义为空气冷却,冷却时间设置为5 000 s,将步长设置为自动时间步长。

3 计算结果分析

建立AH36薄板脉冲激光切割的有限元模型后,经计算可得到整个切割及冷却过程的温度场。参考节点位置如图5所示,其中节点A和D在AH36薄板y方向中点左右两端,节点C位于A正下方的板底端,B为A与C之间靠近中点处的位置。

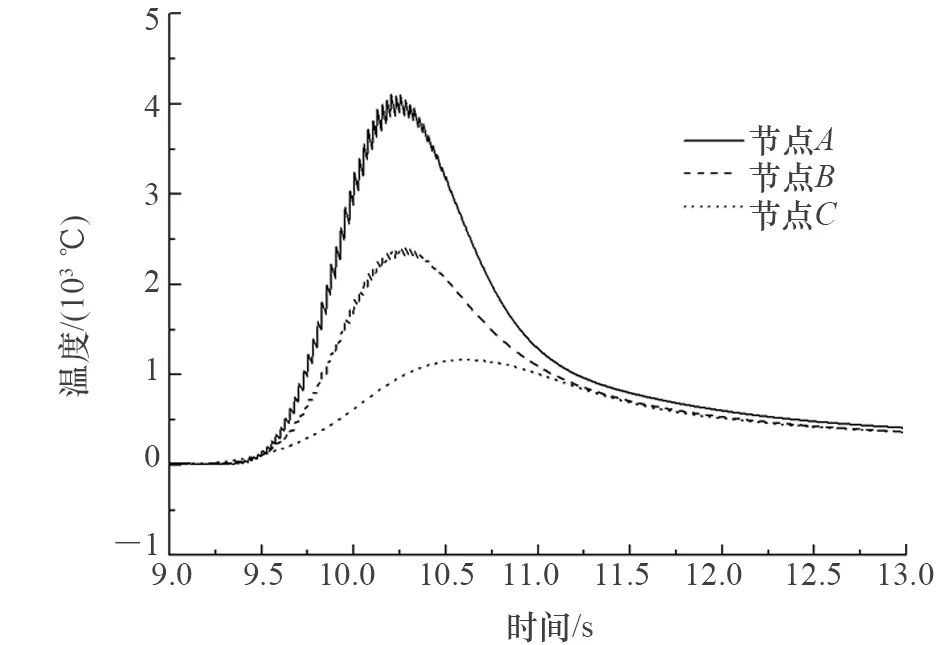

在图5中沿工件厚度方向的节点A、B和C在9~13 s内的温度历程如图6所示。3个节点温度曲线的总体变化趋势为先升高后下降,中间经历多次波动,形状为锯齿形,这是由脉冲的周期性作用引起的。在脉冲作用阶段,由于激光的能量输入,节点温度迅速升高;在脉冲间歇阶段,由于缺少激光能量输入,节点温度又迅速下降。由此可见,节点的温度变化符合实际激光切割时工件快速加热与快速冷却的特点。

图5 参考节点

图6 3个节点温度历程

节点A达到峰值温度4 101.92 ℃的时刻为10.202 5 s,此时钢板切割的温度云图如图7所示。节点A、B和C各温度曲线总体呈先升高后下降的趋势,随着厚度的增加,节点温度逐渐降低,最高温度由A点的4 101.92 ℃下降至B点的2 416.70 ℃,再降低至C点的1 166.96 ℃。此外,随着厚度增加,温度波动幅度迅速减小,这是由于激光能量被节点A吸收后,通过热传导作用向节点B、C传递时损失了一部分,使B、C的温度变化受脉冲的影响相对较小。

图7 温度场云图

各切割工艺参数如表2所示,各工况下参考点A最高切割温度和z向切割残余边缘变形量如表3所示。以节点A为参考节点,分析比较激光离焦量、功率、切割速度、频率与脉冲宽度对激光切割温度历程的影响;以节点A→D为参考路径,分析比较上述参数对z向切割残余边缘变形量的影响。如图8~图17所示。

表3 计算结果

3.1 离焦量

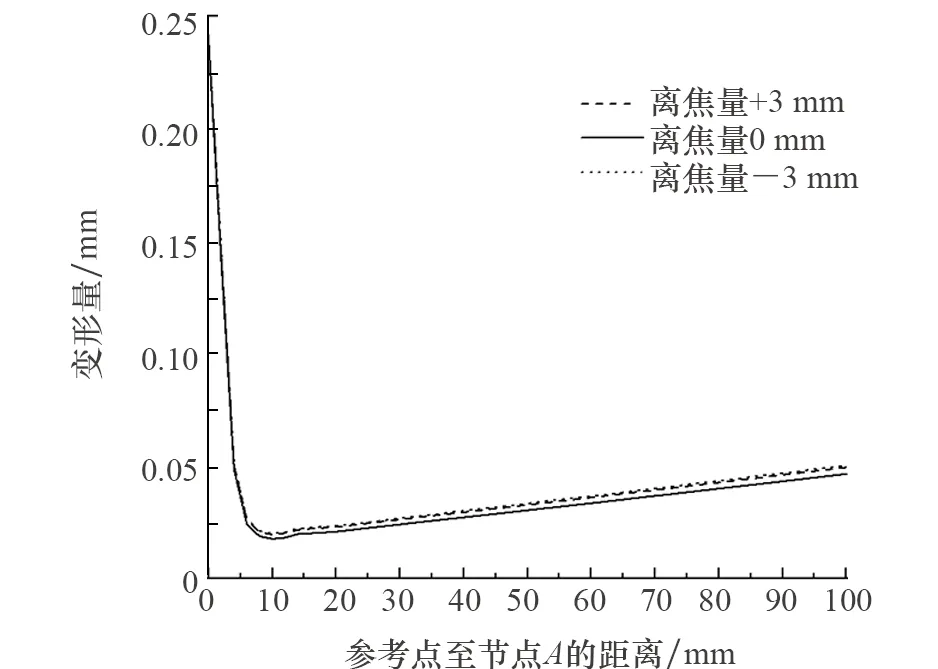

由图8和图9可以发现,离焦量对切割温度历程和切割残余边缘变形量影响相对较小,不同离焦量下温度历程和切割残余边缘变形量差别不大。

图8 离焦量对切割温度历程影响

图9 离焦量对切割残余边缘变形量影响

3.2 功率

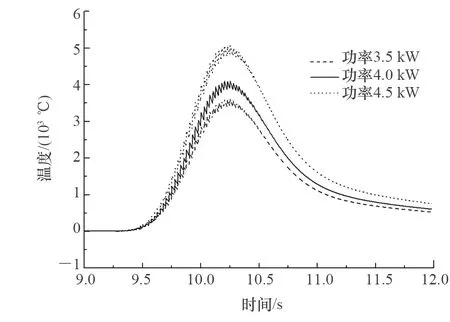

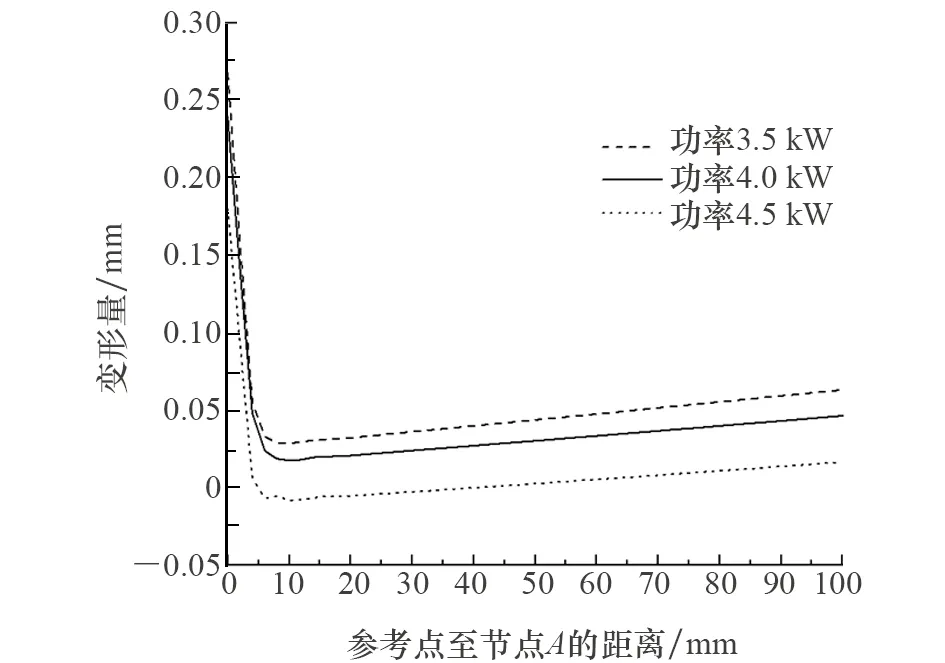

由图10和图11可以发现,功率对切割温度历程和切割残余边缘变形量影响较大。在一定范围内,功率越高,温度越高,变形量越小。

图10 功率对切割温度历程影响

图11 功率对切割残余边缘变形量影响

3.3 切割速度

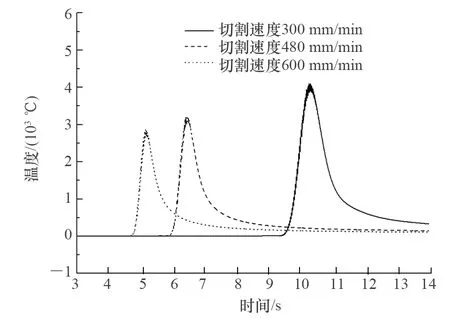

由图12和图13可以发现,切割速度对切割温度历程和切割残余边缘变形量影响较大。在一定范围内,切割速度越大,温度越低,切割残余边缘变形量越大。

图12 切割速度对切割温度历程影响

图13 切割速度对切割残余边缘变形量影响

3.4 频率

由图14和图15可以发现,频率对切割温度历程和切割残余边缘变形量影响较大。在一定范围内,频率越高,温度越高,切割残余边缘变形量越小。

图14 频率对切割温度历程影响

图15 频率对切割残余边缘变形量影响

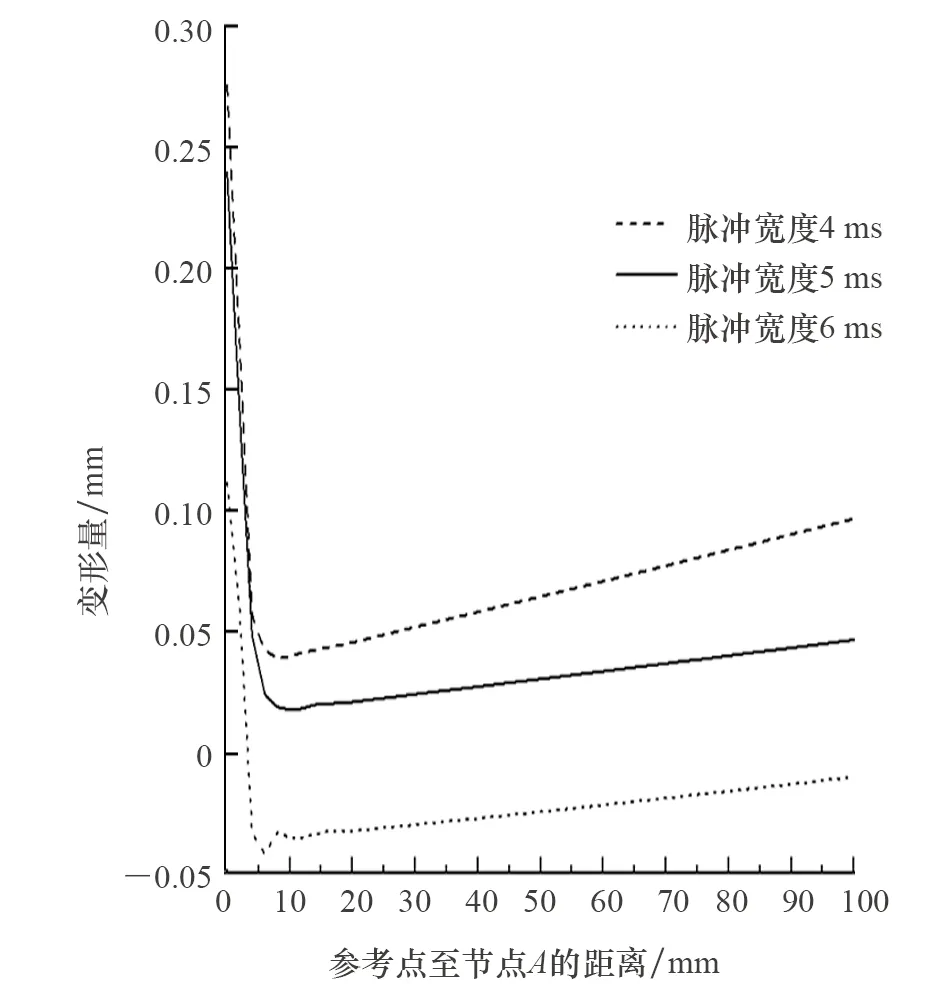

3.5 脉冲宽度

由图16和图17可以发现,脉冲宽度对切割温度历程和切割残余边缘变形量影响较大。在一定范围内,脉冲宽度越大,温度越高,切割残余边缘变形量越小。

图16 脉冲宽度对切割温度历程影响

图17 脉冲宽度对切割残余边缘变形量影响

4 结 论

采用非线性有限元分析软件MSC.Marc建立脉冲激光切割有限元模型,对不同参数下AH36薄板脉冲激光切割进行三维实时动态数值模拟。

根据计算结果,离焦量对切割温度历程和切割残余边缘变形量影响相对较小,功率、切割速度、频率、脉冲宽度对切割温度历程和切割残余边缘变形量影响相对较大。在一定范围内,随着功率、频率、脉冲宽度增大和切割速度降低,切割过程中温度升高,切割残余边缘变形量减小。

在本文模拟的脉冲激光切割参数中,当离焦量为0 mm、切割速度为300 mm/min、功率为4 kW、频率为50 Hz、脉冲宽度为5 ms时,z向切割残余边缘变形量最小为0.047 5 mm。