船用LNG带冷箱燃料罐强度仿真分析

孙 坚, 王嘉明, 季少伟, 谢仁杰

(1.中国船级社江阴办事处, 江苏 江阴 214431; 2.江南造船(集团)有限责任公司, 上海 201913)

0 引 言

随着经济的发展,中国的环境污染治理问题已迫在眉睫,新型清洁能源的推广使用是大势所趋。LNG因其热值大、性能高、清洁等特性,正在逐步取代煤、石油等污染严重的传统燃料[1-2]。LNG为低温液体,在装卸、运输过程中有一定的安全隐患,通常需采用特殊的罐体装载、运输。随着LNG的推广,LNG的使用对象越来越多,运输载体和手段越来越丰富,这些都对LNG燃料罐体的设计标准和建造质量提出新的要求[3-4]。在船舶行驶过程中,LNG燃料罐内的压力会升高,这就要求LNG燃料罐在设计过程中须保证其在一定的压力下可正常工作。

本文对LNG带冷箱燃料罐开展研究,考虑其在货物载荷、惯性载荷的作用下的结构响应,并对其筒体、封头、内外容器间的支撑结构以及鞍座等结构进行强度分析,为后续船用LNG燃料罐的结构强度设计提供计算依据。

1 有限元模型

以某船用11 m3的LNG燃料罐为研究对象,该燃料罐体为8点支撑内外罐结构。为阻隔热量传递,内外罐体之间设计为真空状态,并通过玻璃钢支撑件连接。该燃料罐有效容积为11 m3,结构总长为7.3 m,内容器内径为2.0 m,外壳内径为2.2 m,内容器和外容器均有加强角钢。罐体左侧和右侧各有一冷箱,焊接于罐体,左冷箱长为1.78 m,右冷箱长为1.52 m。

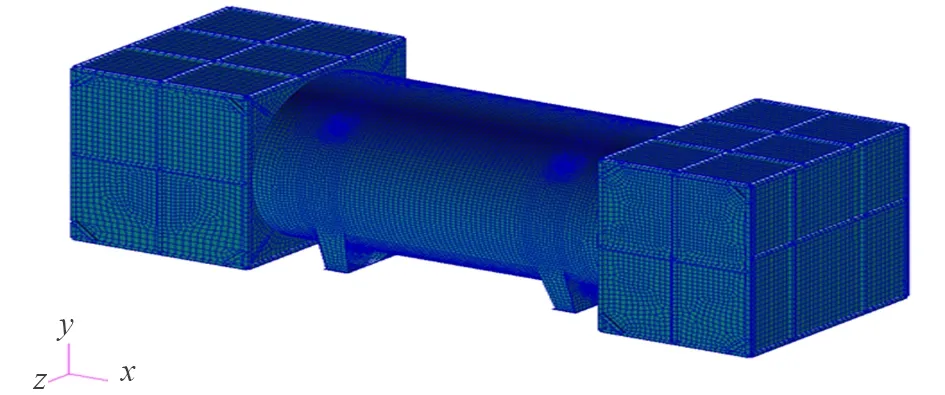

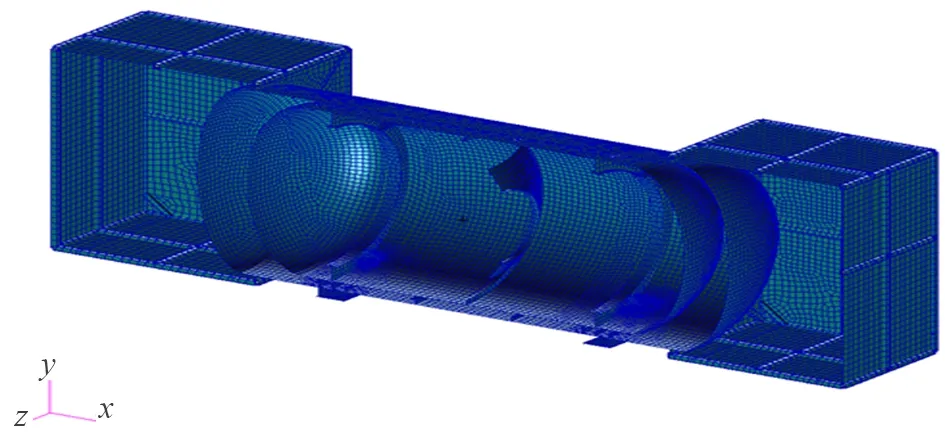

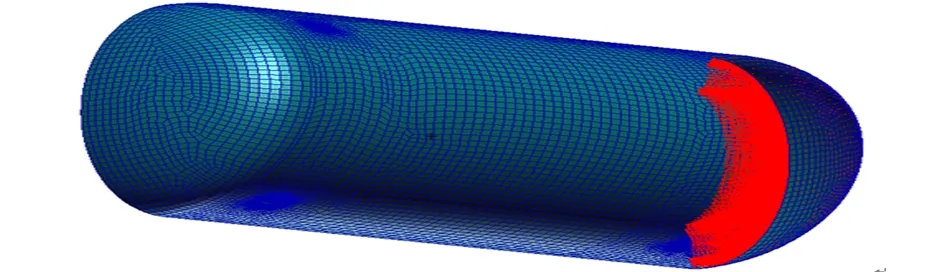

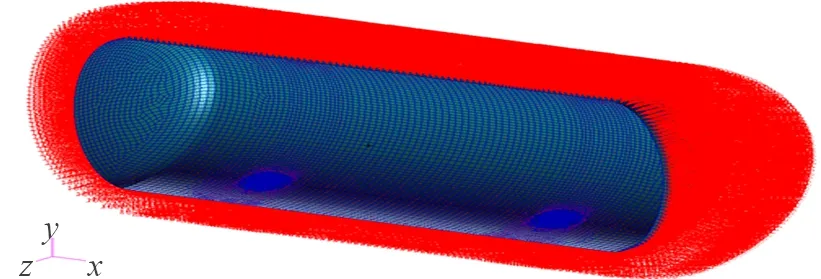

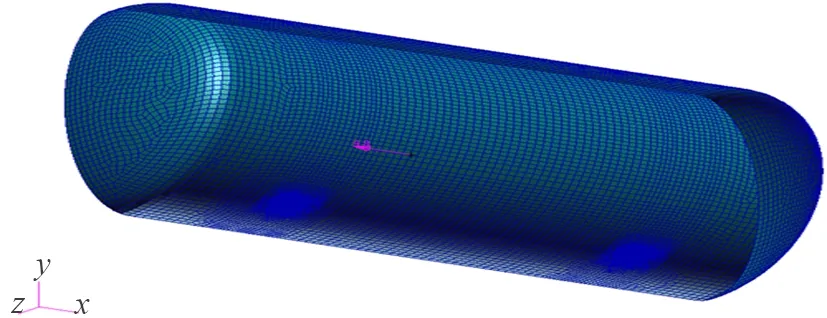

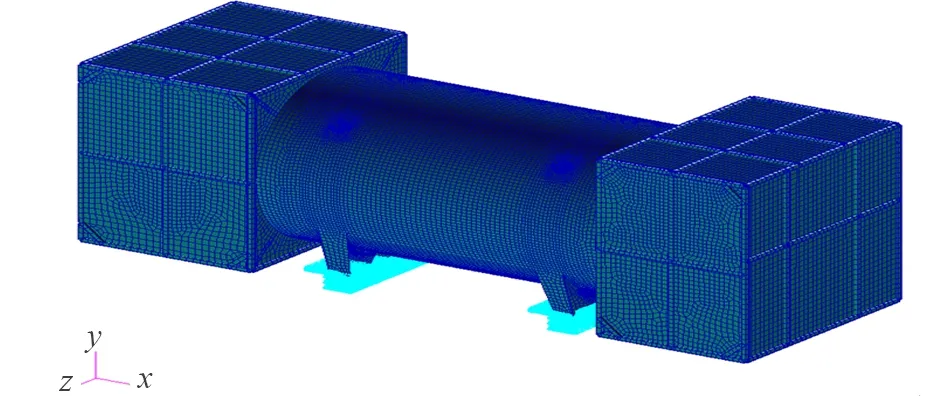

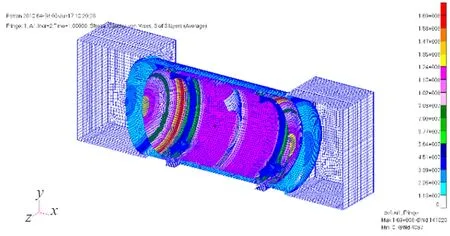

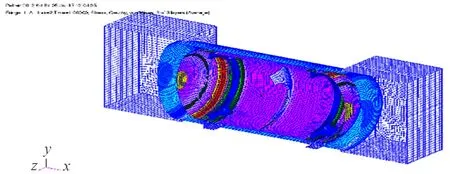

根据相关图纸,充分考虑燃料罐的结构特点,利用有限元软件建立整体结构三维有限元模型,内外筒体、冷箱、鞍座垫板、防冲板、腹板、筋板和底板等结构均采用壳单元,支撑管、固定管、垫板等采用体单元[5-7]。模型总计有221 408个网格单元和256 741个节点。结构整体有限元模型如图1和图2所示。

图1 LNG燃料罐整体有限元模型

图2 燃料罐二分之一有限元模型

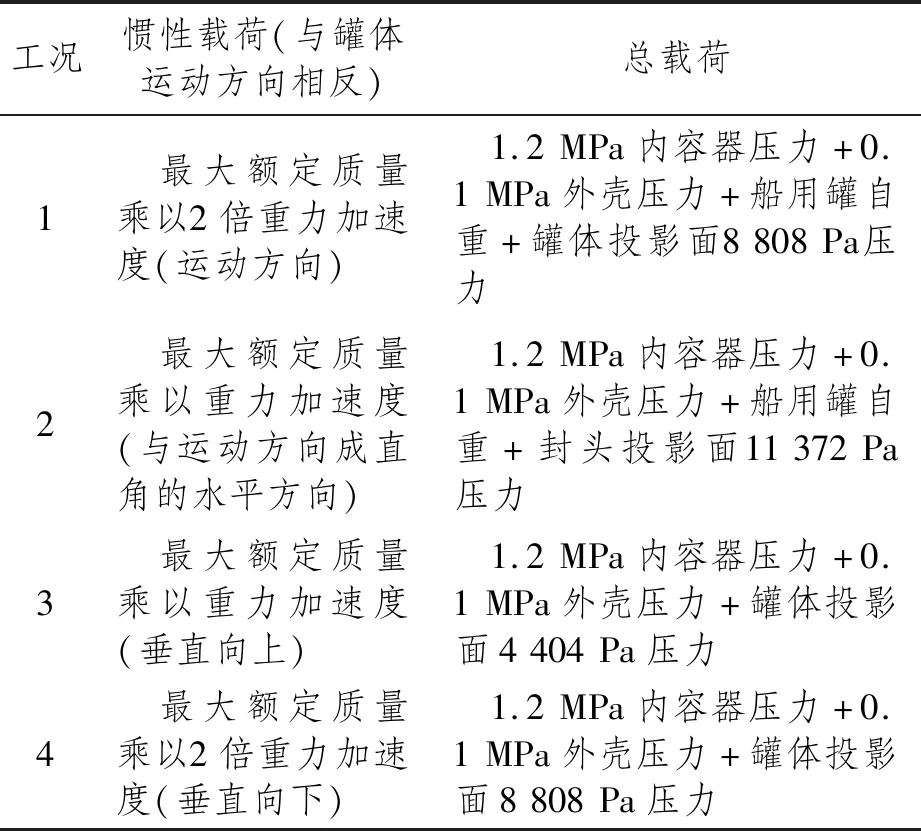

2 计算工况

表1所示为LNG燃料罐的各种计算工况:工况1的8 808 Pa相当于罐内介质2倍加速度质量对于罐体投影面的压力;工况2的11 372 Pa相当于罐内介质1倍加速度质量对于封头投影面的压力;工况3的4 404 Pa相当于罐内介质1倍加速度质量对于罐体下投影面的压力;工况4的8 808 Pa相当于罐内介质2倍加速度质量对于罐体上投影面的压力。其中,工况1和工况2均考虑罐体重力加速度。

罐体投影面压力计算公式为

式中:n为计算因数,在工况1和4中n=2,在工况2和3中n=1;m为LNG燃料质量;ρ为LNG燃料密度,取450 kg/m3[8];V为燃料罐有效容积,该燃料罐为11 m3;g为重力加速度,本文取9.81 N/kg;s为燃料罐的投影面积,在工况2中s=3.843 m3,在工况1、3和4中s=9.924 m3。

表1 计算工况表

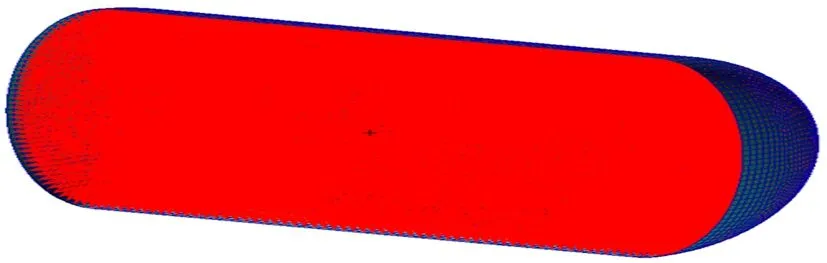

为了清楚显示所加载荷大小,以工况2(-x方向水平运动)为例,载荷示例取半宽模型,但运用整个模型进行计算,重力载荷方向取竖直向下[8]。工况2中结构载荷示例如图3~图6所示。

图3 内容器计算压力1.2 MPa加载示例

图4 货物惯性载荷11 372 Pa加载示例(+x方向)

图5 外容器真空度0.1 MPa载荷加载示例

图6 水平方向惯性载荷(-g)示例

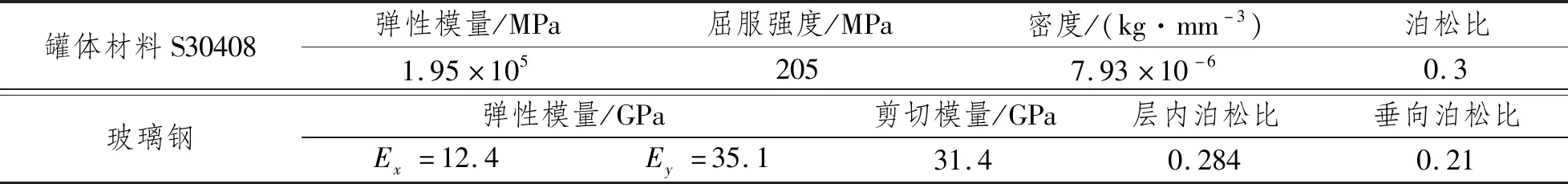

3 材料参数

罐体本身所使用的材料为S30408,由于玻璃钢在内外罐体连接时起着重要作用,连接部分也需进行有限元强度分析。材料属性如表2所示。

表2 材料属性

4 边界条件

4.1 约束

在定义工况1~工况4的边界条件时,在一侧鞍座底板施加6个自由度约束(Dx=0,Dy=0,Dz=0,Rx=0,Ry=0,Rz=0),另一侧鞍座底板施加5个自由度约束(Dy=0,Dz=0,Rx=0,Ry=0,Rz=0),加载后的各工况边界条件示例如图7所示。

图7 所有工况的边界条件示例

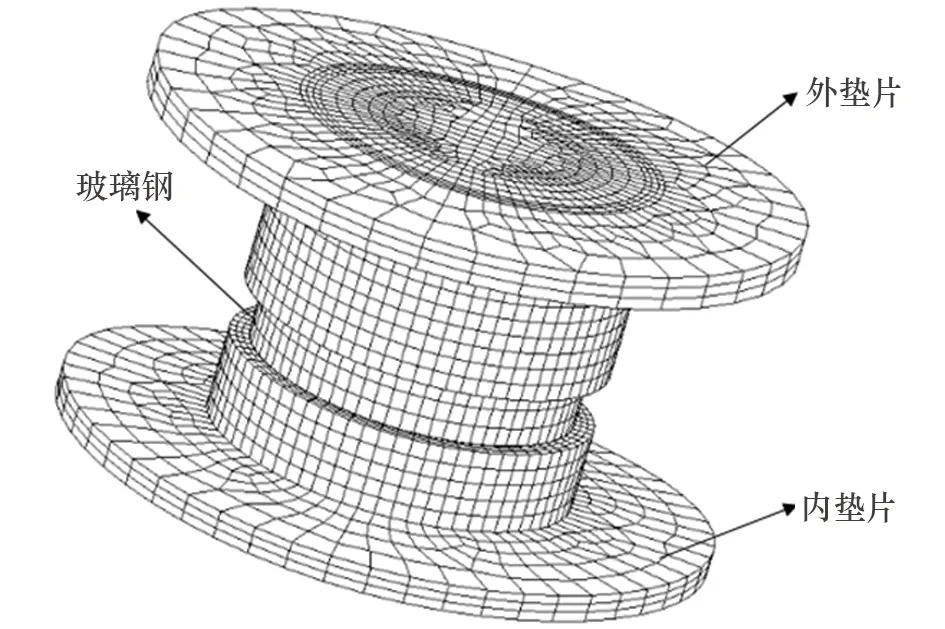

4.2 接触定义

玻璃钢与内外罐支撑结构间的连接采用面面接触单元模拟,其中外垫片和内垫片分别与玻璃钢定义接触,两者之间的摩擦因数均设置为0.3,接触如图8所示。玻璃钢与内外垫片节点未平衡,图8中外垫片被结构固定,内垫片可滑动。

图8 玻璃钢与垫片

5 计算结果与分析

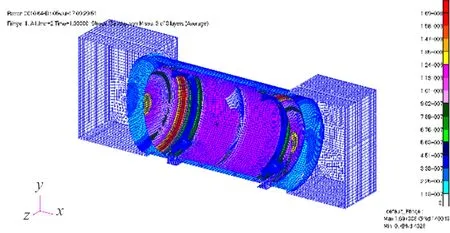

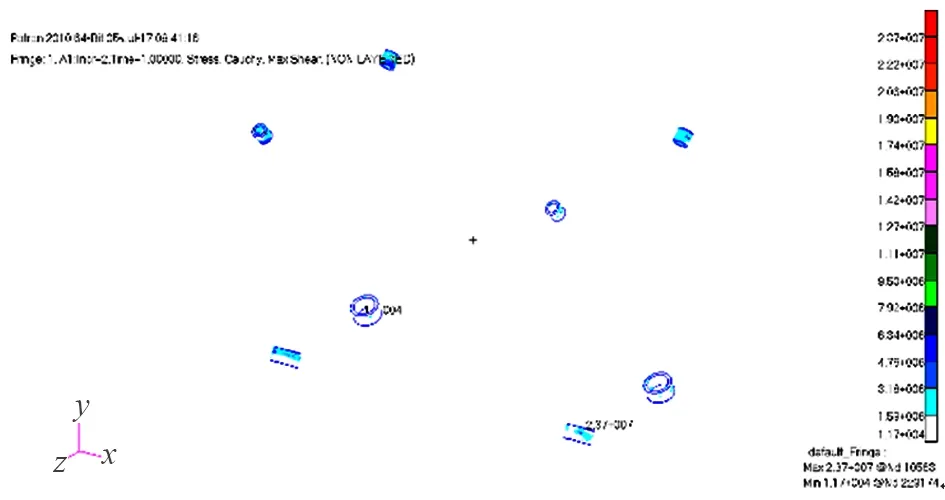

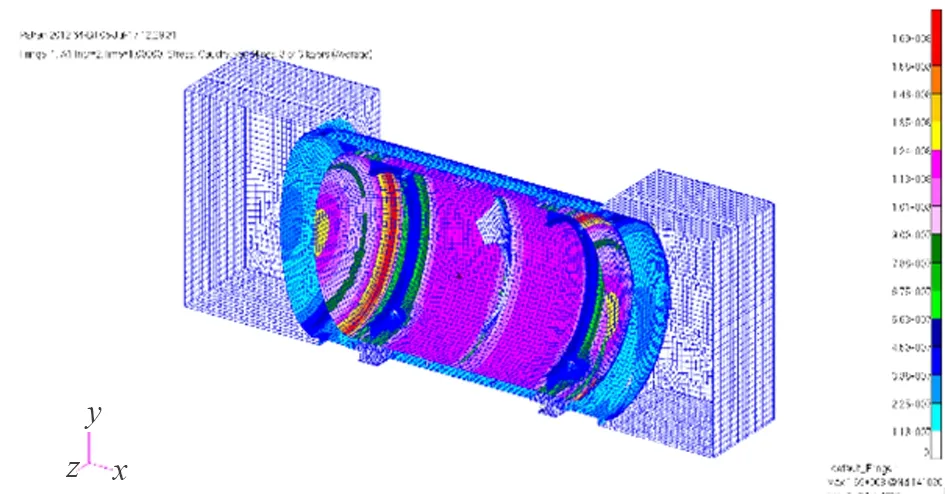

通过MSC.Nastran的计算分析得到在4个工况下该燃料罐的应力分布云图和玻璃钢剪切应力分布云图,如图9~图16所示。

图9 工况1半宽相当应力分布云图

图10 工况1玻璃钢剪切应力分布云图

图11 工况2半宽相当应力分布云图

图12 工况2玻璃钢剪切应力分布云图

图13 工况3半宽相当应力分布云图

图14 工况3玻璃钢剪切应力分布云图

图15 工况4半宽相当应力分布云图

图16 工况4玻璃钢剪切应力分布云图

通过计算分析得:在工况1条件下,该液罐的应力最大点位于内容器,最大值为169 MPa,小于许用应力205 MPa,玻璃钢最大剪切应力为23.7 MPa,小于许用值,符合规范要求;在工况2条件下,该液罐的应力最大点位于内容器,最大值为169 MPa,小于许用应力205 MPa,玻璃钢最大剪切应力为21.8 MPa,小于许用值,符合规范要求;在工况3条件下,该液罐的应力最大点位于内容器,最大值为168 MPa,小于许用应力205 MPa,玻璃钢最大剪切应力为21.2 MPa,小于许用值,符合规范要求;在工况4条件下,该液罐的应力最大点位于内容器,最大值为169 MPa,小于许用应力205 MPa,玻璃钢最大剪切应力为22.5 MPa,小于许用值,符合规范要求。

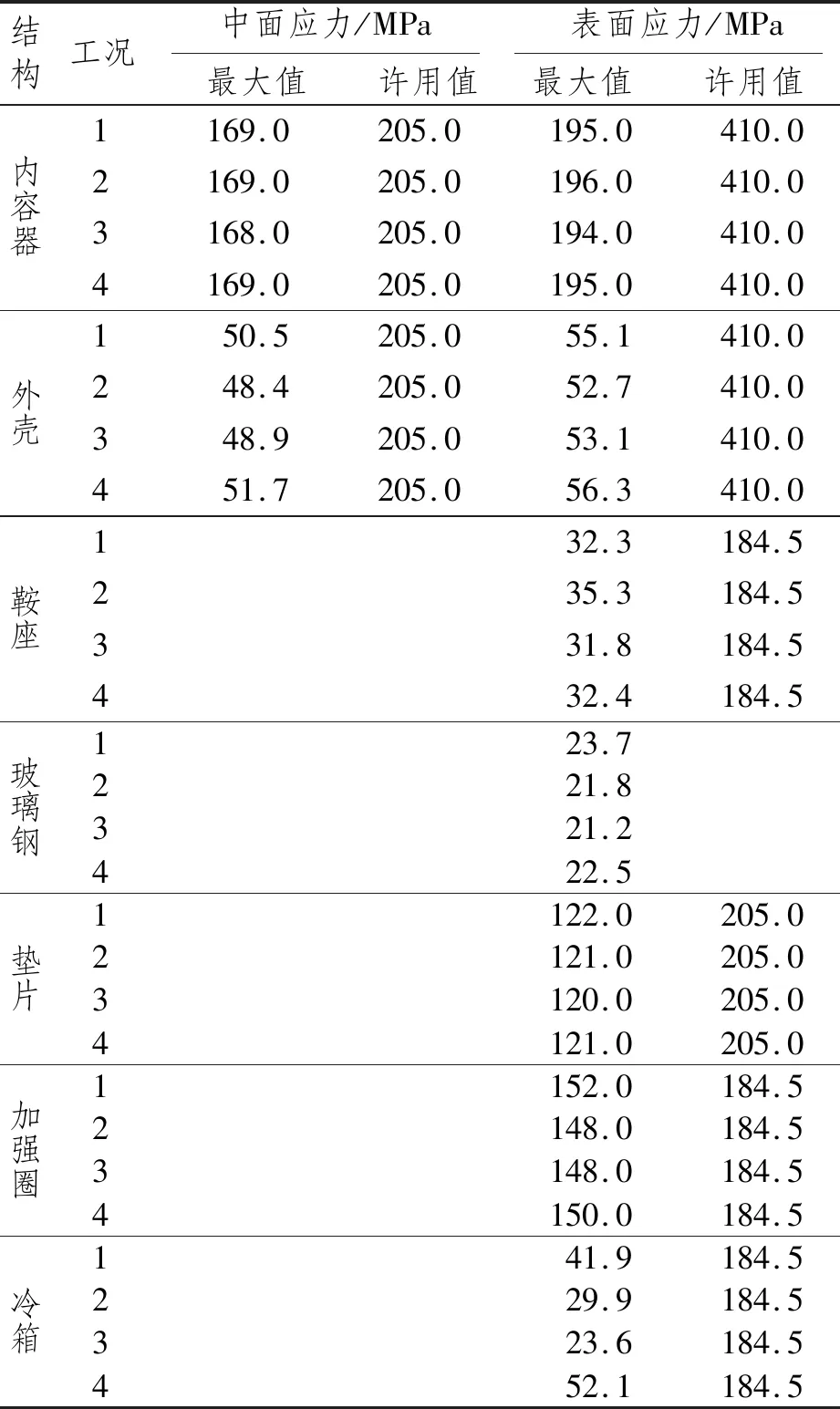

根据计算结果,分别得到燃料罐不同部位在4种工况下的中面应力和表面应力的最大值和许用值如表3所示。

表3 燃料罐不同部位中面应力和表面应力的最大值和许用值

6 结 论

采用数值仿真方法对LNG船用燃料罐在运输过程中受到货物载荷、惯性载荷作用下的应力水平进行分析,得到如下结论:

(1) 燃料罐整体结构中最大的中面应力和表面应力都在内容器上,外壳上的应力均小于内容器上的应力,这是因为船舶在运动过程中会产生作用在内容器上不同方向的惯性载荷。

(2) 综合4个工况,该型船用燃料罐各构件应力均小于规范中的许用值,强度满足要求,符合行业规范。