邮船型客滚船薄板分段制作工艺及精度控制

王 立

(厦门船舶重工股份有限公司, 福建 厦门 361026)

0 引 言

客滚船分为4种类型:普通客滚船,日间运营渡船,昼夜运营渡船和邮船型客滚船。邮船型客滚船是指航行于特定水域,同时具备豪华邮船和滚装船的特点,集居住、餐饮、娱乐、休闲等功能于一身既可载客又可载车的船舶,也被称为带有汽车甲板的豪华客滚船。

2 800型邮船型客滚船,总长为218.5 m,总宽为35.0 m,设计吃水为6.8 m,可装载2 800名乘客和200名船员,有约1 500 m的车道,有商店、医院等公共设施(包含水、卫生、供暖、制冷、空调、废物处理和消防等系统)。客舱和公共区域主船体结构为5 mm薄板,薄板制作工艺对邮船型客滚船整体质量控制十分重要。

厚度≤5 mm的薄板分段刚性差,装焊吊运、堆放、火工等工序控制难度大,需制订相应的制作工艺来保证分段的平整度和尺寸精度,并形成施工习惯和工艺纪律[1]。本文提出制作工艺和相应阶段的控制注意事项,固化薄板分段的制作流程和施工工艺,从而确保产品质量和精度。

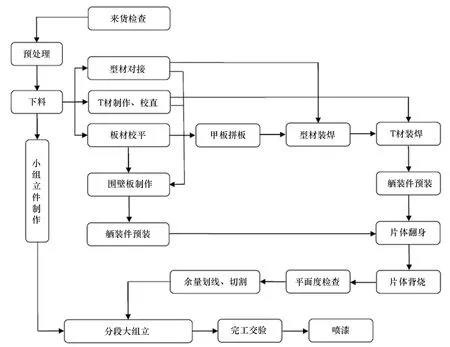

1 邮船型客滚船薄板分段制作流程

邮船型客滚船薄板分段制作流程分为预处理、下料、小组立件制作等几个主要环节[2]。下料环节包括型材对接、T材制作和板材校平。小组立件制作主要由下料处理后进行的拼板、装焊和舾装件预装等环节组成。片体翻身和背烧处理后,须检查甲板平整度,将余量划线切割。在分段大组立制作后,进行完工校验及喷漆。详细流程如图1所示。

图1 邮船型客滚船薄板分段制作流程

1.1 钢板预处理

在薄板分段制作前期必须对钢板进行预处理。在来货阶段需检查外观,保证无吊弯变形痕迹,无压痕、划伤,无油渍等。预处理需注意以下几点:

(1) 船体结构使用的钢板须经严格筛选和预处理,为达到后续工艺精度要求,需通过抛丸将钢板、型钢除锈,使其粗糙度达Sa2.0。

(2) 在钢材表面预处理前应除去油污、水分和杂物,以免影响加工。

(3) 在前两道处理工序后,须检验以确保表面粗糙度在25~50 μm范围内。

(4) 油漆工艺是邮船型客滚船的重要制作环节之一,须检验底层的油漆指标是否满足邮船型客滚船薄板工艺要求。

(5) 在吊运时须检查磁性吸铁盘清洁情况,确保其无油脂、油腻,以防污染已涂装完成的表面。

(6) 钢板或型钢车间底漆漏涂的地方必须及时进行修补。

1.2 下料加工

1.2.1 板材下料

下料作为初始环节,对后续加工制造精度有很大影响[3]。须严格注意以下4点:

(1) 邮船型客滚船的薄板板材采用激光切割,在切割的同时需确保板材的精度,须将垂直度、直线度控制在0.5 mm内。

(2) 除薄板之外的板材可通过干式等离子切割方法切割,精度要求可略放宽至1 mm以内。

(3) 每天需进行切割机自检,检查精度是否有异常;每天班后需清理切割平台,对有缺损、变形和松动的胎板及时修正或更换,保证切割平台的平整。

(4) 下料后的板材需用电磁吊进行吊运,并堆放在平整场地以防止变形,如图2所示。

图2 板材吊运与场地堆放

1.2.2 板材校平

由于切割受热不均匀等原因,切割后的板材会不可避免地产生形状尺寸微变,影响加工精度。采用校平机对板材进行校平处理,保证其水平方向误差在0.5 mm内,检验合格后才允许流转至下一道工序。

(1) 切割后板材变形不一致,须根据卸载后缓冲回弹的外观尺寸判断板材校平次数;校平后都需要测量检验,若达不到精度要求,需重新判断。

(2) 矫平精度达到要求后须按次序摆放在厂区固定位置,避免板材再次变形。

(3) 激光平整度检测如图3所示。

图3 现场人工检查平整度

1.2.3 型材下料

型材下料与板材不同,需注意以下3点:

(1) 手工切割,选用合适的靠模保证切割面光滑平整。

(2) 下料后都须用型材校直机校直,如图4所示。

图4 型材较直与堆放

(3) 型材规格较小、刚性较弱,容易产生弯曲变形,下料、校直后需有专门的场地堆放。

1.2.4 型材对接

下料后的型材在对接完后进行直线度检查,检查合格后再进行装托、堆放和配送。

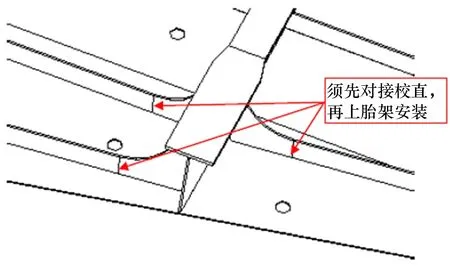

(1) 球扁钢、角钢须先对接,在焊后打磨完成并检査确保直线度合格后,再上胎架进行装焊,绝不允许球扁钢在胎架上对接,如图5所示。

图5 球扁钢对接后再上胎示例

(2) 扁铁端部的肘板须先对接校直,再上胎架进行安装,如图6所示。

图6 扁铁对接后再上胎示例

1.2.5 T材制作、校直

T材在专用生产线进行制作、校直。操作完成后需在专用场地用工装辅助进行整齐堆放。T材生产线如图7所示。

图7 T材生产线

1.2.6 立柱头组件制作

由于立柱头面板的板厚较大,装焊后立柱头面板与邮船型客滚船薄甲板面易产生局部横向弯曲变形,因此需严格控制焊接参数和顺序。立柱头现场制作如图8所示。

图8 立柱头现场制作

1.3 薄板拼板

1.3.1 薄板拼板装配

拼板现场装配如图9所示,需注意以下4点:

图9 拼板现场

(1) 拼板应在表面平整、刚度好的平台进行。

(2) 将下料后矫正平整的板材用电磁吊或专用吊夹具吊上拼板平台。

(3) 薄板拼板板缝间隙控制在1.0 mm以内,板面错边保证在0.5 mm以内。

(4) 如采用手工装配,则在相应工装调整到位后进行定位焊。在此加工环节中,为保证装配精度,采用直径小于3 mm的焊条,每隔300 mm固定点焊30 mm长。

1.3.2 拼板焊接

当定位点焊装配完成后,采用埋弧焊进行拼板焊接(见图10)。首先需处理焊缝周边30 mm范围内的杂物,处理完后在焊接部分两侧加装引弧板和熄弧板,按要求选择工艺参数[4]。埋弧焊需双面焊接,大的拼板件(如邮船型客滚船薄板)需用翻转架进行翻身,小的拼板件(如邮船型客滚船围壁板)用吊排进行翻身。另外,有加厚嵌入板的4个角最后焊接。焊后应用圆柱形压铁进行板缝处的滚压,或通过木锤对焊缝进行锤击,以释放拼板焊缝的焊接应力[5]。

图10 拼板焊接

1.4 结构装焊

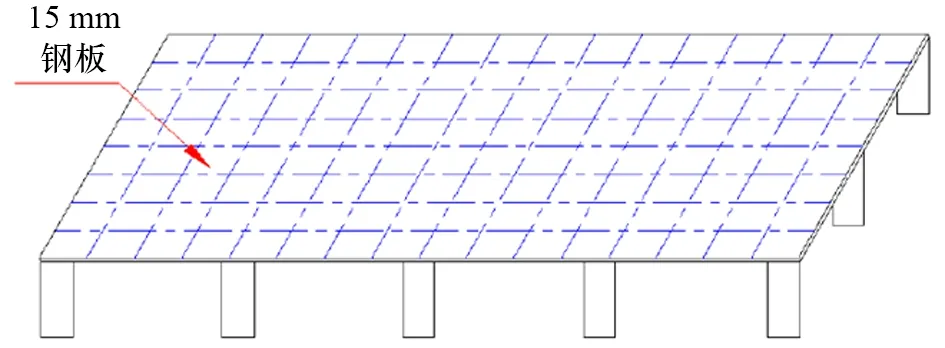

1.4.1 薄板胎架

在邮船型客滚船薄板制造基体平台搭建中,需用胎架支撑板材以便薄板焊接,另外,实模胎架精度同样会衍射到产品的加工精度中[6]。实模胎架如图11所示。采用15 mm厚的钢板制作胎架,保证胎架的表面平整度达标,以确保装焊过程中邮船型客滚船薄板平片体的结构部分不发生改变,这是保证甲板片体平整度的关键工序[7]。

图11 实模胎架

1.4.2 结构划线

结构划线须严格按照结构图进行,先划十字基准线,再以基准线为基准进行结构划线。划线位置有对接焊缝,需把焊缝余高磨平,磨平范围是结构板厚再加上两边的焊角,不允许超出此范围。

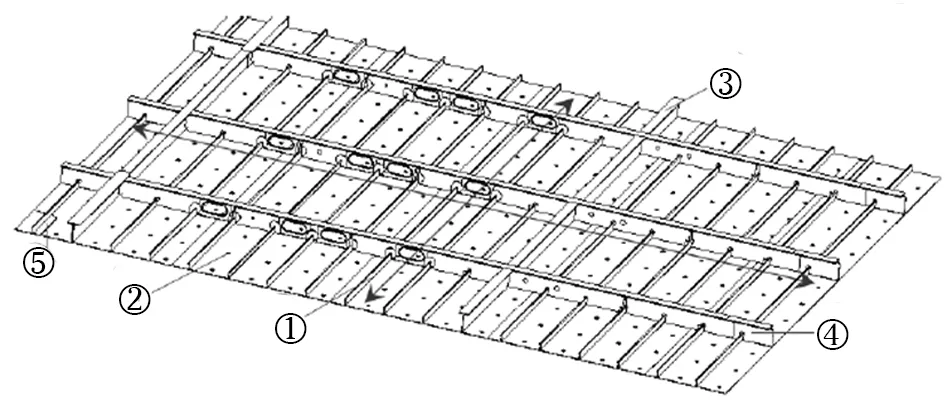

1.4.3 焊接顺序及参数

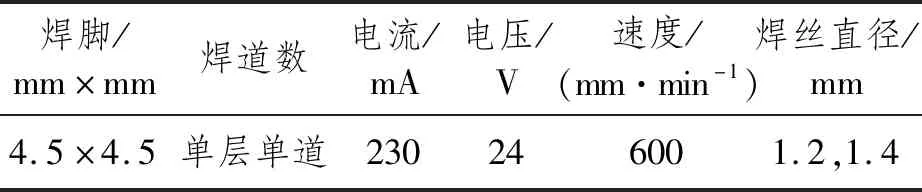

结构装焊顺序为:①纵向骨材→②绑扎杯→③纵向T材→④横向T材→⑤小构件。具体结构如图12所示。装焊采用的自动角焊机焊接参数如表1所示。

图12 装焊顺序示例

表1 自动角焊机焊接参数表

1.4.4 型材装焊

装焊前需先进行手工安装,在操作过程中需注意控制纵骨形位公差。安装完成后采用定位点焊(与拼板定位焊的要求一致),采用CO2小直径焊丝。薄板的纵骨必须先装焊完后才能上T材结构,以便于自动角焊机的使用。纵骨自动焊接如图13所示。

图13 纵骨自动焊接

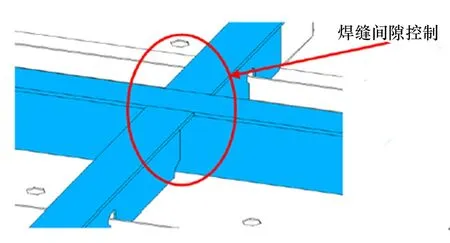

1.4.5 T材装焊

(1) 必须保证装配T材腹板与甲板的垂直度合格,并控制两纵梁的间距,适当放大2 mm以保证橫梁顺利插入。

(2) 图14为甲板T材角接方式,装配完成后T材面板对接焊接间隙为4 mm±2 mm,T材腹板需顶实。不允许乱修割以免导致焊缝间隙过大、焊接量大,进而导致T材装焊后出现变形。

(3) 采用手工CO2焊接,先立焊后平角焊,从里到外,左右对称。注意加厚板对接区域,该位置坡口大、焊接量大、变形大。

图14 甲板T材角接

1.5 舾装件预装

1.5.1 预装原则

(1) 在预装操作前,应明确各项理论指导知识,特别是每个操作环节的工艺流程、加工图纸、技术要点和技术质量要求。

(2) 施工设备、设施和检测工具应满足生产需求。

(3) 在预装前需再次检查准备的材料质量是否合格,确保其不影响预装环节操作。

(4) 须始终按照操作手册进行操作,确保各工序施工按标准执行,并登记操作与质量合格情况。

(5) 杜绝乱割、乱点乱焊的施工习惯,避免坏习惯影响预装。

1.5.2 焊接操作

预装环节焊接操作与其他环节有所不同,须特别注意3个要点:第一,重视焊接缺陷,积极处理焊缝侧多余残渣,实时检查焊接缺陷并采取相应对策进行修补;第二,舾装托架由于尺寸因素,需额外注意添加支撑保护且确保以正确姿态摆放,防止受力不均而变形;第三,焊接时严格遵守技术要求,按照指定加工顺序进行操作,方便进一步操作。

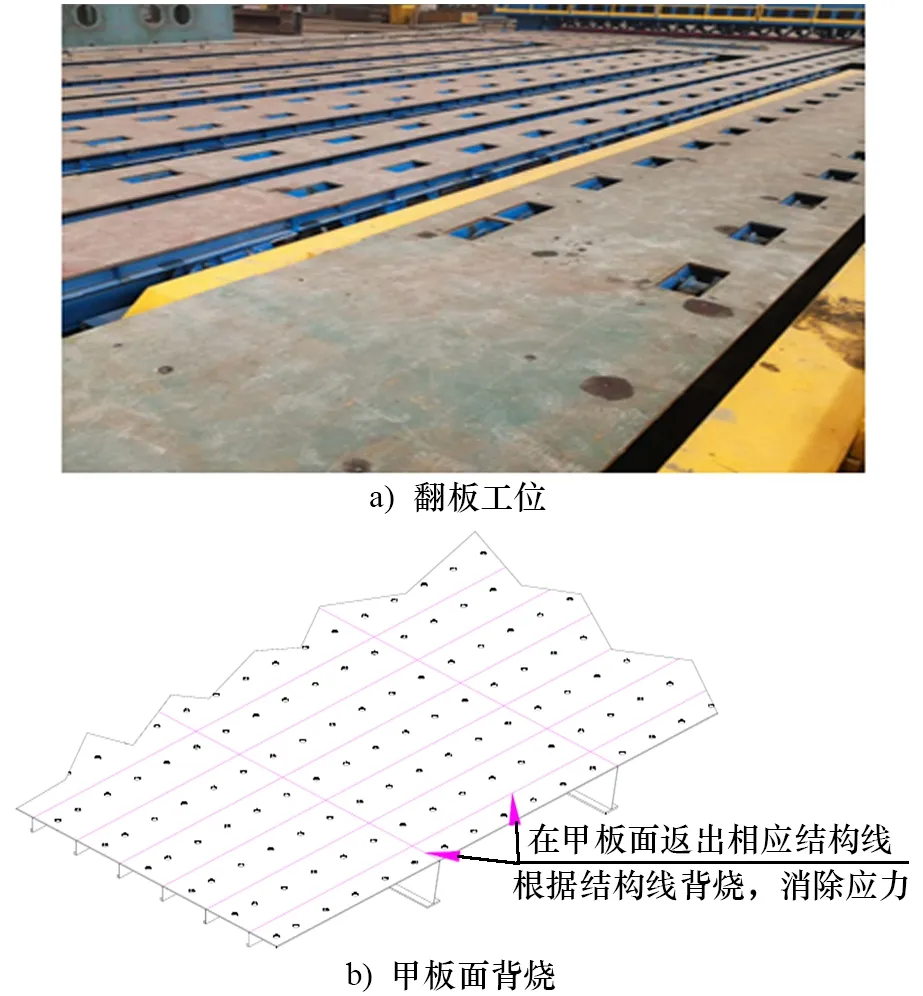

1.5.3 薄板片体翻身与背烧

邮船型客滚船薄板分段翻身环节须遵循指定翻身方案进行操作,如图15a)所示,翻身吊马宜布置在强档位置且与薄板横梁对齐。翻身后,在专用胎位上对薄板进行火工矫正:先根据返出的结构线对薄板面进行背烧,消除甲板应力,如图15b)所示,再对甲板面局部不平处进行校平。

图15 薄板片体翻身与背烧

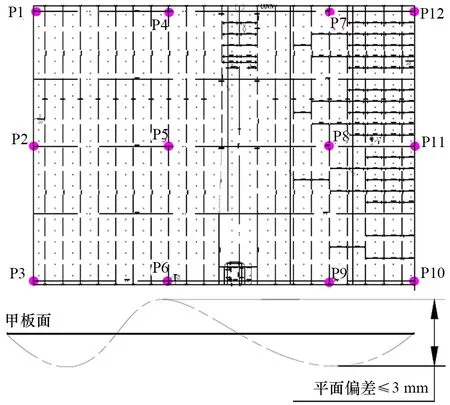

1.5.4 薄板平整度检查

与板材平整度检查类似,在翻身背烧后,须再次检查薄板的表面情况,分段中间部分平整不下凹,测量平整度使其偏差控制在3 mm内,如图16所示。

图16 平面偏差控制示例

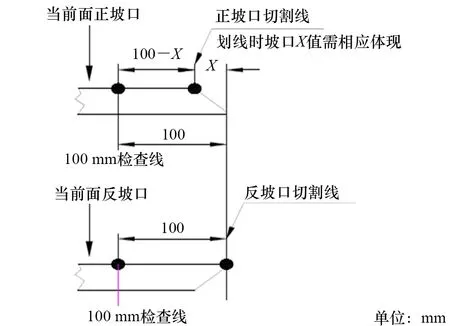

1.5.5 余量划线与切割

划出结构面的基准线,以基准线为依据测量四周余量,保证分段合龙端与就近结构档的理论值,避免结构错位。在基准线以外,标出余量切割线,划出检查线,使其直线度误差控制在2 mm以内,并做好实时检测记录。同时也需注意切割后的产品质量,及时检查和处理切割后缺陷[8]。坡口余量切割示例如图17所示。

图17 坡口余量切割示例

1.6 薄板分段大组立

(1) 邮船型客滚船薄板胎架选用格子胎(禁止使用角钢直接支撑的胎架),大组立上胎架前须平整胎架,水平误差控制在±1.5 mm,若有梁拱变化须打出梁拱角度,误差控制在±1.5 mm。

(2) 甲板片体的自由边一侧需加密排放胎架,以减少焊接收缩,保证边的平整度。

(3) 分段装配完成后,需进行焊前报验,检査结构安装的直线度和垂直度,误差≤2 mm。

(4) 在焊接时采用下行焊,先立焊后平焊。由中间向四周分散,间隙较大的需先填充再焊接,以免收缩量大,应力过于集中。所有修补采用CO2下行焊进行。

(5) 所有平角焊缝采用龙门焊机对称焊、退缩焊进行焊接。

(6) 所有焊缝旁应标注焊缝焊角大小,焊工须配有简易焊接测量尺以控制焊角大小[9]。

在以上环节完成后,还需根据产品的精度要求对薄板成品进行最终检测,生成合格检测报告后才能交验,此外,分段执行不冲砂工艺,在分段完工打磨拉毛处理后,直接进行喷漆。

2 结 论

分析薄板存在的问题,结合邮船型客滚船产品要求和实际工况,提出邮船型客滚船薄板分段建造工艺流程及精度控制方案,详细介绍分段建造工艺中的技术参数和注意事项,优化焊接流程,加强各环节制造检查,严格控制产品精度,保证了建造周期和产品质量,为邮船型客滚船顺利建造打下坚实的基础。