浅析YL-335B自动生产线供料站程序设计

霍启祥

(枣庄职业学院 山东枣庄 277800)

1 供料站动作工艺要求

在料仓内工件不少于4个的前提下,在系统正常工作送气后,供料站初始状态为顶料气缸与推料气缸都在缩回位置,物料台无料。按下启动按钮(I1.3=1)后,首先使顶料气缸(Q0.0=1)推出,压住次下层工件;然后使推料气缸(Q0.1=1)活塞缸推出,从而把最下层工件推到物料台。在推料气缸(Q0.1=0)返回并从料仓底部抽出后,再使顶料气缸(Q0.0=0)返回,次下层工件自然落下,为下一次推出工件做好准备。

顶料气缸推出(Q0.0=1)或缩回(Q0.0=0)时,顶料到位检测磁性传感器(I0.0=1)动作或顶料复位检测磁性传感器(I0.1=1)动作;推料气缸推出(Q0.1=1)或缩回(Q0.1=0)时,推料到位检测磁性传感器(I0.2=1)动作或推料复位检测磁性传感器(I0.3=1)动作;如果磁性传感器不动作,应考虑位置不正确或损坏,需调试维修。

2 供料站程序设计

供料站程序只考虑作为独立站运行的情况,它由一个主程序和一个供料控制子程序构成。主程序仅当在运行状态已经建立才可能调用供料控制子程序。

主程序主要是组织管理作用,它能实现初态检查、准备就绪、运行状态、启动、停止等功能,这些功能在程序中分别用M5.0(初态检查)、M2.0(准备就绪)、M1.0(运行状态)M1.1(停止)来代表。首先进入初始状态检查阶段,确认顶料气缸缩回、推料气缸缩回、物料台无工件,就认为系统已经准备就绪,才允许投入运行,这样可及时发现存在问题,避免出现事故。

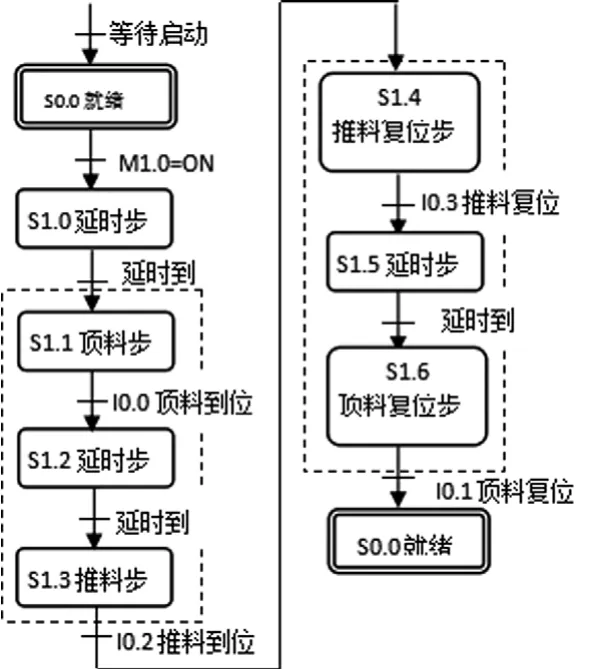

供料控制子程序采用步进顺控的编程方法。根据供料站动作过程,可简单将分为顶料、推料、推料复位、顶料复位四个动作,每次动作都通过顶料气缸和推料气缸上的位置磁性传感器感应到活塞头磁环,并将信号传送到PLC输入端,顶料气缸和推料气缸通过电磁阀由PLC输出端控制。

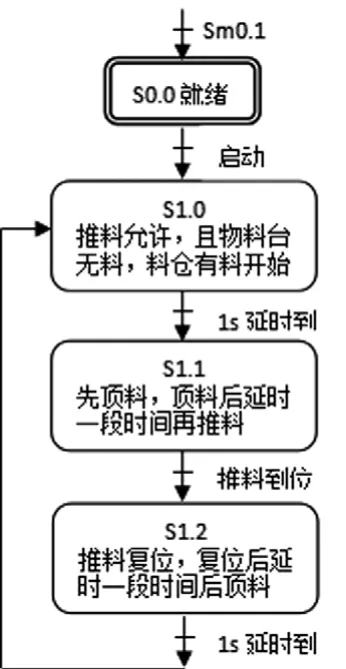

在顶料、推料、推料复位、顶料复位四个基本动作的基础上,为避免运行过程中因速度快造成工件卡壳或蹦出,加入3个定时器,满足供料站工件运行工艺要求, 步进流程图如图1所示。在同学懂得基本运行动作后,为了简化程序,可以将若干相连的动作步,进行合并,合并后的流程图如图2所示。在调用供料控制子程序后,首先进入S0.0就绪步,确认系统准备好后,当运行状态标志M1.0=1后,确认物料台无料后,才能转移到(S1.0)延时步,等待延时一到,将工件推出到物料台。动作完成后,转移到使顶料气缸和推料气缸先后复位返回到初始位置,这样就完成一个工作周期,如果运行状态标志M1.0仍然为ON,开始下一个周期的供料工作。

当主程序按下停止按钮I1.4,停止标志M1.1=1,运行中的供料控制子程序接收到停止标志M1.1的信号后,并不能立刻停止子程序运行,等到系统完成本工作周期任务即返回到初始步(S0.0)后才停止下来,以确保工件能够加工完成。

图1 供料站子程序流程图一

图2 供料站子程序流程图二

3 供料站运行及调试

供料站程序下载、运行前,必须认真编写与检查程序。需要注意的事项如下:

3.1 当料仓只剩一个工件时

就会出现顶料气缸无料可顶、顶料到位信号瞬间消失,这时只能获得下降沿信号,编程时如不能处理好下降沿信号,就会出现最后一个工件推料完成后,供料站顶料气缸、推料气缸不能返回到初始状态。

3.2 运行中料仓内工件不足

则工作站继续工作,但“正常工作”HL1指示灯以1Hz闪烁,“设备运行”HL2指示灯保持常亮。若料仓内没有工件,则HL1、HL2均以2Hz闪烁。供料站在完成本周期任务后停止。除非向料仓补充足够,否则供料站不能启动。

4 结语

通过PLC运行,可以看到供料站程序的设计,首先要明白输出端电磁阀控制的顶料气缸和推料气缸的动作原理,从而设计步进流程图。其次,明白传感器在步状态转移间所起到的作用。