稠油热采工艺配套紧凑型连续管悬挂密封装置的研制

傅登伟,邱福寿,翟亚锋,蒙永立

1.新疆油田公司实验检测研究院,新疆克拉玛依 834000

2.西部钻探工程技术研究院,新疆克拉玛依 834000

稠油热力开采过程中,常常要依靠连续管井下测试来掌握井下温度和压力,实现温压调控,从而调整生产工艺。而在实际作业过程中,原有的连续管井口密封器存在以下问题:

(1) 因空间位置受限,原密封装置无法安装在火驱观察井。

(2) 因法兰不配套,原密封装置无法安装在新型SAGD 生产井。

(3) 因空间位置受限,无法配套带压提下密封装置供作业使用。

针对存在的上述问题,研制了两种规格型号 (φ19 mm 、φ32mm) 的紧凑型连续管井口悬挂密封器。解决了井口空间位置较小情况下连续管的悬挂密封问题,并且可配套带压提下装置作业,为超稠油热力开采工艺提供必要的井口设备支持。

1 工艺概述

稠油热采井井下测试工艺装置如图1 所示,主要包括注入头、悬挂密封装置、控制闸阀、工字法兰等。当对井下进行温压测试时,连接注入头,打开控制闸阀,下入测试连续管进行温压测试作业。测试作业完成后,上提连续油管,拆卸注入头,关闭控制闸阀,安装紧凑型连续管井口悬挂密封器。紧凑型连续管悬挂密封装置实现对测试连续管的悬挂及密封,保证测试连续管静态密封的可靠性[1]。

图1 井下测试工艺装置示意

2 悬挂密封器结构设计

2.1 技术参数

根据测试工艺需要,对密封装置的现场工况进行调研,确定设计参数[2],密封杆柱直径为19/32mm、额定工作压力为21 MPa,热工况最高工作压力为14 MPa,热工况最高工作温度为240℃,介质为油、气、水。

2.2 结构设计及优化

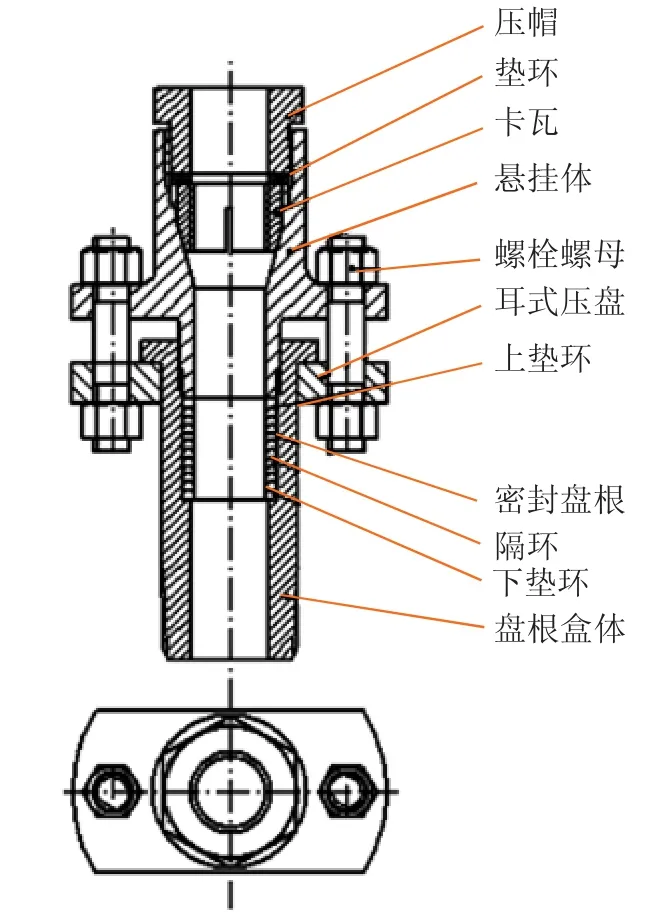

根据测试工艺方案,紧凑型连续管悬挂密封器需要实现连续管的静态密封和悬挂功能,初步设计结构如图2 所示。

图2 测试管悬挂密封装置初设示意

该密封装置由压帽、盘根、卡瓦座、上下单级卡瓦构成,压帽与卡瓦座通过螺纹连接,螺纹压紧盘根,满足连续管测试作业时的静密封,同时通过两个单向卡瓦,实现连续管的悬挂。

考虑到现场作业高度和产品的整体性要求,对初步设计的悬挂密封装置进行了结构组合优化设计,优化后的结构如图3 所示。

图3 紧凑型连续油管悬挂密封器结构示意

优化后的悬挂密封装置设计耳式压盘及悬挂体结构,两者通过螺纹连接,解决了整个装置安装的空间位置限制。同时通过石墨盘根与铜隔环结合方式,采用螺栓压板式盘根密封,并可根据实际情况调节耳式压盘压紧螺帽,保证密封可靠。采用双向卡瓦结构实现连续管的悬挂。

3 关键零部件的三维建模及强度校核

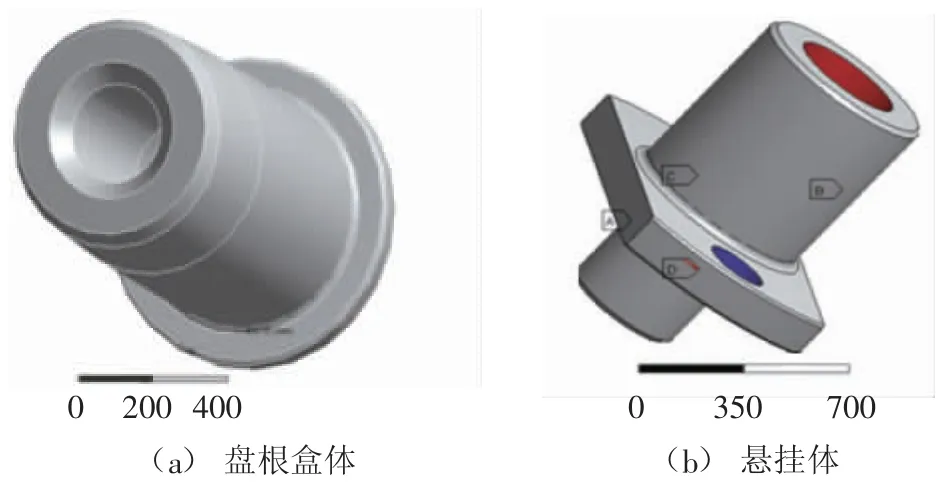

3.1 三维建模及定义

采用Solidworks 进行实体建模,通过拉伸、旋转、拔模和剪切的功能对悬挂密封器主要承压部件盘根盒体、悬挂体进行模型建立,如图4 所示。

图4 盘根盒体、悬挂体有限元模型

3.2 条件约束及载荷施加

通过Workbench 软件对模型进行有限元模拟分析。根据流体走向,施加X 和Y 方向约束,在底部施加轴向Z 方向位移约束和X、Y 方向的旋转约束。利用软件中的Auto GEM(自动网格划分器)工具将模型自动划分为四面体有限元网格单元。

盘根盒体主要承受的载荷有压力载荷,其额定工作压力即设计压力为21 MPa,施加在内表面。端部连接的外部轴向载荷详见各端部的应力分析边界条件,压力载荷为介质接触表面的均布载荷[3]。

悬挂体除承受盘根盒体相同的载荷外,还承受螺栓载荷[4]。

由阀门设计计算手册知,钢圈在操作状态下需要的最小压紧力Fp为[5]:

最小螺栓载荷Wp1按下式计算:

式中:Dg为钢圈压紧力作用中径,mm;b 为钢圈有效密封面宽度,b=ω/8,ω 为密封环宽度,mm,按设计取值;m 为垫片系数,按手册取m=5.5;p为最高试验压力,MPa。

根据悬挂密封器的力学性能,确定材料选用30 CrMo,锻造成型,材料的相关参数如表1 所示。

表1 材料属性

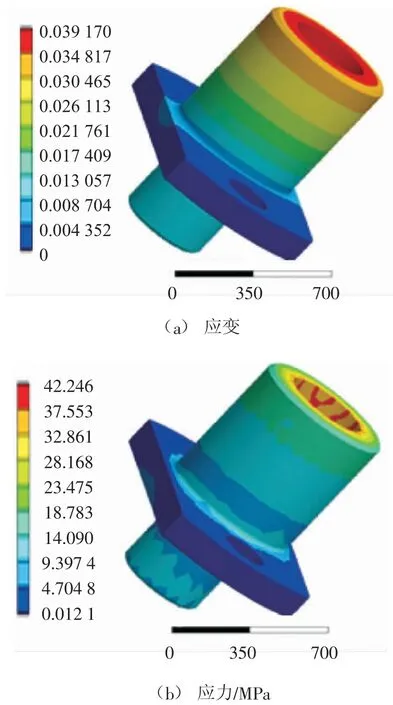

3.3 分析计算及结果

通过Workbench 软件对主要承压零部件盘根盒体、悬挂体进行仿真模拟分析,分析结果云图如图5、图6 所示。

图5 盘根盒体有限元分析结果

图6 悬挂体有限元分析结果

由计算得到盘根盒体最大应力为48.2 MPa,悬挂体最大应力为34.5MPa,均小于许用应力276MPa,可判定其强度是安全的。

4 室内试验及现场应用情况

4.1 室内试验

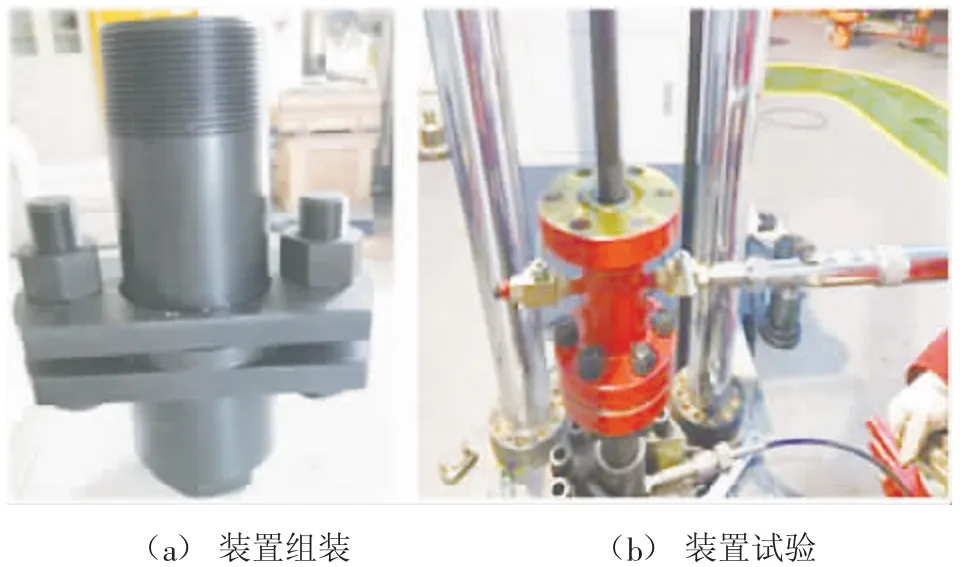

完成装置加工及组装,并进行室内密封试验、卡瓦悬挂试验。装置组装及试验如图7 所示。

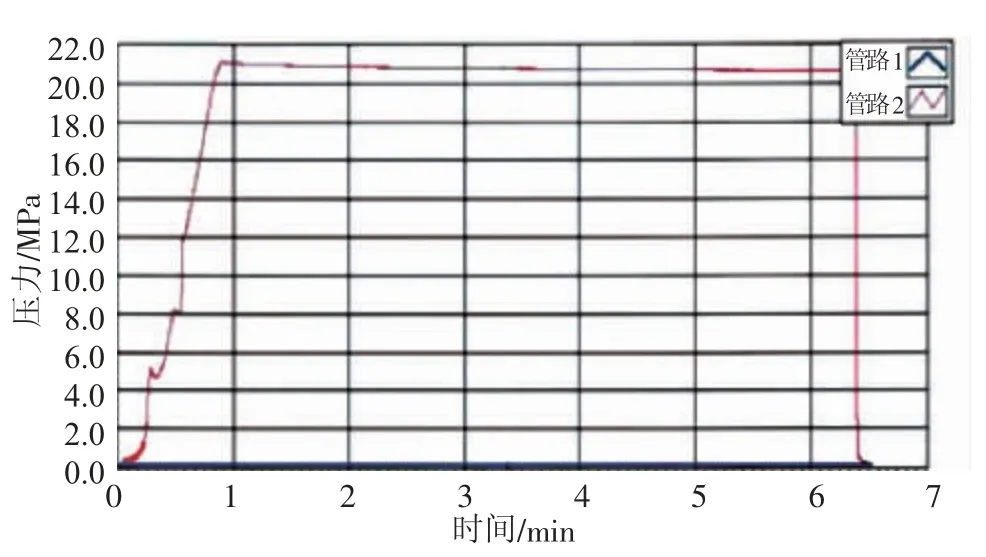

(1) 室内密封试验。对悬挂密封器进行室内密封试验,试验介质为清水,根据最高工作压力确定试验压力21 MPa,试验次数2 次,保压5 min,试验曲线如图8 所示。

图7 装置室内试验

图8 室内密封试验曲线

从图8 中可看出,保压期5 min 内,曲线平稳,可判定期间均无可见渗漏,验证了装置的密封效果。

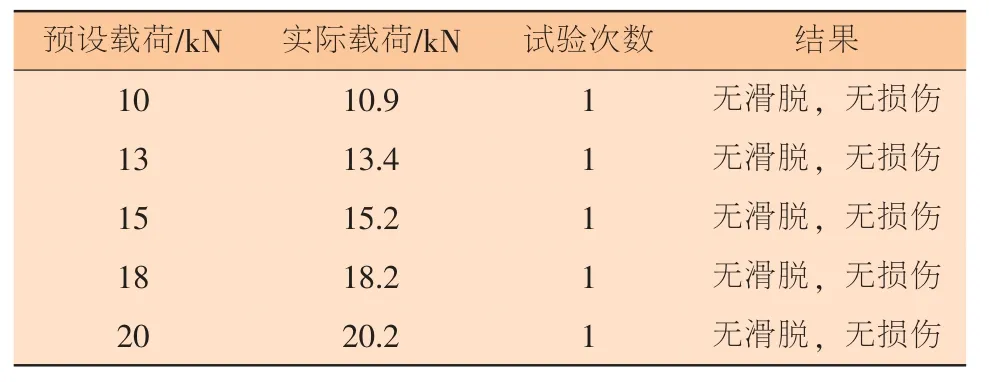

(2) 卡瓦悬挂试验。对悬挂密封器的卡瓦进行悬挂试验,用拉力机对连续管施加载荷,观测卡瓦是否能支撑,结果如表2 所示。

表2 悬挂机构试验

从表2 可以看出:每组试验结果卡瓦无滑脱、无损伤,证明了卡瓦悬挂的可靠性。

4.2 现场应用

近年来,在火驱观测井口安装4 井次(FHG003、FHG004、FHG011、FHG012 井),SAGD 带压作业井口安装2 井次(FHW3044P、FHW3045P 井),解决了在狭小空间测试连续管悬挂密封的技术难题。通过现场跟踪验证,悬挂密封安全可靠,并且紧凑型悬挂密封器生产加工成本大大降低(同原来的悬挂密封器比较,加工费用由4 800 元降为1 000 元),结构紧凑且作业方便快捷(安装时间由原来的1 h 缩短到20 min)。

5 结论

本文根据测试工艺的需求,研制适合的紧凑型连续管井口悬挂密封器,完成了图纸绘制、结构优化设计。采用三维软件进行实体建模,利用Workbench 软件进行模拟分析,对其进行应力应变校核,其强度符合要求。通过室内、试验和现场应用,验证了该装置的可靠性,为超稠油热力开采工艺提供必要的井口设备支持。