重庆—綦江成品油管道改线工程的设计方案

曾洪涛 王 翼 朱少东

〔中国石化销售有限公司华南分公司川渝管理处 重庆 400061〕

1 工程概况

綦江—重庆成品油管道綦江段建于2011年3月,到2015年12月建设完成并投产。管径φ406 mm,一般直管段壁厚7.1 mm,设计压力9.5MPa,管道采用埋地敷设。其中綦江区段管道采用X60 直缝高频电阻焊钢管;管道采用加强级双层熔结环氧粉末防腐层加强制电流阴极保护。渝黔高速公路扩能项目起于绕城高速忠兴段,经巴南、綦江、万盛,止于小张坝附近省界,是连接重庆主城区与綦江等南部地区的重要通道,是重庆市南向连接贵州沿线的又一高速公路大通道。渝黔高速公路扩能工程第三合同段与重庆—綦江成品油管道綦江段存在4处交叉和干扰段,交叉长度约为2.0 km。为了彻底消除安全隐患,保障输油管道的安全运行,需要对交叉段的输油管道进行改线。

2 改线方案

2.1 改线段一设计方案

该段主要针对交叉段一进行整改保护。成品油管道桩点GY6941—GY6957 段与拟建“渝黔复线”桥墩最近距离为3.5 m,且该段部分管道被桥墩地梁直接占压。根据交公路发〔2015〕36 号《关于规范公路桥梁与石油天然气管道交叉工程管理的通知》第三条“新建或改建公路与既有油气管道交叉时,应选择在管道埋地敷设地段,采用涵洞方式跨越管道通过;受地理条件影响或客观条件限制时,可采用桥梁方式跨越管道通过”。

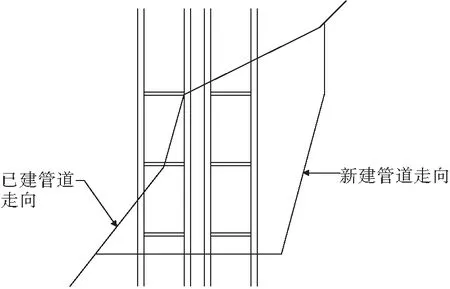

参考以上相关规定,对桥墩与成品油管线安全距离不满足上述规定的石油管线需进行改线,改线长度约100 m,新建石油管线距离桥墩最近距离18 m,管道与渝黔复线垂直,新建石油管线位于道路施工区域部分,对位于公路桥下的管道采取保护措施,在管顶上方应铺设钢筋混凝土保护盖板,保护盖板长度50 m,并设置地面标识标明管道位置。改线路由详见图1。

图1 改线段一路由图

2.2 改线段二设计方案

该段主要针对交叉段二进行整改,成品油管道桩点GY6914—GY6916 段被拟建“渝黔复线”桥墩直接占压,占压长度约200 m。

根据《中国人民共和国石油天然气管道保护法》第三十条,在管道线路中心线两侧各5 m地域范围内,禁止取土、堆放重物、使用机械工具进行挖掘施工;禁止修建其他建筑物、构筑物。

按照相关要求,对桥墩与石油管线安全距离不满足相关规定的石油管线需进行改线,改线长度约280 m,新建石油管线距离桥墩最近距离15 m,管道与渝黔复线垂直,新建石油管线位于道路施工区域,对位于公路桥下的管道采取保护措施,在管顶上方应铺设钢筋混凝土保护盖板,保护盖板长度60 m,并设置地面标识标明管道位置。改线路由详见图2。

图2 改线段二路由图

2.3 改线段三设计方案

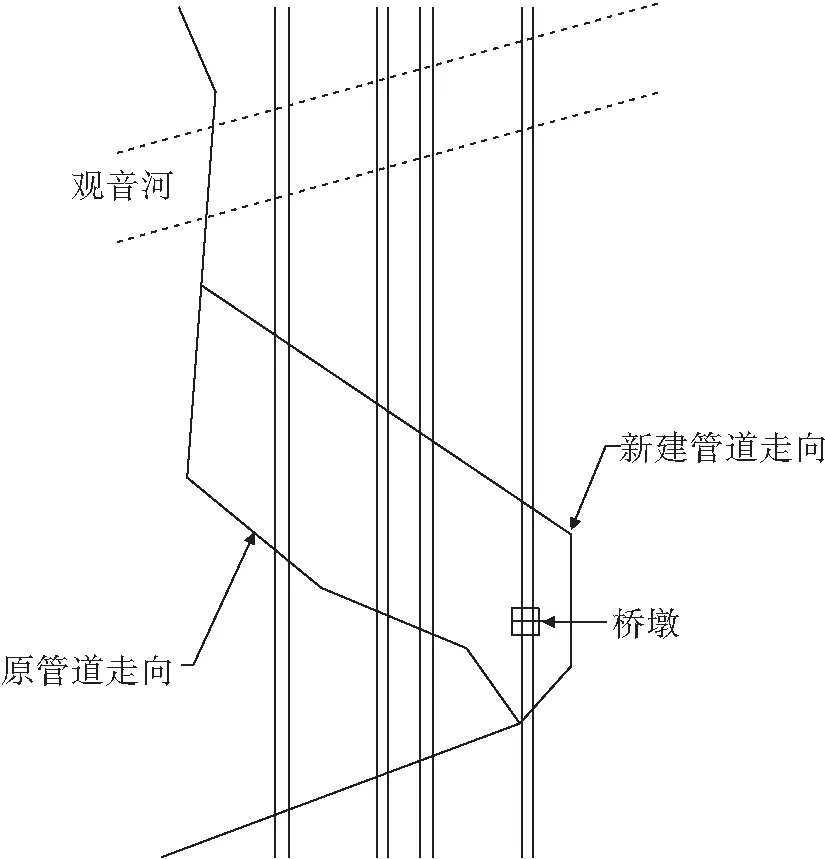

交叉段三为成品油管道桩点GY6757—GY6772 段被拟建“渝黔复线”桥墩直接占压,占压长度为150 m。参考相关规定,对桥墩占压的石油管线进行局部改线,改线长度约170 m,新建石油管线距离桥墩最近距离12 m。管道改线起点位于公路桥底下距离桥墩南侧约20 m 处,管道在此处向东北绕过桥墩顺缓坡而下40 m 后再折向西北在观音河南岸与原管道碰接。管道本段改线路由详见图3。

图3 改线段三路由图

2.4 改线段四设计方案

交叉(干扰)段四为成品油管道桩点GY6631—GY6714 段被拟建“渝黔复线”安稳互通立交桥墩直接占压及开挖面挖出露空,干扰长度1 820 m。

由于在建渝黔复线和已建G75 高速在原管道东侧交叉,本段改线方案考虑在交叉西侧采用定向钻一次穿越在建渝黔高速复线公路桥和已建G75 高速。考虑到定向钻入土点需要的场地和尽量在穿越的时候减少对现有管道的影响,定向钻入土点定于桩点GY6720处向东北60 m 处,出土点沿穿越断面位于G75 高速路中心线外190 m 处。定向钻穿越水平长度300 m。同时新建40 m 管道分别与定向钻入土点管道和原管道连接。定向钻管道出土后向东北敷设至大垭口村西南侧坡地,下坡沿旱地敷设230 m 后,再沿梯田敷设至跳鱼洞,管道在此处折向北爬坡且大致伴行渝黔高速复线施工便道敷设至渝黔复线新建隧道口东侧70 m 处,再与原管道碰接,即完成交叉段四改线。本方案改线水平总长为2.53 km,其中定向钻穿越水平长度300 m。该段新建石油管道采取就地加盖板涵的方式进行保护,保护长度为120 m,盖板涵净空为(宽2 m×高1.5 m)。

定向钻作为非开挖的一种施工工法,已在成品油管道穿越中得到广泛应用[1]。定向钻一般施工工艺为:根据设计提出的入土、出土点坐标和管线设计轨迹,用定向钻钻导向孔(特殊地层还需逐节加入套管);钻杆在对岸出土后,连接扩孔器,扩孔器大小及扩孔级数根据穿越管段直径和地层确定。同时,管道在出土岸进行分段或整体组装,检验、试压和防腐,合格后接上拖管头利用钻机拉动扩孔器和穿越管段回拖,直至穿越管道完全敷设于扩大的孔内以及拖管头在钻杆入土处露出。

定向钻穿越一般适用于航运繁忙、水域较宽、流量流速较大、冲刷较深、河流变迁剧烈,以及地质条件允许(如粘土、粉质粘土、粉砂、中砂层及强度不高岩石等地层)的水域穿越[2]。定向钻方法不适宜在流砂层、粒径大含量高的卵(砾)石地层,以及抗压强度较大的硬质岩层。改线段四路由见图4所示。

图4 改线段四路由图

3 改线用管

为与现状管道保持一致,本工程改线管道材质采用L415M,管径φ406.4 mm。

油气管道工程所使用的钢管主要有直缝埋弧焊钢管、螺旋缝埋弧焊钢管、高频电阻焊钢管(HFW 管)及无缝钢管[3]。管径大于DN450 mm时,油气输送管道常用直缝埋弧焊钢管(LSAW)和螺旋缝埋弧焊钢管(SSAW);当管径小于DN450 mm时,油气输送管道常用HFW 钢管和无缝钢管。当管径小于等于DN250 mm时,HFW 钢管和埋弧焊钢管受制管工艺限制,焊缝质量合格率降低,且价格与无缝管接近,一般均采用无缝钢管。

综合以上分析,根据国内外输油管道的建设经验,本工程管线管径较小,拟采用HFW 钢管。

4 管道防腐及阴极保护

本次整改工程管道输送介质为成品油,改线管道防腐采用三层PE 加强级外防腐。三层PE第一层是熔结环氧粉末防腐层,作用是增强钢质管道表面的附着力和防止管道腐蚀;第二层为聚合物胶粘剂层,作用是将底层和外层连为一体;第三层为聚乙烯防腐层,外层主要起保护作用[4]。改线段整体纳入原管道强制电流阴极保护系统。

4.1 直管段及冷弯管的外防腐

该改线工程直管段和冷弯弯管道采用常温型加强级三层PE,技术要求符合《埋地钢质管道聚乙烯防腐层》(GB/T 23257—2009)的要求。三层PE 结构见表1。管道焊缝部位防腐层厚度不低于管道防腐层厚度的70 %。防腐管两端预留长度为(120±10)mm,聚乙烯层端面应形成小于或等于30°的倒角。

表1 直管段涂层结构要求

注:施工中如遇石方段可以增加玻璃钢防护,玻璃钢保护层具有较强的耐磨损和耐划伤性能,主要用于定向钻穿越管道[5]。

4.2 补口、补伤防腐

该工程线路为三层PE 防腐管补口,采用环氧底漆或辐射交联聚乙烯热收缩带三层结构。其中,底漆湿膜厚度≥120 μm,聚乙烯热收缩带宽度为450 mm,热收缩带基材厚度≥1.2 mm,胶层厚度≥1.0 mm。补伤采用聚乙烯补伤片。

4.3 碰口防腐

为进行碰口处的焊接,需清除碰口处已建管道原防腐层(120±10) mm,焊接完成后,焊缝及焊缝周围防腐层破损区域进行表面处理并检验合格,再采用“底漆+聚乙烯胶粘带”进行补接。若在已建管道侧补口范围外有破损,破损区域采用“底漆+聚乙烯胶粘带”进行防腐保护。

4.4 管道阴极保护

由于綦江-重庆成品油管道阴极保护系统已建成,且运行正常,该工程埋地线路部分管道依然纳入綦江-重庆成品油管道的阴极保护系统。

5 管道封堵连头

5.1 管道封堵

该工程为尽可能降低风险和投资,这次改线拟设置两端封堵,共四处封堵点。封堵点1为改线段一起点处;封堵点2为改线段三终点处;封堵点3为改线段四起点处;封堵点4为改线段四终点处。

这次改线采用带压封堵连头施工方式。封堵前应精心组织施工,尽量缩短停输时间。施工前,施工单位应编制封堵作业方案,封堵作业方案执行SY/T6150.1—2011《钢制管道封堵技术规程(第1 部分:塞式、筒式封堵)》。

5.2 带压施焊压力的确定

首先对管道允许带压施焊的压力进行计算,按照《钢制管道封堵技术规程第1 部分:塞式、筒式封堵》,其计算方式如下:

式中:P──管道允许带压施焊压力,MPa;

σs——管材的最低屈服强度,415MPa;

t──焊接处管道实际壁厚,取6.4 mm(现场检测核对);

c──因焊道引起的壁厚修正量,取2.4 mm;

D──管道外径,406.4 mm;

F──安全系数,取0.6。

经过计算,该项目允许带压施焊的压力6.32 MPa,工程管道运行压力为3~4 MPa,满足带压施焊要求,在带压封堵施工方案完成审批后,方可开始施工。

6 管道清管、试压

6.1 管道清管

清管是管道正式投产前或者运行过程中的一个重要环节,目的是提高管道清洁度和输送效率,保证管道运行安全和降低管道能耗[6]。

清管器使用前,应检查清管器的外型尺寸变化、划伤程度,对磨损较大的应及时更换。

清管过程中,开口端不再排出杂物为清管合格,停止清管。清管时,清管器运行速度宜控制在4~5 km/h 为宜,工作压力宜为0.05~0.2 MPa,如遇阻力可提高其工作压力,但最大压力不得超过管道设计压力。

清管合格后,用带有铝质测径板的清管器进行管道变形测径,测径板的直径大于等于该管段内径的92 %并小于该段热煨弯头内径的95 %。测径板应安装在刚性清管器上,以保证在整个运行期间测径板始终处于管道的中心线上。测径板通过管道后,无变形、褶皱为合格。若测径板显示有破损,应找出原因并进行必要的修补工作。

6.2 管道试压

管线试压应单独试压,管线强度试验及严密性试验采用清洁水作为试验介质。

6.2.1 强度试验

试压压力不得高于设定压力的1.5倍,即14.25 MPa。在试验时,先缓慢升压至试验压力的50 %,即7.125 MPa,检验有无泄漏,继续按试验压力的10 %逐级升压,每级稳压30 min,直至试验压力达14.25 MPa,稳压4 h,再将压力降至设计压力9.5 MPa,以清洁水检验无泄漏为合格。

6.2.2 严密性试验

试压压力为设定压力,即9.5 MPa,在试验时,先缓慢升压至试验压力的30 %,即2.85 MPa,检验有无泄漏,继续升至试验压力的50 %,即4.75 MPa,检验有无泄漏,然后按试验压力的10 %逐级升压,每级稳压30 min,直至试验压力达9.5 MPa,稳压24 h,以清洁水检验无泄漏为合格。

7 结语

(1)该设计方案对实际工程具有较好的指导意义,能够在前期做好施工设备、材料、人员和资金的规划,确保重庆-綦江成品油管道改线工程能够按时进行施工。也可以为类似工程项目提供参考。

(2)在进行改线设计时,管道的防腐层和阴极保护系统,需进行保护,以避免管道发生腐蚀穿孔泄漏。