浅述熔铝炉废气处理经验

曾思贤

(佛山市富龙环保科技有限公司,广东 佛山 528000)

1 熔铝炉废气来源及特点

熔铝炉燃烧加热使用的燃料一般有重油、煤、天然气等。根据其生产过程分析,熔铝炉废气主要污染物有:燃料燃烧烟气,包含燃烧后产生的灰分及未完全燃烧的燃料;原材料铝燃烧产生的氧化铝;投入铝废料中夹杂的油漆、油脂类物质、包装物等的燃烧产物;投入的除渣、调质添加物等。主要表现污染指标为颗粒物、二氧化硫、氟化物等。氟化物含量比较少,主要由打渣剂、精炼剂带入,但由其造成对污染治理设备的腐蚀比较厉害。特别是对于燃烧天然气的熔铝炉,其燃烧时产生的水蒸汽量相对较大,水蒸汽与氟化物结合形成氢氟酸对环保设备的腐蚀将会更严重。因此,在以天然气为燃料的熔铝炉废气处理项目中,环保设备和管道应尽量采用耐腐蚀的材料,如304不锈钢等。由于炉体温度较高,粘附在铝金属表面的有机可燃物基本在炉堂内就被完全燃烧,因此废气中基本上不存在挥发性有机物。采用冲天炉及钳锅炉的熔铝炉,铝合金废料在炉顶堆积,并缓慢投入,由炉堂带出的废气对投入废料有缓慢加热的过程,使得废气中含有大量的挥发性,未完全燃烧产物,形成燃烧废气与挥发性有机废气的混合废气,难以处理,不过冲天炉与钳锅炉已经基本淘汰,很少使用。

2 炉体结构及集气罩设计

由于铝锭、铝废料的投加需要,清渣除灰,精炼等过程的操作需要,熔铝炉一般设计为开放式炉体结构——前面开方形大炉门,方便投料、扒渣、精炼等操作,左则或右则安装燃烧机,后面为出料口及铸造区。熔铸炉的废气基本从炉门口溢出,如果采用蓄热体燃烧系统,则有少量废气从排气风机排出。由于熔铝炉废气具有高温、高浓度的特点,只要有少量废气溢出,就造成扩散,并且更加难于收集。因此集气罩的合理设计就变得特别关键,既不能太大(太大会增加对扩散部分的收集量,加大建设规模及投资),又不能太小(太小会造成收集不够充分,影响生产工人操作),同时还要考虑外界横风对收集的影响。为保证废气的充分收集又不影响熔炼操作,一般设计采用三面密闭,单面开口的大型集气罩对熔铝炉废气进行收集,根据炉口的尺寸设置罩宽,在不影响操作的情况下不宜过宽,左右两侧的密封挡板超出炉口1m左右,一般在总宽在5m~6m宽左右为宜;罩深须根据炉口的斜度进行设计,一般为4.5m~5.5m左右,如果斜度较大,且炉门上有排气孔,应加大一点深度,保证不让排气孔喷出废气逃逸;罩口高度一般为3.5m~4m,以不影响机械车加料为宜,必要时可设计升降罩门,当无需机械加料车进出操作时,适当降低罩门可减少废气收集量但同时又保证了废气的充分收集;罩口顶部预留一定的储气空间,约1.5m~2m,集气罩顶斗坡度不应小于45°。特别地,提升炉门的链条一般会穿后罩出炉顶,因而形成链条孔并造成废气泄漏,虽然链条孔的面积较小,约有0.1m2,但其漏出废气为高温高浓度废气,扩散后仍然会形成比较大的影响,为此设计采用“套管+则吸”的收集方式可以比较完整地收集该股废气。

3 生产过程及工况

铝的熔铸过程一般为:配料装炉→加热升温熔化→扒渣搅拌→二次投料→扒渣搅拌→调质精炼→扒渣→静置→铸造。每个阶段产生的废气量及浓度均不相同,在冷炉并且刚开始加热升温时,如果采用的燃料为重油,还会由于炉体温度较低,产生未完全燃烧重油烟雾,此时应适当减少喷油量,否则废气量相对较大,废气颗粒物浓度高;但当炉体温度升高到300°以上时,加热升温时段的废气量和浓度均会有所减少;在投加打渣剂、精炼剂、进行扒渣、搅拌、精炼时会产生大量的白色废气;二次投料如果投入的是含杂质较多的回收废铝(如喷涂料、破碎料等),或含有大量包装物的废铝合金材料,则会瞬间产生大量的浓黑废气,该过程废气产生量为平时燃烧计算燃烧废气量的3倍~5倍,而且浓度较大,废气温度也会瞬间升至150℃以上;而调质结束后的静置和铸造过程则基本上不产生废气。基于以上工况的变化,在废气量及工程规模计算时,必须考虑最恶劣情况下(即投加劣质废料时)的废气产生量及横风对收集的影响,而不是以燃烧燃料的烟气量进行计算,一般设计5万m3/h~6万m3/h.炉。

扒渣过程即是将熔炼过程中产生的杂质灰渣清理出炉堂,由于灰渣里面仍含有少量铝,灰渣清理扒出后送入炒灰机进行渣铝分离,该炒灰过程产生约1万m3/h废气。分别设计前罩、炒锅、后罩(出灰及摊灰)对产生的炒灰废气进行收集,并设置相应的支管阀门。炒灰废气的浓度较高,甚至含有大颗粒杂质,应设计旋风除尘器作为炒灰废气的预处理。抄灰结束后,需要对剩余灰渣进行冷却,一般有就地摊灰和机械筛灰两种形式,剩余灰渣的摊灰冷却过程会产生少量废气,废气温度相对较低且产生过程相对持久,因此应单独设计半密闭收集罩,且尽量靠近摊灰地面,避免其扩散后难以收集。采用筛灰机冷却的,直接接引冷却区排气管就行。

4 处理工艺及设备选用

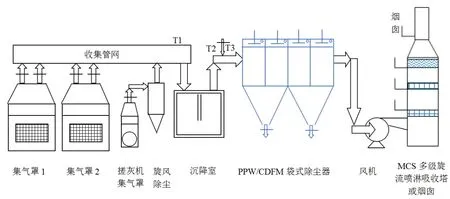

熔铝炉废气处理的工艺一般设计如下图:

图1 PPW/CDFM+MCS熔铝炉废气处理项目工艺流程图

抄灰机、摊灰过程产生的废气经集气罩收集后先进入旋风除尘器进行预处理,去除大颗粒灰粉;然后与熔铝炉集气罩收集的废气一起进入沉降室,并在沉降室内得到缓冲降温、去火花等预处理后再进入布袋除尘器;废气中几乎所有粉尘颗粒物均在布袋除尘器中得到隔离去除;随后废气经由风机鼓入喷淋吸收塔以脱除废气中含有的二氧化硫等酸性物质,最后经由烟囱达标排放。布袋除尘器根据建设场地条件的要求可选用PPW气箱脉冲式或CDFM低压行喷脉冲式,除尘布袋一般选择采用经覆ptfe微孔薄膜的涤纶针刺毡布袋,布袋过滤风速设计为1.0m/min~1.2m/min。布袋除尘器一般应设置离线阀进行离线清灰,可以使清灰过程比较彻底,清理的灰尘自动落入布袋除尘器底部的灰斗,同时配合灰斗仓壁振动器和星形卸灰阀对灰斗储灰进行卸灰。在废气收集管路上设计3个温度探测点,并分别在沉降室,除尘设备进风口处设计3级降温系统对收集的高温废气进行降温;在布袋除尘器的箱室间设计隔板,既保证其各箱室间不相互串风,又防止布袋发生着火燃烧时串烧至其他箱室。

布袋除尘器的清灰和卸灰过程均采用“触摸屏+PLC”自动控制系统进行控制,布袋的清灰间隔、清灰强度,卸灰频率,卸灰时间等运行参数可根据不同污染负荷对应进行调整。该自动控制系统同时对风机运行频率、电流及各工艺部位废气温度进行监控并形成曲线图记录,并对运行过程产生的超温、故障进行报警并记录。有利于使用单位和设计单位对系统运行状态掌握,并及时对运行参数作相关调整。

铝熔铸炉废气经布袋除尘处理后,如果燃烧的是天然气,废气经烟囱直接排放;如果使用的是其他含有硫的燃料,则需经脱硫喷淋吸收塔作进一步处理后再排入大气,需要用到脱硫塔的一般采用多级旋流板喷淋吸收塔。铝熔铸炉废气经以上处理单元处理后,排放废气颗粒物实测浓度可以达到30mg/N.m3以下,二氧化硫浓度则可以达到10mg/N.m3以下,均优于国家排放标准。

5 节能设计

为保证熔铝炉废气充分收集,除了对应废气产生量和性质,强化、细化集气罩的设计外,设计还引入了“罩阀+变频”自动控制系统,达到了充分节省运行成本的目的。其控制原理为:静置和铸造过程,无废气产生,关闭所有收集罩阀门,风机自动停止;升温加热时打开小阀门,收集燃烧废气;打渣精炼时及初始升温时,开启大阀门,收集大股废气;二次投加废料时,大小阀门均开启,强化该工况下产生的大量废气收集;抄灰机罩阀及摊灰罩阀开启时相应增加一定的风机频率。以上控制过程可通过在触摸屏参数设置项中设定每一种工作状态下,开启的风机频率,并可随时根据实际工况进行调整,保证废气刚好收集而不至于浪费电能。

6 结论

熔铝炉废气收集处理成败的关键细节有:集气罩、链条废气收集罩、抄灰机、摊灰区集气罩的设计;沉降室及自动降温除火花控制系统;布袋除尘器选用;布袋除尘器均风系统、离线阀及清灰系统、振动器、卸灰阀控制系统;脉冲清灰自动控制系统,“罩阀+变频”自动控制系统等。实践证明,以上处理单元有机组成了一套完整、高效的熔铝炉废气处理系统。