锌冶金固废渣综合利用现状研究

石升友,马爱元*,李国江,崔 鹏

(1.六盘水师范学院化学与材料工程学院,贵州 六盘水 553004;2.云南驰宏锌锗股份有限公司,云南 曲靖 655000)

随着社会经济的快速发展,冶炼企业生产的废渣、烟尘等固体废弃物产量急剧增加,其生产量及堆存量巨大,且成分中含有大量的铁、铅、锌等微量元素,面对有价金属资源短缺以及处理含锌渣尘面临的环境污染等问题,有效回收利用非传统锌资源已引起各国冶金企业和研究者的关注[1,2]。

据统计,我国作为世界第一钢铁生产大国,年产瓦斯灰约500万吨~700万吨,金属锌含量在50万吨以上;据世界铅锌研究组织(ILZSG)统计,早在2007年世界电弧炉烟灰产量达750万吨,含锌高达18%~35%,金属含锌量约150万吨。与此同时,国内外钢铁工业发展迅速,高炉冶炼设备趋向大型化,冶炼过程中的粉尘等冶金固废副产物与日俱增[3]。

另外,除了高炉冶炼过程中产出的含锌瓦斯泥(灰)以及电弧炉熔炼过程产出的含锌烟尘外,还有部分铅锌冶炼过程中炼铅炉渣挥发后的含锌烟尘及湿法炼锌渣同样含有可回收利用的金属锌。近几年我国生产的金属铅维持在500万吨左右,铅冶炼过程中炉渣含锌约10%,经过烟化炉挥发得到次氧化锌烟灰,次氧化锌烟灰年产量近60万吨;此外,世界上80%的锌通过湿法炼锌生产,冶炼过程产生大量的含锌浸出渣,但成分多含Fe(最高达14%)、Ca(最高达19%)、Cl(最高达12%)、F(最高达2%)等多种杂质的次生氧化锌[4]。

目前,在处理这类渣尘的国家中,日本和德国处理量已接近100%,美国、西班牙处理量次之。与国外相比,我国针对这类冶炼固废渣尚处于起步研究阶段,且目前回收利用达不到预计效果,综合利用方面的研究较少[5]。本文将系统介绍国内外现阶段针对含锌冶金渣尘的处理研究现状及发展方向。

1 含锌冶金渣尘回收处理技术研究现状

1.1 物化处理

物化处理即冶金固化。将黏土与冶炼固废渣混合固化后进行高温处理,目的在于用黏土将冶金固废渣中的重金属离子包裹起来,与外界相对隔绝而稳定存在。用该方法进行处理后的固废渣能满足环保部门的填埋要求,可进行填埋、修路、做砌砖等材料,但固化成本较高。

1.2 火法处理

高温下基于锌易挥发的性质,可将含锌冶金固废渣配入合适的还原剂,还原锌冶金渣中的锌化合物转化为单质锌挥发进入烟尘,进一步通过烟尘处理系统进行收尘氧化得到次氧化锌粉[6]。该方法一定程度上存在成本高、焦耗大、二次污染严重、有价金属回收率低,产品质量较差等缺点,因此火法处理锌工艺逐步被削弱甚至淘汰。

1.3 湿法处理

基于火法处理含锌冶金渣尘能耗高、二次污染严重、产品质量较差等缺点,采用湿法分离有价金属成为热门趋势。另外,锌冶金渣尘中锌绝大部分以氧化锌的形式存在,而氧化锌属两性氧化物既溶于酸也溶于碱溶液。

(1)酸法浸出。

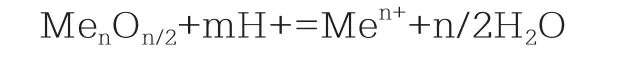

ZnO及其他金属氧化物,在酸性溶液中主要按下面的反应方程式溶解:

从反应式可以看出,ZnO溶于一定浓度的酸,然而,一定条件下其它金属亦能跟酸反应(如Fe)溶出进入溶液,从而影响锌的提取,因此,为了避免诸多的杂质组元进入溶液,需选择合适的浸出剂,控制合适的工艺条件。根据浸出溶剂的不同酸性浸出可分为强酸(硫酸、盐酸)和弱酸浸出两大类。弱酸浸出锌浸出率相对较低但可避免铁等大量杂质进入浸出液中,该工艺处理成本高、不稳定等特点不适合处理含难溶铁酸锌的冶金渣尘。

强酸浸出含锌冶金渣尘锌浸出率高,但强酸浸出增加了含锌冶金渣尘中铁等杂质组元的溶出,后续工艺除铁困难,另外,强酸浸出对设备耐腐蚀严重,影响整体生产流程。

(2)碱法浸出。

碱法是用如NaOH碱溶液对含锌冶金渣尘进行浸出,除去杂质或回收有价金属。酸法对设备腐蚀比较严重,而碱法工艺对设备的腐蚀则相对较轻。主要溶解反应如下:

彭兵等[7]以高铁锌焙砂为原料,通过CO还原焙烧后采用NaOH作为浸出剂,研究结果显示,在碱性体系下,ZnO被选择性浸出,而Pb、Fe等杂质浸出浸出液微少,基本存留在浸出渣中,能有效实现锌铁分离。

姚金环等[8]以广西某冶炼厂提供的铁矾渣为原料,分别进行了直接硫酸浸出、微波酸浸、先碱浸再酸浸和先碱浸再微波酸浸四种工艺的对比研究,研究表面,引入微波可强化锌的浸出,但是微波浸出前先碱性浸出对锌浸出效果影响较大。

此类碱法工艺除可避免大量铁的浸出,减轻设备腐蚀外,适合处理碱性脉石含量高、氟氯杂质含量高的矿物,但氢氧化钠溶剂消耗量较大,浸出温度高,严重制约锌的溶出。

2 含锌冶金渣尘资源化利用技术发展方向

近几年氯铵法[9,10]、硫铵法[11,12]、碳铵法[13,14]被广泛的用于研究单一含锌矿相矿物(如氧化锌、菱锌矿、水锌矿)的提取,为含锌冶金固废渣的高效利用提供了技术途径。

杨声海等[9]以焙砂、铸锌渣灰、铅厂烟灰为原料,在Zn(Ⅱ)-NH3-NH4Cl-H2O体系下进行锌的溶出,分别对焙砂、铸锌渣灰、铅厂烟灰的浸出液中Fe含量进行检测,发现Fe含量较低,锌浸出率高达90%以上,不需要对浸出液进行单独除铁;除杂温度较传统工艺低,除杂过程简单;锌电积能耗较传统工艺节约15%以上;该工艺体系适合高氯、含铁高的低品位含锌矿物的浸出。

马爱元等[12]研究了不同铵盐体系对高炉瓦斯灰锌浸出率有显著的影响,采用NH3-NH4Cl-H2O体系浸出高炉瓦斯灰的提锌效果较NH3-(NH4)2SO4-H2O体系、NH3-(NH4)2CO3-H2O体系、NH3-(NH4)3AC-H2O体系、NH3-CH3COONH4-H2O体系、NH3·H2O体系明显。同时显示铵盐体系适合低锌、高铁的高炉瓦斯灰浸出,能有效实现锌铁分离。

陆凤英等[13]以含锌8.75%的高炉粉尘为原料,采用NH3-NH4HCO3法制备活性氧化锌。对浸出液中的Zn、Fe含量进行了测定,结果显示Zn浸出率为90.97%,而Fe浸出率仅为14.38%,并对浸出渣中Zn、Fe含量进行了测定分析,浸出渣含Zn 0.8%,含Fe 22.34%。

氨法处理含锌冶金固废渣回收锌工艺基于氧化锌能与一些浸出剂形成可溶性的配合物进入浸出液中,而铁、铝、硅、碳等不能形成相应的配合物留在渣中,使锌与其他物质分离。

主要化学反应:

3 结论

氨法浸出处理含锌冶金固废渣相对传统酸法处理工艺具有一定优势:不需要对浸出液进行单独除铁,除杂温度较传统工艺低,除杂过程简单,锌电积能耗较传统工艺低,适合含铁高的低品位含锌一类矿物资源的浸出。

氨法电解可避免硫酸电解液中氟氯含量高对电解造成的诸多影响,且在氨法电解过程无需添加氟氯脱除工序,大大简化了作业流程。

综合以上分析,寻找合适的氨法复合配位浸出体系浸出锌的方法,对促进含锌二次资源循环利用具有十分重要的意义。