基于自动化分拣线拣选流程的优化研究

高长勇,赵剑道,蔡 苗

(北自所科技发展有限公司,北京 100120)

0 引言

伴随着改革开放,移动互联网、社交电商、共享经济等新模式的不断涌现和发展,为了顺应时代的潮流,物流配送正在被广泛的应用于各种领域,特别是医药领域。本文以某医药物流配送中心的自动分拣线为课题背景,先详细的介绍了自动化分拣线的工作流程。对各个环节造成分拣线阻塞的原因进行分析[3],然后设计不同的解决方案解决相应的问题,最终通过现场实际效果验证设计的解决方案的有效性。

1 自动化分拣线的分拣流程

自动化分拣线的拣选流程图如图1所示,它的步 骤是:

1)订单处理,自动化分拣系统一般和企业的ERP系统进行接口对接,ERP系统通过接口将订单信息传递过来,自动化分拣系统实时的地按照企业管理方式对订单进行接收判断处理,比如相同收货地址的订单可以合并分拣,处理好的订单数据存放在数据库中。工作人员进行订单确认后,分拣系统对订单进行一系列的处理后,将订单中的物料分配给相应的纸箱。

2)纸箱上线。经过第1步的确认,系统已将该订单所需的纸箱数目以及每个纸箱所装载的物料分配处理完毕。此时将订单中的一个装箱任务分配给分拣线上的纸箱。分配完成后,将纸箱中的物料和分拣区域中的物料进行匹配,确认纸箱应该到那个分拣区域。

图1 自动化分拣线的拣选流程

3)纸箱在分拣口进行去向确认。由于系统已经分配好上线的纸箱到那个拣选区域拣选,而每个拣选区域都有对应到一个拣选弹出口。纸箱每到达一个拣选弹出口,上位机对纸箱的信息进行判断,如果在该拣选区域有其所装载的物料,就从这个拣选弹出口中弹出。否则,沿着线体继续向下一个分拣口。

4)扫描纸箱条码,进行拣选。用扫描枪扫描纸箱上的条码,将条码信息传到上位机系统,上位机根据该纸箱所需装载的物料,将对应拣选储位的电子标签点亮,此时分拣人员根据电子标签的提示,把货架上的物料装入纸箱中。

5)拍灯记账,进行拣选确认。当拣选人员把一个储位的物料装入纸箱中,需要将电子标签拍灭,告知上位机此处物料已经拣选完毕,上位机根据该信号进行出库记账,把相应的数目从库存中减去。

6)拣选完成,采集RFID信息。当拣选完的纸箱随着线体来到RFID采集处,由于每个物料的瓶子都对应一个RFID码,将每个瓶子对应的RFID条码进行采集。现场规定每个瓶子对应的RFID不一样(方便日后根据RFID对物料进行跟踪),所以采集到的RFID信息数目应该和纸箱中的瓶子数目相同且没有重复的条码,并且这些条码在系统的条码系统中都存在。如果符合这些要求,说明纸箱物料中的拣选正确,如果不符合,说明有可能拣选人员拣选出错。

7)对纸箱进行内复核,完毕后封箱并打印装箱清单。在采集完纸箱的RFID后,给纸箱分配打包去向,此时现场有几个打包口,将其分为两组,一组为分拣纸箱的RFID信息正常的,剩下的一组是纸箱的RFID信息不满足要求的。对于在正常打包口的纸箱,进行内复核确认,打印装箱清单。对于异常口的纸箱,根据不同的情况进行不同处理。

8)经过复核后的纸箱根据不同的客户和送货路线集中分类,有些需要特殊处理的还需要一定的处理后在进行分类出货。最后将分拣纸箱分配到相应的集运出口,进行外复核确认。

2 自动化分拣线的阻塞问题与相应的解决方案

2.1 分拣线体上的纸箱拥堵现象

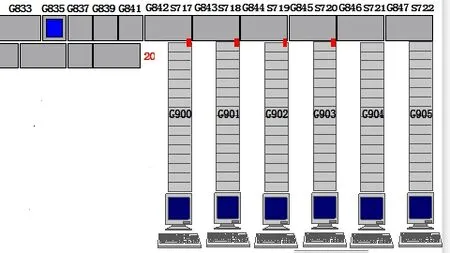

如图2所示,是自动化分拣线的拣选区域,其中有15个拣选口,当纸箱中的物料和拣选口对应的拣选区域中物料匹配成功后,系统将纸箱从拣选弹出口弹出。此时造成一个现象,如果相当多的纸箱都对应在第一个拣选口,而拣选人员对于每个纸箱的进行拣选都需要花费一定的时间,这样造成弹出来纸箱还没时间拣选,会一直停留在线体上,影响了其他的纸箱不能从这个拣选口弹出,而拣选口后面的纸箱也会一直停留在拣选线体上。由于这个原因,造成了线体堵塞,大大影响了拣选效率[4]。

此时解决的方法有两种:

1)减少拣选线上的纸箱数目。通过对拣选线体上的拣选能力进行评估,预计拣选线最大的拣选纸箱数目,当线体上纸箱数目达到这个值时,既不会造成线体的堵塞,而每个拣选口都有正在执行的拣选任务。这样很大程度的缓解了线体堵塞问题,提高了拣选效率。因此当纸箱上线时,判断线体上纸箱数目是否大于最大设置值,如果大于,禁止该纸箱上线,直到分拣线上纸箱数目小于最大设置值,纸箱才可以继续上线。

2)合理的规划拣选区域中物料的存储位置。纸箱堵塞在一个拣选弹出口,说明许多纸箱都需要从这个拣选弹出口对应区域中进行拣选。对物料的存放区域进行合理的划分,不要把物料集中的放置在一个地方,也不能把同一个物料放置的太分散,这样会造成另外一个现象,一个拣选口区域的物料数量不满足该纸箱所需的物料数量,又将其分配到另外一个拣选口,这样纸箱拣选弹出的次数增加,影响拣选效率。

图2 自动化分拣线的拣选区域

2.2 内复核线体上纸箱拥堵现象

图3 自动化分拣线的内复核区域

如图3所示,纸箱RFID采集完后,进行内复核,一共有6个复核台,分为两组,一组纸箱RFID校验正常的,另一组是纸箱RFID校验异常的。当纸箱RFID校验异常时,复核人员需要对纸箱的物料进行一一比对,以判断异常的原因,这个步骤花费了大量的时间,造成了许多纸箱都堵在了异常口处,进一步造成了后面的纸箱也停在线体上。有两种方法来解决这个问题:

1)灵活的对分拣口进行配置,当去异常分拣口的纸箱较多时,将异常分拣口的台数增大,反之,减少异常分拣口的台数。

2)提高异常分拣口的纸箱复核效率。当对异常口纸箱的RFID进行分析处理时,把采集到的RFID进行物料汇总,和纸箱中应该存在的物料汇总进行分析对照,对照完后,只需处理不一致的物料,而不必将RFID一一进行校验。提高了对异常分拣口纸箱的复核效率。

2.3 分拣纸箱弹出的次数过多

当工作人员在计算机管理系统中查找到分拣订单,点击订单分拣确认,此时自动化分拣系统对订单进行分析处理[5]:分拣系统通过分析订单的物料的品项和数目,然后与分拣存储区域的物料进行相应的匹配,通过一系列复杂的计算后,最终确定出分拣该订单所耗费的纸箱数量,以及每个纸箱中所装载的物料品种、数目和相应的分拣区域。通常一个有效的装箱算法不仅可以减少拣选人员的分拣次数,提高分拣线的分拣效率,而且在后期对药品进行打包盘点时也大有益处。

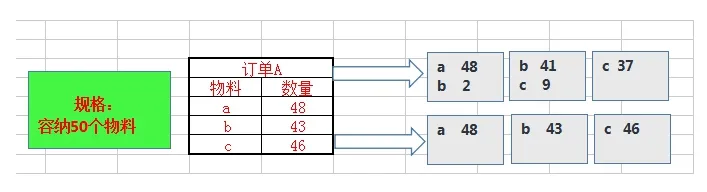

如图4所示,对于订单中物料进行装箱有两种方式,第一种方式根据订单中物料的顺序,先将一个纸箱填满后,在往下一个纸箱中放,直到将订单的物料放置完;第二种方式是按照算法对物料进行组合规划后,有规律的将物料放入纸箱。尽管两种方法所消耗的纸箱数量相同,但明显第二种要比第一种方式更优化,因为第二种装箱方式把同一种物料放在同一个纸箱中,在拣选的时候,第一种方式下分拣人员需要拣选5次,第二种方式分拣人员只需拣选3次,减少了分拣人员的劳动 强度。

图4 自动化分拣线装箱算法的对比

本文设计算法对分拣线的订单物料进行组合优化,针对一个数量大、品项繁多的复杂订单,在满足纸箱体积、重量等约束条件下,使得占用的纸箱数目最少,并且使得同种品项的物料尽量放在同一个纸箱中,这样减少纸箱在拣选弹出口的弹出次数,提高分拣线的拣选 效率。

3 优化结果分析

本文总结分析出三种导致分拣线系统效率低下的原因:针对第一种分拣线线体上的纸箱拥堵现象,本文采用限制拣选线纸箱的上线个数和合理规划拣选区域物料的存储位置进行解决,有效的缓解了分拣线体的纸箱拥堵现象;针对第二种内复核线体上纸箱拥堵现象,本文通过灵活的对分拣口进行配置和提高异常分拣口的纸箱复核效率进行解决。针对实时情况,对分拣口进行配置,有效的解决了复核线体的纸箱拥堵现象;针对第三种纸箱在拣选弹出口的弹出次数过多,本文设计算法对订单的物料进行组合规划,将同一种品项的物料尽可能的放入到同一个纸箱中,减少拣选人员的分拣次数,提高了分拣线的拣选效率。

4 结语

本文针对分拣线线体阻塞的现象进行分析,列出了三种导致分拣线体阻塞的原因,并给出相应的解决方案对其进行处理。将这些解决方案应用到实际的分拣现场,很大程度了降低了分拣线上的线体阻塞次数,使分拣线的分拣效率明显提高。