韧性断裂阀值在冲压工艺分析中的应用研究

刘德政,李 炎,王 羽,王中任

(1.湖北文理学院 机械工程学院,襄阳 441053;2.中国科学院上海应用物理研究所,上海 201800)

0 引言

精冲工艺是现代机械加工中一种重要加工手段,具有效率高,互换性好,应用范围广,成本低等优点。大到汽车纵梁、覆盖件,小到钟表秒针都可以用冲压来生产,广泛应用在汽车、航天、船泊和军工等行业[1,2]。但冲压工艺也具有一定的局限性,如冲压模是一种专用设备,模具复杂,成本大,技术性高,并只有在大规模生产时才具有优势。若精冲工艺设计不当,模具磨损加快,冲压件大量出现缺陷,将对企业产生较大危害。因此,精冲工艺的定型需对冲压工艺可行性进行评估,以增加模具使用寿命,减少不合格品出现数量。韧性断裂准则与有限元模拟相结合可用于钢材冲压成形过程中韧性断裂的判据,而用于描述钢材断裂行为的准则大都采用阀值控制的方法,即钢材某处的破坏值大于阀值就认为该处材料产生裂纹。由于钢材的断裂与材料的性质,变形历史和工艺参数等因素有关,所以针对具体的精冲过程,模拟时如何选取合理的断裂准则和断裂阀值对钢材冲压成形中裂纹的产生时间和位置的预测并非易 事[3]。

金属板材冲压成形极限通常出现在局部缩颈发生时,冲压件在成形过程中不仅存在塑性变形,还存在弹性变形,还没有一种很好的实验或数值方法来判断不同板料成形条件下缩颈产生的初始时刻[4]。目前常用韧性断裂准则来预测金属板料成形中的裂纹缺陷,韧性断裂与工艺参数密切相关,如压力、应变、应变率和成形温度等,还与材料参数如应变硬化及空穴体积分数等有 关[5]。韧性断裂成为很多金属板材冲压成形制约因素,因此很多国内外学者以损伤力学为基础对其进行了深入的研究,并在各种假设的基础上提出了多种韧性断裂 准则。

在金属韧性断裂的数值模拟中,韧性断裂准则阀值的选取对模拟结果的精度影响非常大。但是,现今对冷成型热轧酸洗汽车结构钢QSTE500TM的韧性断裂准则研究依然甚少,尚未明确适用于该材料的韧性断裂阀值。本文对冷成型热轧酸洗汽车结构钢QSTE500TM试样进行拉伸试验,得到了材料应力应变曲线,结合有限元仿真计算了七种韧性断裂准则的断裂阀值,最后将断裂阀值应用齿板件的精冲成形工艺分析中,为精冲工艺预演及改进提供理论支撑。

1 韧性断裂准则

1.1 Rice and Tracery 准则

Rice and Tracery准则[6]是一种三向应力准则,讨论了含孤立球形空穴材料在三向应力作用下的韧性断裂过程,并描述了断裂过程的受力和几何变形特征。该准则不但可以预测裂纹的萌生,还可以预测裂纹的扩展方向,但它忽略了空穴间的交互作用。

式中:σ为等效应力;σm为静水压力;εf为断裂时的等效应变;ε为等效应变;C1为断裂阀值。

1.2 Freudenthal准则

Freudenthal准则[7]是一种大变形断裂准则,它首先以综合能量观点提出以等效应力与等效塑性应变的积分函数定义断裂的发生时间,认为当单位体积之应变能量达到阀值时,材料将产生宏观裂纹。该准则没有考虑静水压力及拉伸主应力的影响。

式中:C2为断裂阀值。

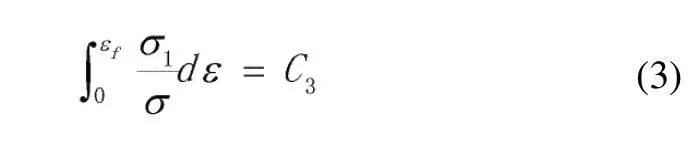

1.3 Cockroft and Latham准则

Cockroft and Latham准则[8]认为断裂主要与拉伸主应力相关,即在给定的材料,在一定得温度和应变速率下,当最大拉应力-应变能达到材料的断裂阀值时材料发生断裂。该准则没有考虑静水压力对断裂的影响。

式中:σ1为最大主应力;C3为断裂阀值。

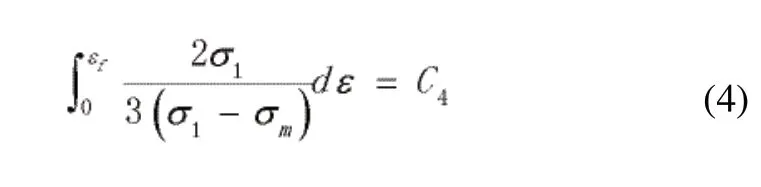

1.4 Brozzo准则

Brozzo断裂准则[9]适用于高应力三轴度成形过程,它在Cockroft and Latham准则的基础上考虑了静水压力对断裂的影响,在准则中显式地包含了静水压力作用。

式中:C4为断裂阀值。

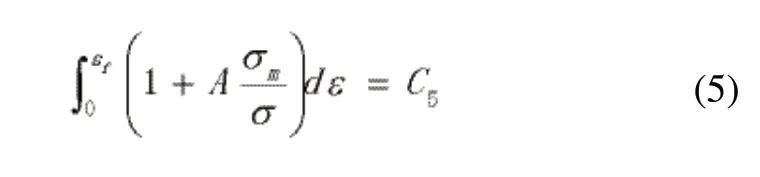

1.5 Oyane准则

Oyane准则[10]通过对多孔体的压缩塑性本构关系的研究,考虑了静水压力的影响,运用疏松材料的塑性理论,在韧性变形时考虑了材料中的损伤累积。该准则在应力三轴度较低的情形下如扭转则出现较大波动。

式中:A为材料常数;C5为断裂阀值。

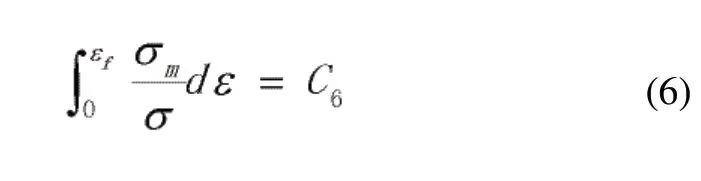

1.6 Ayada准则

Ayada准则[11]认为静水压力和等效应变是影响空穴扩张的主要因素,该准则是以主项沿应变路径进行积分完成的,在高应力三制度能稳定地反映韧性断裂情况。

式中:C6为断裂阀值。

1.7 Plastic strain准则

Plastic strain准则[12]是简单的塑性断裂准则,该断裂准使用简单,但没有考虑静水压力和应力三轴度对断裂的影响,同时也忽略了空穴间的交互作用,预测精度波动性较大。

式中:C7为断裂阀值。

2 试验设计与有限元分析

2.1 试验设计

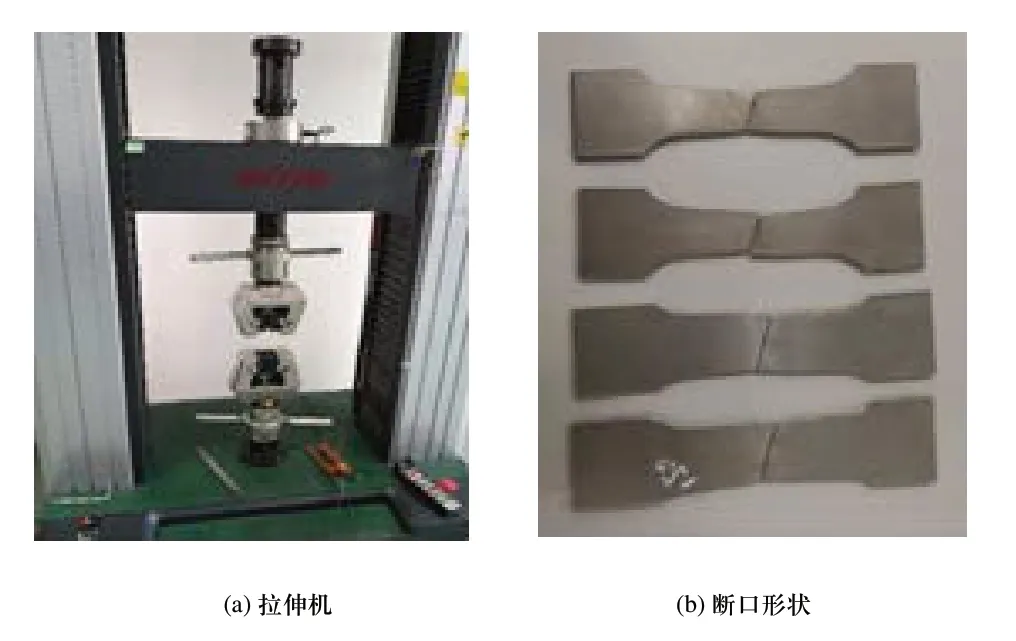

以冷成型热轧酸洗汽车结构钢QSTE500TM材料进行拉伸试验。金属材料的拉伸力学性能可分为:弹性阶段、屈服阶段、强化阶段、局部缩颈及断裂五个阶段,为了排除应变率和温度对损伤断裂的影响,试验采用准静态加载方式,在室温下低速进行,拉伸的加载速度为2mm·min-1,图1和图2分别为材料拉伸试验和应力应变曲线图。

图1 拉伸试验

图2 QSTE500TM钢应力应变曲线

2.2 有限元模拟及断裂阀值计算

上述七种断裂准则的断裂阀值与塑性应变,静水压力,等效应力等有关。由于材料的上述参数是变量很难在实验条件下实时测量,为求得材料的断裂阀值采用限元分析方法。

根据模型的实际情况,在ABAQUS软件中建立相应的分析模型,并完成相关控制参数的设定,拉伸试样用塑性模型。对料片建模模拟拉伸过程,分析料片拉断时最先破坏的网格,记录其等效应力,三向主应力,应变随时间变化的过程。

图3 有限元拉伸试验模拟

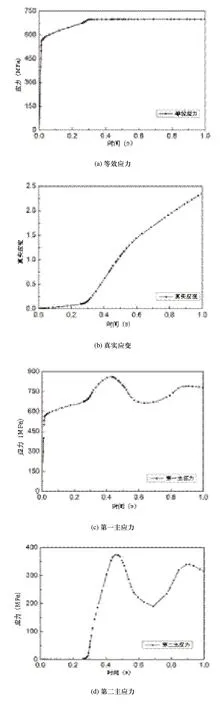

料片拉断时最先破坏的网格编号ID=3556,记录网格3556实时变化的三向主应力,真实应变,对实时曲线进行拟合得出断裂准则的表达形式。

图4 网格3556应力应变随时间变化曲线

由上图可以看出,材料的真实应变比拉伸实验得出的应变大,第一主应力和第二主应力均为正,第三主应力只有部分应力为负且数值较小,说明是以拉应力 为主。

料片拉断时网格3556的应变ε=1.297,将有限计算得出的应力应变代入上述七种断裂准则表达式中,利用断裂阀值积分法求解可得出七种韧性断裂准则的断裂阀值,下面以Ayada断裂准则为例阐述如何利用断裂阀值积分法求解断裂阀值。表1为常用断裂准则的断裂阀值。

表1 韧性断裂准则的断裂阀值

冲压过程材料受力复杂,冲压过程材料受力复杂,而以上部分断裂准则只考虑了最大主应力或者塑性应变,不能很好的描述冲压件的受力过程,故选取同时考虑了三向主应力和塑性应变的Ayada断裂准则,图5为Ayada断裂阀值积分法求解。

图5 Ayada断裂阀值积分法求解

如图5(a)所示网格3556的应变,横轴及纵轴围成的面积即为材料QSTE500的断裂阀值,对断裂准则曲线积分,图5(b)为积分值曲线,断裂应变1.297处的积分值为0.624。

3 齿板件冲压工艺分析

3.1 齿板件冲压工艺建模

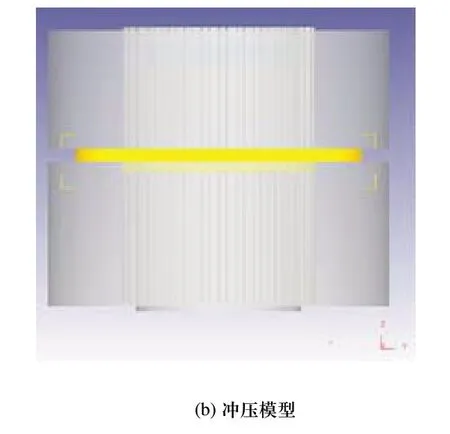

齿板件(QSTE500TM板料)冲压工艺方案:料厚为4.3mm,齿形落料凸模的齿根到孔壁的搭边为2.11mm(最薄处①)仅占料片厚度的49%,凸模速度50mm·s-1,压边力20KN,凸模行程5.5mm,凹模和压边圈固定。齿板成形件如图6(a)所示,最薄处仅占料片厚度的49%,冲压过程中可能产生裂纹,因此需对其进行冲压成形工艺分析。

图6 齿板件冲压模型

3.2 模拟结果

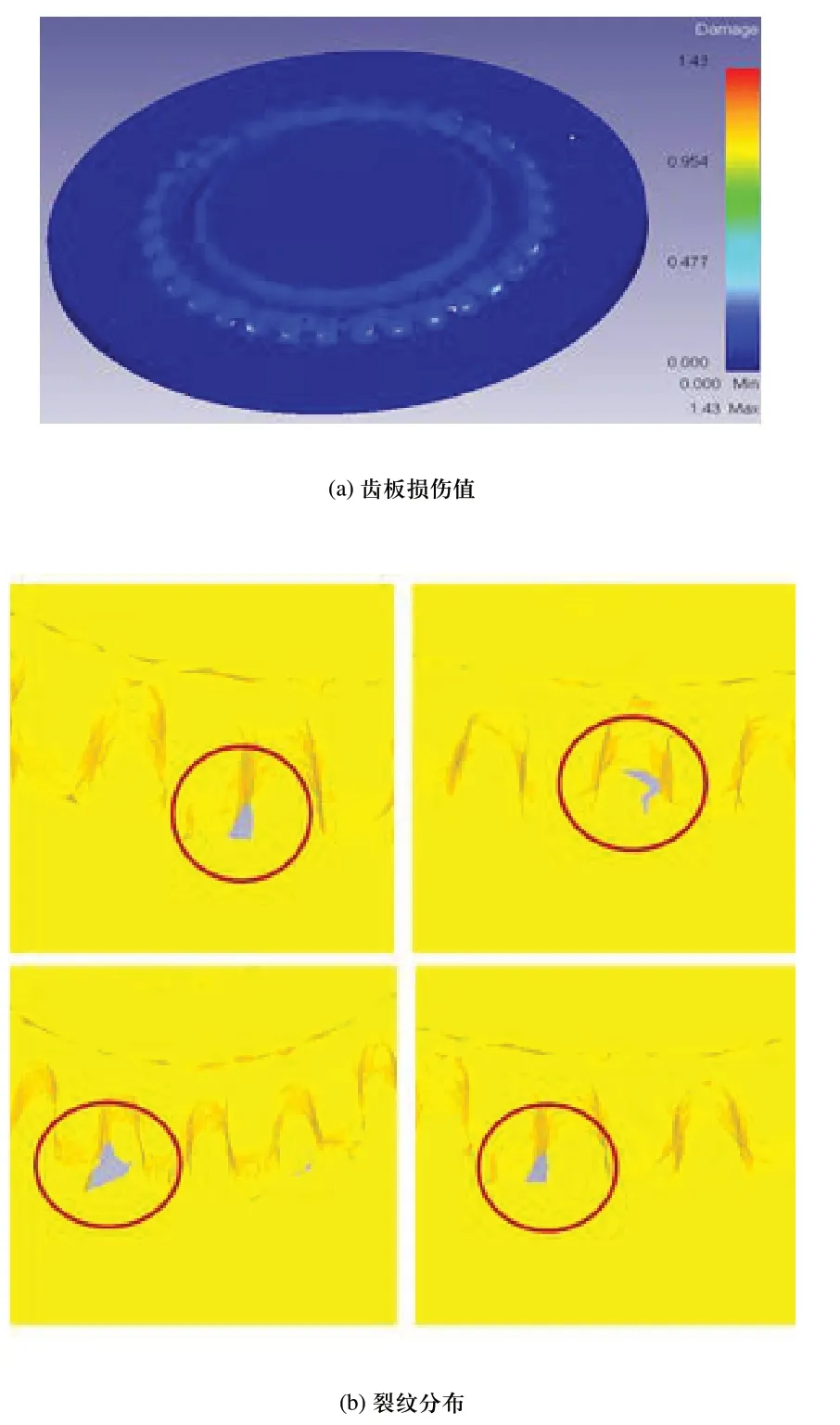

小齿形凸模向下运行了4.5mm时,齿形落料凸模的齿根到孔壁的搭边(最薄处)出现了裂纹,冲压过程加入上文中求得的材料断裂阀值,冲压完成后,读取齿板零件的损伤值及成形结果。

图7 冲压模拟结果

由模拟结果可知,可知齿板件搭边处的最大损伤值为1.43,远大于材料断裂阀值0.624,在齿板塌角最薄处出现了微裂纹。由此可判断:齿板件冲压完成后会出现裂纹,冲压工艺需改善。

4 结语

本文基于七种韧性失效准则,探索了冷成型热轧酸洗汽车结构钢QSTE500TM板料冲压成形断裂的数值模拟方法。首先由试验和有限元模拟技术相结合得到了QSTE500TM在不同韧性断裂准则下的断裂阀值,分析了不同断裂准则的适用范围。然后将断裂阀值应用到齿板件的精冲成形工艺分析中,为精冲工艺预演提供了理论指导。结果表明,在凸模速度50mm·s-1,压边力20KN,凸模行程5.5mm的工艺下,齿板塌角最薄处会出现微裂纹。本文的研究方法可为预测冲压成形中的断裂失效提供理论判据并指导冲压工艺设计。

——以淮南矿区为例