激光切割头伺服系统的PWM差分驱动电路设计

杜晓伟,涂明武,王东锋

(空军工程大学航空机务士官学校,信阳 464000)

0 引言

1 伺服控制系统总体设计

军用飞机等大型装备的烧伤和弹片的破孔等损伤常需要将损伤部位切割后,再采用补片铆接等修理方法。然而对于飞机常用的钛合金等结构,常规刀具切割困难、效率低,难以满足战伤抢修需要。比较理想的切割手段是采用激光切割,该技术已在国内金属材料切割和汽车制造等工业领域获得广泛应用。但作为激光切割系统的关键组件之一,激光切割头的伺服控制技术仍以德国等进口技术为主,国内技术还存在控制精度低和抗干扰能力差等问题[1]。尤其在装备战伤抢修领域,对激光切割头伺服控制信号的精度和抗干扰能力具有更高的要求。例如,当激光焦距控制误差超过0.1mm时,将会产生锯齿状切痕和烧焦等缺陷,严重影响切割质量。由于PWM脉宽调制和差分放大技术在伺服电机驱动信号抗干扰处理方面具有较好的优点,本文基于STM32F103RCT6单片机设计了用于战伤抢修领域的PWM差分方式驱动的激光切割头伺服控制系统。试用表明,该系统具有体积小、精度高、处理速度快和抗干扰能力强等优点,具有较好的应用前景。

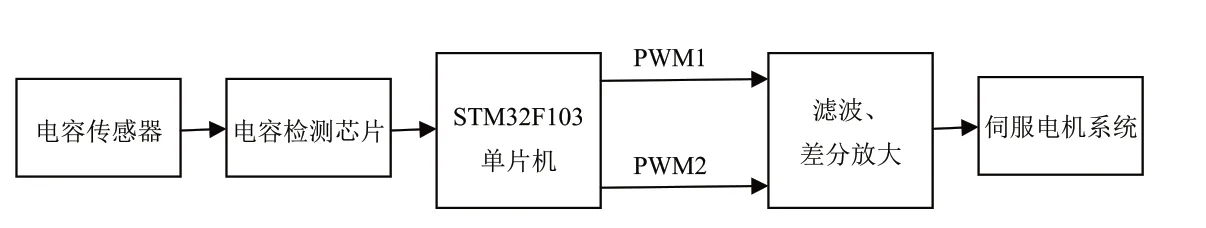

激光切割头伺服控制系统主要作用是[2],在切割过程中,通过伺服电机驱动激光切割头正、反转,使激光焦距能够依据板材凸凹不平的变化自动保持恒定,从而实现良好的切割动作。该系统包括激光切割头(与板材构成电容传感器)、电容检测芯片、STM32F103RCT6单片机、PWM差分驱动模块和伺服电机系统,其中电容传感器设置在激光切割头喷嘴上,用于将感应到的电容传送给专用电容检测芯片PCAP01。系统组成框图如图1所示。电容检测芯片用于检测电容传感器信号,并将电容信号转换为数字信号,然后以SPI总线的方式将数字采集结果发送到STM32F103RCT6单片机。单片机再将该数字信号转换为2路PWM信号,经后级滤波和差分放大后输出伺服驱动器控制电压信号,并根据该电压信号驱动伺服电机正转或反转,从而带动激光切割头向上或向下移动,保持焦距恒定。

图1 激光切割头伺服控制系统框图

2 伺服系统控制原理

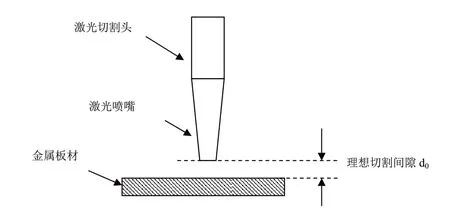

激光切割头伺服控制系统控制的原理如图2所示,电容检测芯片PCAP01在单片机STM32F103RCT6控制下,可以500次/s的速度对板材与激光喷嘴之间的电容进行高速测量,通过标定算法将该电容转换为激光喷嘴与金属板材之间的实际切割间隙dx。如果理想切割间隙为d0,则当dx

图2 伺服系统控制原理图

3 信号处理与电路设计

3.1 PWM信号发生设计

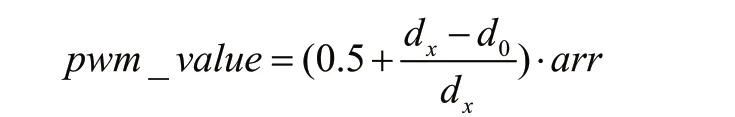

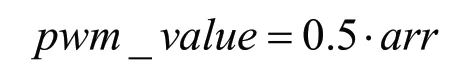

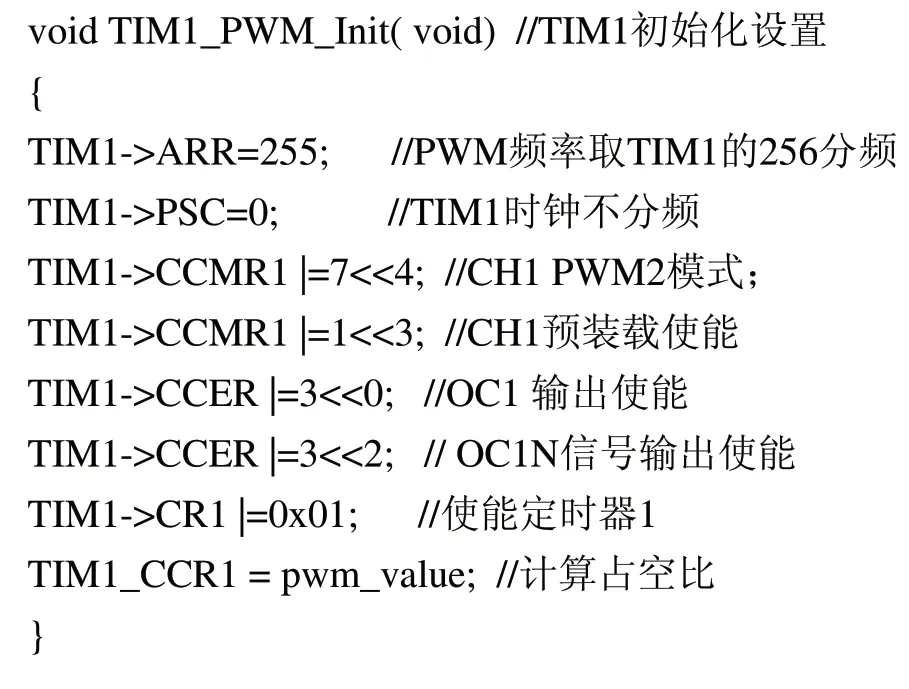

STM32F103RCT6的高级控制定时器TIM1和TIM8能够输出2路互补PWM信号,并且能够管理输出的瞬时关断和接通,在控制伺服电机运动方面具有良好的灵活性。本文采用的该单片机TIM1的OC1和OC1N输出的2路互补PWM信号作为伺服系统的驱动信号。TIM1的频率采用系统时钟,即72MHz。TIM1自动重装载寄存器的值arr-1,则PWM频率=72MHz/arr。TIM1的捕获/比较寄存器TIM1_CCR1的值设置为pwm_value。为根据电容传感器的测量结果确定PWM占空比,为伺服电机提供合适的驱动信号,输出PWM的算法如下:

当dx>d0时,占空比>50%,电机正转;

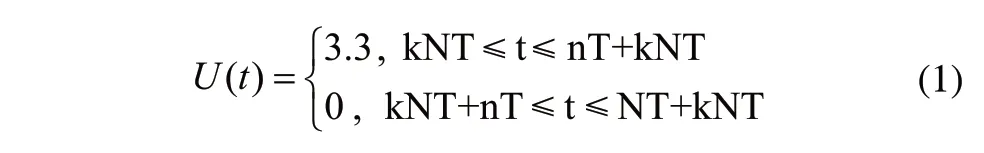

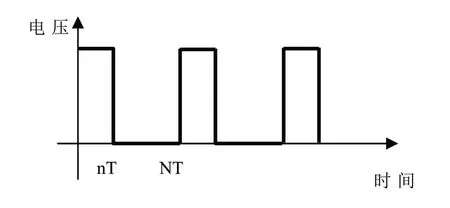

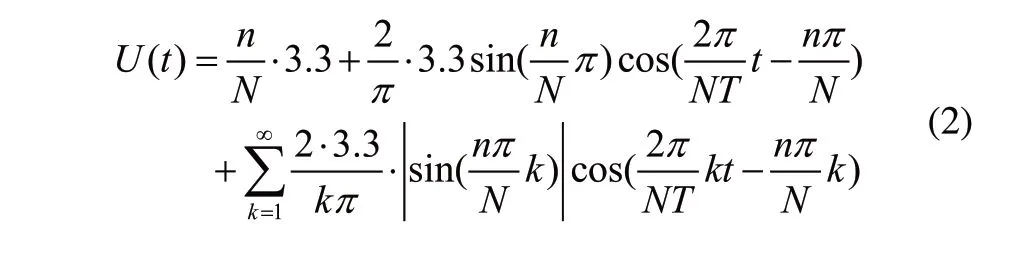

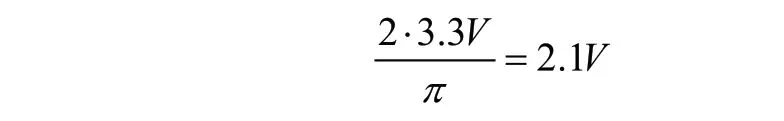

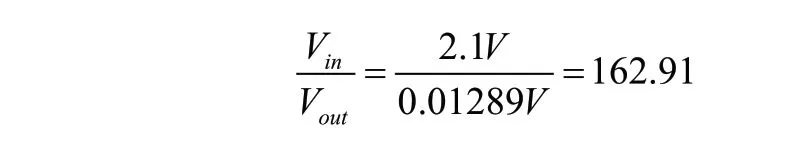

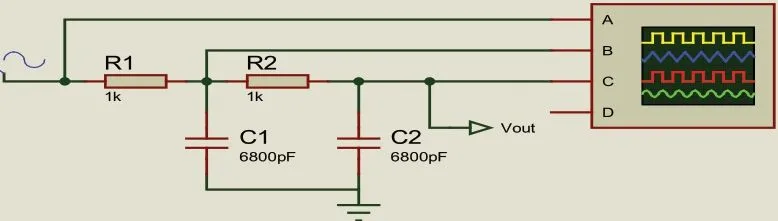

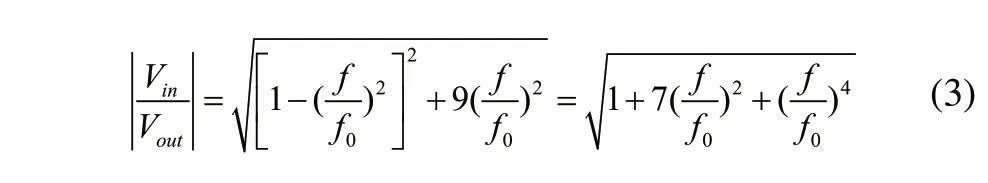

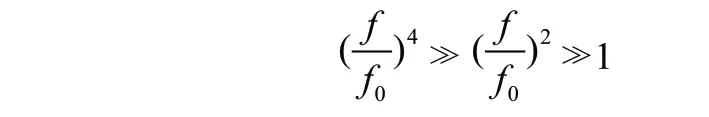

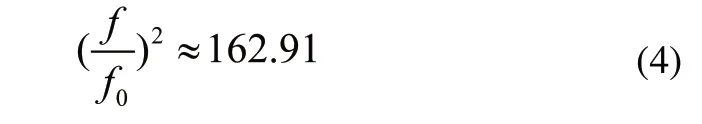

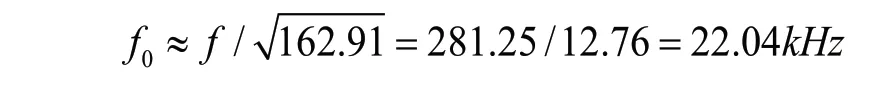

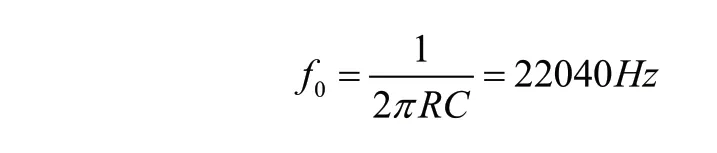

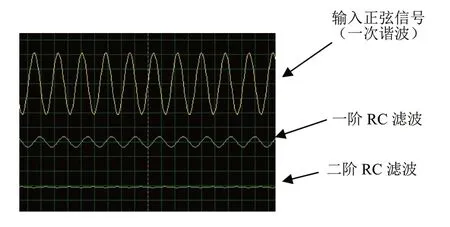

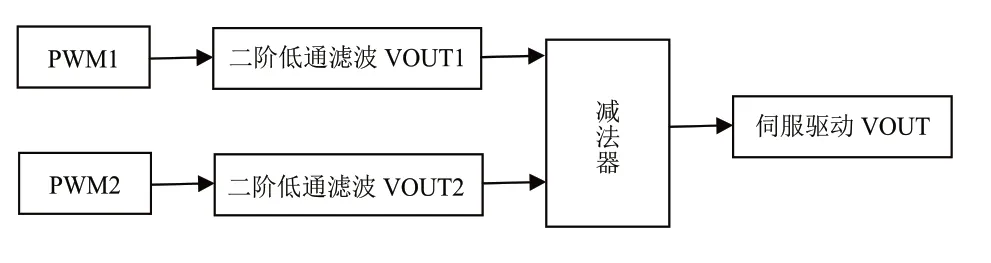

当dx 当dx=d0时,占空比=50%,电机停转。 定时器TIM1输出互补PWM信号的部分C语言程序如下: 单片机输出的PWM波形需要经低通滤波后,转换为模拟电压才能驱动伺服电机运动。本设计中,STM32F103RCT6采用3.3V作为工作电源,图3是其输出PWM 波形的示意图,该波形可用分段函数表示如下[3]: 其中:T是计数脉冲的周期;N是PWM波一个周期的计数脉冲个数,也就是定时器TIM1的arr-1的值,本设计取N=255;n是PWM波一个周期中高电平的计数脉冲个数,也就是TIM1的捕获/比较寄存器TIM1_CCR1的值,即由激光切割头喷嘴间隙dx决定的pwm_value值,该值决定了PWM波形的占空比,也决定了伺服驱动系统的控制电压;k为谐波次数;t为时间。 图3 PWM输出波形示意图 将式(1)展开为如下傅里叶级数: 式中第1项为直流分量,第2项为1次谐波分量,第3项为大于1次的高次谐波分量。式(2)中的直流分量与占空比n/N成线性关系。这正是PWM需要输出的模拟电压。式(2)中1次谐波的频率为1/(NT),该频率就是PWM 的输出频率。如果一个低通滤波器能滤除该1次谐波,则高次谐波可以认为被完全滤除。 如果将上述从PWM到模拟电压的变换设计为8位分辨率,则1位精度为: 本文采用图4所示二阶RC低通滤波器,由于式(2)中1次谐波的振幅为:要求该1次谐波经图4低通滤波器后,振幅2.1V能够衰减为0.01289V,即衰减倍数为: 图4 二阶低通滤波器 在图4中令R1=R2=R,C1=C=C,根据二阶低通滤波器幅频特性公式[4]: 式(3)中,f是单片机输出PWM波形的频率,因为是8位分辨率,故f=72MHz/256 =281.25kHz。而二阶低通滤波器的截止频率f0远小于f,则: 所以式(3)可粗略变形为下式: 由式(4)可计算出: 由于图4二阶低通滤波器截止频率: 为满足上述条件,并考虑元器件的标准化,可取R=1k,C=6800pF。则实际截止频率f0=23.42kHz。单片机输出的281.25kHz的PWM信号经此二阶低通滤波器后,可以很好地滤除1次谐波和高次谐波,得到稳定的8位精度的模拟电压信号。对图4所示二阶低通滤波器采用Proteus仿真,将虚拟示波器的通道A、B和C分别连接输入信号端、一阶RC滤波输出端和二阶RC滤波输出端,并将输入信号设置为幅值2.1V、频率280kHz的正弦波。其仿真结果如图5所示。可见,该二阶低通滤波器可很好地滤除1次及高次谐波,得到稳定的模拟电压信号。 图5 二阶低通滤波器的仿真结果 本设计采用高级定时器TIM1的OC1和OC1N两个PWM互补通道输出的PWM1和PWM2,分别经上述二阶低通滤波器后,各自经过一级射极跟随器后可得2路输出VOUT1和VOUT2模拟电压信号,再送入减法器进行差分放大,即可得激光切割头伺服系统的驱动信号VOUT。差分驱动系统如图6所示。当VOUT1>VOUT2(占空比>50%)时,VOUT为正,电机正转;当VOUT1 图6 PWM差分驱动系统框图 本文设计了基于STM32F103RCT6单片机的激光切割头伺服系统驱动电路、相关算法和控制程序,设计的二阶RC低通滤波器能很好地将2路互补的PWM波转换为8位精度的模拟电压控制信号,并通过差分放大的方式为伺服电机系统提供了抗干扰能力良好的驱动信号。试验表明,该系统响应速度快,可靠性高,能很好地满足激光切割需要。

3.2 PWM输出滤波设计

3.3 PWM差分驱动电路设计

4 结语