窑法磷酸工业生产评述

孙国超,李燕凤,袁圣娟

(中石化南京工程有限公司 江苏南京 211100)

0 前言

窑法磷酸是我国自行开发的磷酸制取新工艺,其从实验室研究、中间试验、扩大中间试验到工业试生产经历了20多年的艰辛历程。特别是2009年在湖北保康建设了规模为10 kt/a(实际能力为6 kt/a)85%(质量分数,下同)磷酸试验性生产装置,用近4年的时间对该技术的工程化进行了全面探索和试验,经过多次较大规模的技术改造,该装置得以逐步完善,并最终取得了如下成果:生产出近万吨质量可与热法磷酸媲美的磷酸产品;筛选出主要设备的形式、结构和材质;探索出主要工艺条件和操作方法;实现装置长时间连续稳定运行。因此,该工艺现已基本具备建设工业规模生产装置的条件。

与传统的热法磷酸和湿法磷酸相比,窑法磷酸具有如下显著优点。

(1)窑法磷酸生产的产品质量与传统的热法磷酸生产的产品质量相当,但其产品能耗和成本却大幅降低。窑法磷酸与传统的热法磷酸有着相同的工艺原理,即磷矿在二氧化硅的参与下加热至高温状态,用碳把其中的磷还原成气态元素磷逸出并被氧化成P2O5,再经水化形成磷酸。但是,两者的生产过程却有着显著差别,传统的热法磷酸是把元素磷和磷酸的制取分别安排在黄磷和磷酸2套装置内完成;而窑法磷酸则把元素磷的制取和元素磷的燃烧﹙氧化﹚置于同一设备内完成,使磷氧化所放出的热量得到充分利用,因而能够大幅降低生产能耗,再加上不使用电能,故其产品成本可以大幅降低。根据试生产所获得的实际数据,对于30 kt/a 85%磷酸生产装置,其单位磷酸产品的能耗仅为传统热法磷酸的70%,单位磷酸产品的成本仅为传统热法磷酸的75%。可以预见,当装置生产规模进一步扩大后,其能耗和成本下降幅度还会增加。

(2)与传统的热法磷酸和湿法磷酸相比较,窑法磷酸可以利用品位很低的硅质磷矿。现阶段窑法磷酸配制生产原料时,要求加入较多的SiO2以提高其熔点,因此,含SiO2较多而品位很低的硅质磷矿就适用于窑法磷酸。如:江西朝阳磷矿w(SiO2)和w(P2O5)分别为45.75%和17.89%,传统的热法磷酸或湿法磷酸都难以采用此种品位很低的硅质磷矿生产磷酸,但窑法磷酸采用此种磷矿生产磷酸在技术和经济上都是可行的;云南晋宁磷矿精选后的尾矿,其w(SiO2)和w(P2O5)分别为52.73%和13.90%,在技术和经济上同样都适用于窑法磷酸。由此可见,窑法磷酸能促进我国低品位磷矿资源的充分利用。

(3)与传统的热法磷酸和湿法磷酸相比,窑法磷酸更环保。众所周知,湿法磷酸主要的污染物为磷石膏废渣,尽管该废渣有多种综合利用途径,但由于受技术、经济和市场诸多因素的制约,迄今大部分废渣仍然依赖于堆存处理,对周边大气、水体构成严重污染,特别是在喀斯特地貌发育地区(如贵州省),其危害尤为严重,甚至成为湿法磷酸工艺的限制因素。同样,热法磷酸在黄磷生产过程中产生的污染也相当严重,其磷炉渣水淬和泥磷处理过程中的无组织排放废气,严重污染了厂区及周边环境。窑法磷酸排出的废渣是经高温烧结的球粒,其物理特性和矿相组成符合国家标准《轻集料及其试验方法》(GB/T 17431—2010)的规定,完全可以与黏土陶粒一样作为集料(俗称骨料)用于轻质混凝土或混凝土砌块和墙板的生产;即便是由于销售半径的限制,部分球粒只能堆存,但由于球粒中的磷、氟等均以稳定矿物状态存在,不会被雨水溶出,故不会污染周边环境。由此可见,窑法磷酸更环保。

1 窑法磷酸的工艺原理和生产流程

1.1 窑法磷酸的工艺原理

虽然窑法磷酸与热法磷酸的工艺原理相同,但两者的生产过程却有着显著区别。热法磷酸中磷矿的还原﹙反应①﹚是在黄磷装置的电炉内完成,原料升温和还原反应的耗热均由电能来提供;磷的氧化﹙反应②﹚则在磷酸装置中的燃烧水化塔内完成,其氧化放热又通过大量循环磷酸和冷却水来移走。

而窑法磷酸采取特殊的技术措施,把反应条件要求截然相反的还原反应①和氧化反应②、③都置于同一设备(回转窑、隧道窑等)内同时完成,将反应②、③所产生的热量供反应①中原料升温和还原所用,从而大幅降低了磷酸生产过程的能耗。

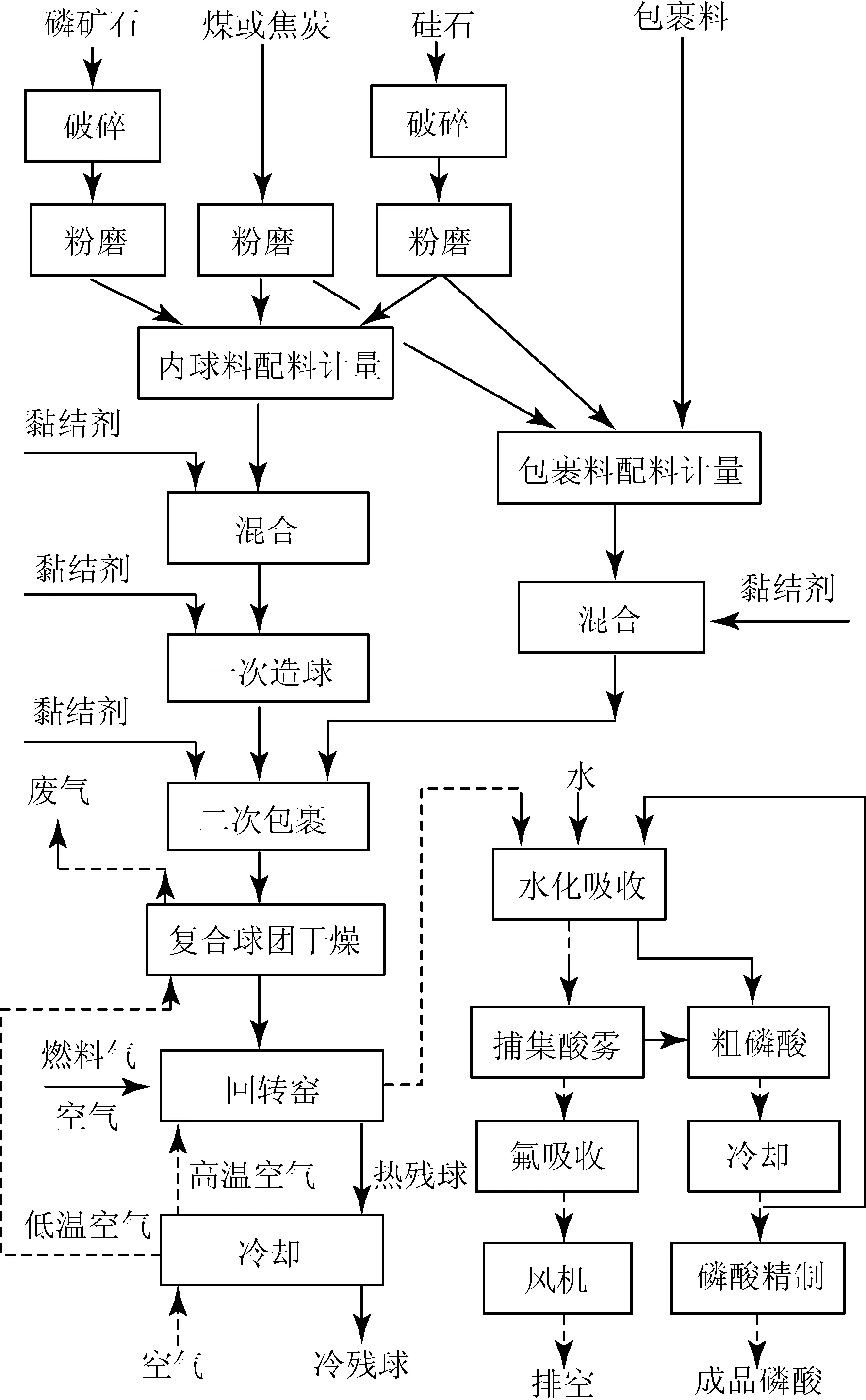

1.2 窑法磷酸的工艺流程

如图1所示,窑法磷酸的工艺流程与传统的热法磷酸有着很大的差异。

图1 窑法磷酸的工艺流程

磷矿粉、硅石粉、煤(或焦)粉按配比称量配合后送入高速叶片混合机,混合料溜入(一次)转盘造球机并加入水或黏结剂,湿的混合料在盘上滚动一定时间后形成Φ9~12 mm的球粒;制得的球粒再溜入另一台(二次)转盘造球机,在此加入包裹料,通过造球盘的转动将包裹料裹在球粒的表层,形成双层结构的复合球粒。

湿的复合球粒被送入链篦式干燥机,球粒随链篦向前运动, 同时来自高温残球鼓风冷却时所获得的热空气多次穿越球粒层以干燥球粒。

干球粒溜入回转窑尾部,借窑体旋转而向前运动,同时被高温窑气逐步加热提温至约1 300 ℃,此时球粒的内部即完成还原反应①,气态磷逸出球粒后立即被窑气氧化成P2O5(反应②)并随窑气从窑尾排出,而反应后的高温残球则从窑头排出;回转窑所需的热量主要来自于球粒自身的反应热(反应②、③),其余则来自加入包裹料中的煤(或焦)粉、残球冷却所获得的热空气以及用于调节窑温的燃料气;回转窑排出的高温残球溜入推动篦式冷却机,依靠往复运动的篦板向前运动;向篦式冷却机分段鼓入冷空气,所获高温气体送至回转窑作为助燃空气,中、低温热气则送至链篦式干燥机用于干燥湿球粒。

含P2O5的高温窑气导入水化塔,被循环磷酸吸收后得到合格的磷酸产品,其中少量磷酸作为产品输出,大部分磷酸经冷却和稀释后再送回水化塔用作循环吸收酸;水化塔尾气经除去夹带的酸雾和氟化物后排放。此部分生产过程和装备与热法磷酸基本相同。

2 窑法磷酸工业试生产成果

窑法磷酸工业试验性生产装置完善后,曾进行2次72 h连续运行考核,考核主要结果如下。

2.1 产品磷酸品质优良

无论是在扩大中试还是在工业试生产期间,窑法磷酸工艺所生产的磷酸产品质量基本上达到国家标准《工业磷酸》(GB/T 2091—2008)所规定的指标要求。窑法磷酸的产品纯度和浓度都与热法磷酸非常接近,但磷酸中的氟化物含量稍高,具体质量指标对比如表1所示。

表1 磷酸质量指标对比

项目工业磷酸(GB/T 2091—2008)优等品一等品合格品扩大中试产品工业试生产产品色度/黑曾≤20≤30≤40w(H3PO4)/%≥85或≥75≥85或≥75≥85或≥75≥7960~75w(氯化物)/%(以Cl计)≤0.000 5≤0.000 5≤0.000 5≤0.006 6≤0.007 1w(硫酸盐)/%(以SO4计)≤0.003≤0.005≤0.010≤0.010≤0.010w(铁)/%(以Fe计)≤0.002≤0.002≤0.005≤0.078≤0.070w(砷)/%(以As计)≤0.000 1≤0.005 0≤0.010 0≤0.007≤0.075w(重金属)/%(以Pb计)≤0.001≤0.001≤0.005≤0.026≤0.025w(氟化物)/%(以F计)≤0.100≤0.102

基于窑法磷酸产品的优良品质,其市场定位应该与热法磷酸一样,可以直接用来制取工业级磷酸盐,还可以进一步净化用于生产食品级、医药级甚至于更高端的磷化工制品。窑法磷酸的能耗和生产成本比热法磷酸低得多,因而将成为热法磷酸强有力的竞争者。

2.2 产品能耗比热法磷酸低

如前所述,充分利用生产过程中的反应热和高温残球废热是窑法磷酸工艺实现低能耗的关键。在窑法磷酸生产过程中,能耗主要集中在回转窑。根据工业试生产的运行数据,规模为30 kt/a 85%磷酸回转窑的热量衡算结果如表2所示。

由表2数据可看出,在回转窑热量供给的构成中,反应热和高温残球废热分别占总热量的40.48%和13.87%,两者总和达54.35%,占总供热量的一半以上。

如上所述,传统的热法磷酸生产工艺由于未利用生产过程的热能,故其单位产品的能耗比窑法磷酸高得多。近年来,国内一些热法磷酸生产企业通过对原有流程进行改进,即把磷的氧化与水化过程分开,以回收部分磷的氧化热来副产蒸汽,热能回收率约为60%。即便如此,热法磷酸单位产品的能耗仍然比窑法磷酸高得多。热法磷酸与窑法磷酸吨P2O5能耗对比如表3所示。

表2 30 kt/a 85%磷酸回转窑的热量衡算结果

项目数值/(kJ·h-1)占比/%热量输入 干燥球粒1)4 029 217.833.07 煤气及其燃烧热2)2 217 808.511.69 高温助燃空气18 219 341.2513.87 球粒中碳的燃烧热3)53 713 614.3940.89 反应产物的燃烧热4)53 166 843.6740.48 合计131 346 825.65100.00热量输出 高温残球粒33 186 416.3725.27 回转窑尾气44 832 051.8434.13 磷矿还原反应34 273 933.0126.10 磷矿碳酸盐分解1 644 710.381.25 窑体散热损失17 409 700.7113.25 合计131 346 812.31100.00注:1)球粒中w(P2O5)约为11%;2)发生炉煤气耗量446 kg/h;3)燃烧碳量=球粒包裹碳+还原余碳-残球含碳;4)P4燃烧热占23.76%,CO燃烧热占16.72%

表3 热法磷酸与窑法磷酸吨P2O5能耗对比

项目能耗折算值热法磷酸1)单耗能耗/MJ窑法磷酸单耗能耗/MJ原材料及燃料 焦炭28 435 MJ/t0.79 t22 463.650.89 t25 307.15 无烟煤2)23 000 MJ/t0.97 t22 310.00 电极33 871 MJ/t0.01 t338.71公用工程 工艺水2.51 MJ/m345.80 m3114.9645.00 m3112.95 电11.826 MJ/(kW·h)5 763.38 kW·h68 157.731 295.00 kW·h15 314.67 蒸汽3.763 MJ/t0.52 t1.96合计91 077.0163 044.77能耗比值1.000.69回收60%磷燃烧热副产蒸汽-6 770.00合计84 307.0163 044.77能耗比值1.000.75注:1)包括黄磷与磷酸生产的能耗;2)包括制煤气用煤

表3数据表明:窑法磷酸工艺吨P2O5的能耗仅为传统热法磷酸工艺能耗的69%;即便实施回收磷氧化热副产蒸汽技术后,窑法磷酸工艺吨P2O5的能耗也只有此改进技术的75%。由此可见,窑法磷酸的产品能耗比热法磷酸低得多。

需要指出的是,上述产品能耗对比是建立在加工物料数量相差十分悬殊的基础上的。通常热法磷酸工艺中黄磷电炉配料中w(P2O5)在22%~24%;而窑法磷酸工艺回转窑配料中w(P2O5)只有9%~11%。也就是说,在制取等量的磷酸产品时,窑法磷酸的物料量比热法磷酸高出1倍,其加热升温的能耗也必然要翻倍。在此情况下,窑法磷酸的产品能耗仍比热法磷酸低得多,可见窑法磷酸工艺具有良好的节能效果。

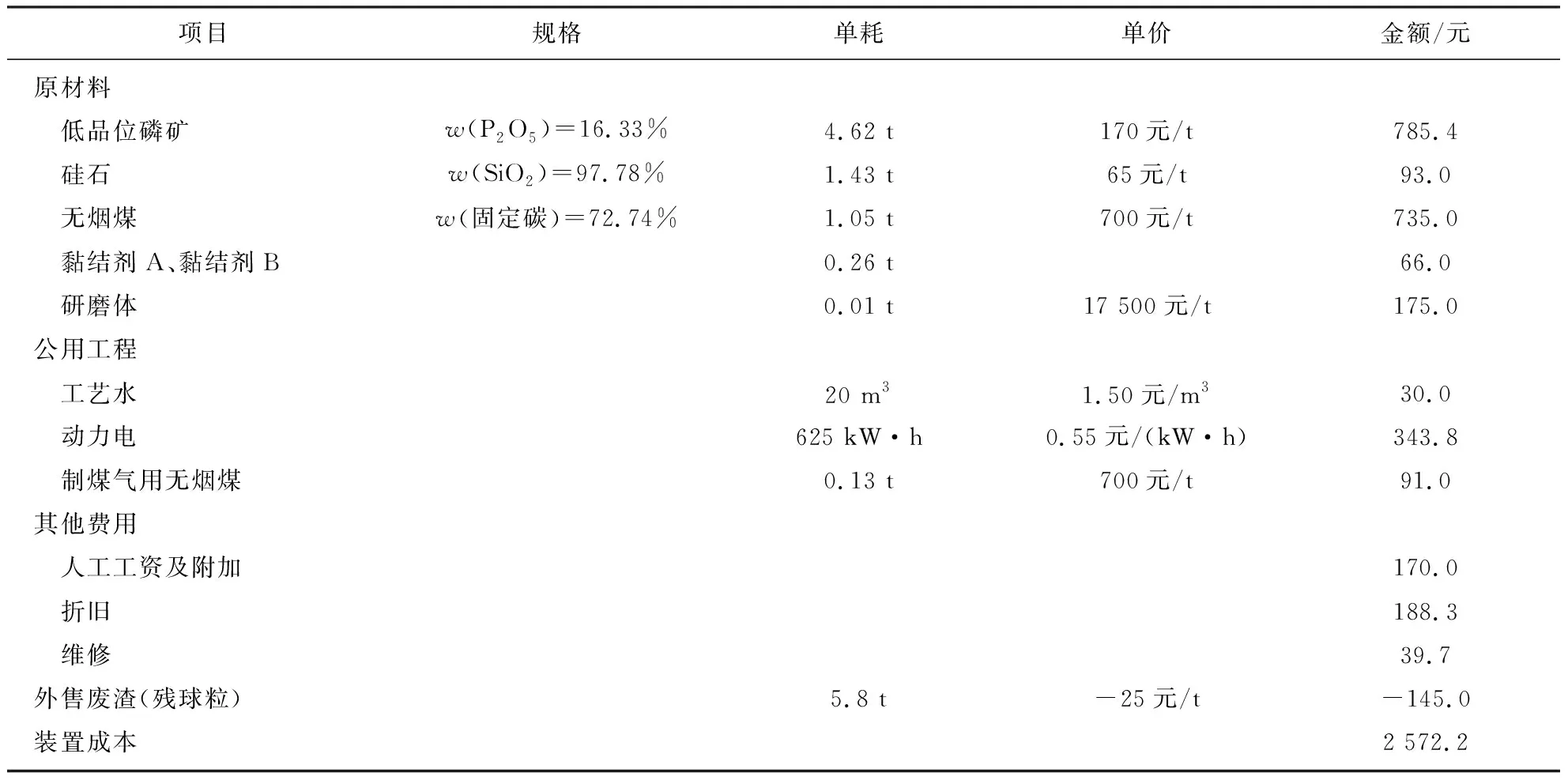

2.3 产品成本比热法磷酸低

一种新工艺的存在价值,关键在于其产品的性价比是否具有市场竞争力。工业试生产结果表明,窑法磷酸产品将以其优良的品质和较低的成本成为磷酸产品市场强有力的竞争者。

根据工业试生产的运行数据,规模为30 kt/a 85%磷酸的窑法磷酸装置生产成本估算如表4所示,目前国内规模为100 kt/a 85%磷酸的热法磷酸装置生产成本估算如表5所示。

表4和表5表明:热法磷酸与窑法磷酸2种工艺生产的磷酸成本比值约为1.00∶0.75,吨85%磷酸的价差约为873元。

表4 30 kt/a窑法磷酸装置生产成本估算(以吨85%磷酸计)

项目规格单耗单价金额/元原材料 低品位磷矿w(P2O5)=16.33%4.62 t170元/t785.4 硅石w(SiO2)=97.78%1.43 t65元/t93.0 无烟煤w(固定碳)=72.74%1.05 t700元/t735.0 黏结剂A、黏结剂B0.26 t66.0 研磨体0.01 t17 500元/t175.0公用工程 工艺水20 m31.50元/m330.0 动力电625 kW·h0.55元/(kW·h)343.8 制煤气用无烟煤0.13 t700元/t91.0其他费用 人工工资及附加170.0 折旧188.3 维修39.7外售废渣(残球粒)5.8 t-25元/t-145.0装置成本2 572.2

表5 100 kt/a热法磷酸装置生产成本估算(以吨85%磷酸计)

项目规格单耗单价金额/元原、辅材料 黄磷w(P4)≥99.9%0.28 t12 500元/t3 500.0 硫化钠w(Na2S)=100%0.005 t900元/t4.5公用工程 工艺水3 m31.50元/m34.5 动力电90 kW·h0.55元/(kW·h)49.5 蒸汽0.6 MPa0.2 t120 t24.0 副产低压蒸汽0.6 MPa-1.30 t120 t-156.0其他费用 人工工资及附加15.0 折旧3.5 维修装置成本3 445.0

同样需要说明的是,窑法磷酸产品成本估算是源于规模为30 kt/a 85%磷酸的小型装置,与当前热法磷酸装置的规模相距甚大。可以预见,随着窑法磷酸工艺技术的成熟与装置规模的扩大,其产品成本必然会有明显的下降。

2.4 比传统工艺更环保

当前,环境保护已被提到前所未有的高度。在这方面,窑法磷酸明显优于传统工艺,更符合当今的环保要求。

黄磷生产污染严重,主要是废气污染。据统计,每生产1 t黄磷(P4)产品,废气排放量约为42 000 m3,而窑法磷酸工艺的废气排放量仅为12 400 m3左右,两者排放量相差3倍以上。更为严重的是,黄磷生产排放的废气主要是磷炉融渣水淬时产生的水汽,基于国内现有的水淬与捞料设施,这些废气难以收集,实际上是任凭其四处弥漫,严重污染了厂区和周边环境。此外,国内黄磷生产企业的泥磷处理技术和设施有待提高,处理后的残渣仍然含有元素磷,遇空气会自燃并生成有害产物P2O5,也给周边环境造成严重的污染。相比之下,窑法磷酸的废气不但数量较少,而且都经过净化处理后排放。

如前所述,湿法磷酸生产给环境造成严重污染的主要是磷石膏废渣,经过数十年的研究和实践,虽然磷石膏已经有多种综合利用的途径,但由于受技术、经济、市场等诸多因素的制约,迄今大部分废渣仍然依赖堆存处理,其对周边的大气和水体都构成严重的污染。与之相比,窑法磷酸生产所排出的废渣是经高温﹙约1 300 ℃﹚烧结的球粒,其物理特性和矿相组成符合GB/T 17431—2010所规定的人造轻集料的技术要求,球粒中残存的磷、氟等元素均以稳定的矿物状态存在,故不会污染周边环境。

3 开展窑法磷酸工业生产的讨论

窑法磷酸生产工艺的研究开发已经经历了20多年的时间,研究工作做得是比较完备和深入的。特别是近4年的工业试生产,工程化方面又获得了良好的效果,为该工艺实现工业规模生产奠定了一定的基础。但令人遗憾的是,该新工艺迄今尚未建成1套工业化生产装置,究其原因在于工业试生产过程中回转窑高温段物料结圈现象未能得到有效控制,使装置无法实现长周期运行(如3个月左右),从而给人此项生产技术尚未过关的印象。

在工业试生产后2年,中石化南京工程有限公司应业主邀请帮助解决装置工程化诸多问题。通过长期的工作实践,笔者认为回转窑高温段结圈现象是完全可以避免的,问题在于试生产装置相关装备的性能不符合要求,且操作人员缺乏必要的操作经验和技能。

要防止回转窑高温段出现结圈现象,首先应查明结圈的原因。业主曾委托四川大学化工学院对回转窑高温段结圈物进行分析鉴定,鉴定结果表明结圈并非因为生成其他易熔结的化合物所致,完全是因为该段温度太高,超过控制指标,使物料出现熔融所造成的。因此,合理控制窑内温度及其分布是防止回转窑高温段结圈的关键。

如上所述,回转窑供热主要来自自身反应,可人为控制的唯一手段就是调节外供煤气的气量及其火焰的长短。但试生产装置建设时因缺乏经验且受资金限制,只购买了1台一段式的二手煤气炉,并采用直接供气,拟用阀门调节气量。实际运行结果表明:煤气量因其间歇投煤方式而产生周期性波动,再加上残旧煤气炉事故频繁,使供气量无法得到有效控制,调节煤气火焰的长短就更无从谈起。该装置曾计划更换新的煤气炉,但因厂区周边已住户密布,根本无法实施。

另一方面,对于回转窑内物料温度的准确检测,迄今国内外仍无有效的方法,相关行业﹙如水泥生产﹚仍然依赖经验丰富的操作人员通过观测判断。试生产装置的操作人员都是首次触及此类操作,缺乏这一专业性较强的技能。

事实上,凡是采用回转窑对物料进行高温煅烧的行业,如水泥熟料的烧结、冶金氧化球团的焙烧等,如果装备有某些缺陷或者操作出现失误,也都会出现回转窑高温段物料熔融结圈现象。既然这些行业都能维持回转窑的长周期运行,窑法磷酸回转窑也就不应例外,问题的关键还在于要有完善的装备并精心操作。窑法磷酸扩大中间试验﹙以轻油为辅助燃料﹚成果进行首次鉴定时,在肯定成果的同时,要求装置进行连续运行不少于30 d的补充试验,结果装置连续运行了近50 d,回转窑并未出现高温结圈现象。国家计委委托化工部再次进行鉴定时,该成果获得了良好评价。

综上所述,回转窑高温段物料熔融结圈并不是窑法磷酸工艺本身所固有的, 而是由于装备的

缺陷和操作经验的缺乏所造成,只要装备完善和操作得当,回转窑高温熔融结圈是可以防止的,生产装置的长周期运行也是可以实现的。

基于上述认识,窑法磷酸技术专利持有者——湖北尧治河化工股份公司与江西物丰磷业科技有限公司合作,在江西广丰准备建设1套规模为30 kt/a的85%磷酸生产装置。但因后续资金未能落实,工程被迫暂停。

4 结语

综上所述,窑法磷酸工艺具有可直接使用中低品位硅质磷矿、更有利于环境保护等优点,是值得期待的磷酸生产新工艺。