钒钛磁精粉比例对球团矿性能影响研究

龚艺杰

(重庆钢铁股份有限公司,重庆 401220)

重庆钢铁股份有限公司(以下简称“重钢”)地处西南地区,其缺乏优质的铁矿资源,却拥有丰富的钒钛磁铁矿资源。当前,炼铁原料价格较高,钢铁行业竞争激烈,高效经济地利用自己的钒钛磁铁矿资源,对重钢改善原料采购现状、降低炼铁原料成本具有重要的意义[1]。太和铁矿是重钢的重要矿石资源基地,其630万t/a采选扩建工程的实施将改变高炉生产的配矿结构,如何高效经济地利用钒钛磁铁矿资源成为目前亟待解决的技术问题。

早在2012年上半年,重钢就提出利用链篦机-回转窑生产高钒钛球团矿,并与院校合作开展了预成球和焙烧试验的前期研究。预研究主要模拟链篦机-回转窑现行工况条件,为后期的系统性研究、下一步进行钒钛球团工业化生产提供了重要数据。本文利用重钢原料和现有设备开展试验,研究了不同钒钛精矿比例对造球、焙烧以及球团矿物理性能和冶金性能的影响,旨在确定适宜的配比[2]。

1 球团试验的原料成分分析

钒钛精矿由太和铁矿提供,辽宁精矿、膨润土均取自生产现场。企业实际球团生产以辽宁精矿为主,配入钒钛精矿后,球团矿配矿的造球试验方案如表1所示。

表1 造球试验方案

2 球团焙烧试验

干燥、预热、焙烧的时间根据链箅机-回转窑工艺进行模拟,即鼓风干燥段113 s;抽风干燥段282 s;预热1段225 s;预热2段450 s。焙烧时间为25 ~ 35 min[3]。

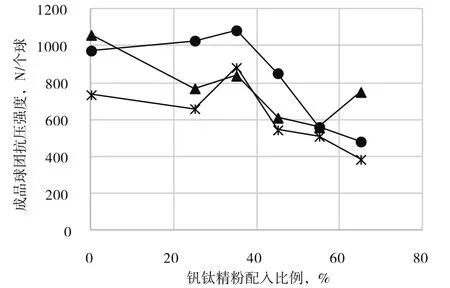

根据试验数据,随着钒钛精粉配入的比例增加,成品球的抗压强度呈下降趋势。根据球团固结机理,钒钛精粉比例增加造成铁品位降低,必然使铁氧化物晶键削弱,在同等条件下,成品球团抗压强度降低是必然的。通过拟合分析,每配入10%的钒钛粉,成品球抗压强度下降分别为61 N/P、85 N/P和54 N/P,表明钒钛矿精粉球团的成品球强度是一个需要关注的问题。

如图1所示,编号1-1在焙烧温度1 150℃时抗压强度最高,与实际生产较为吻合,配入钒钛精后,焙烧温度为1 200℃时抗压强度最高,且有两个样品的抗压强度接近编号1-1在焙烧温度1 150℃的抗压强度。所以,笔者认为钒钛球团矿的焙烧温度在1 200℃较为适宜。

图1 钒钛精粉比例对成品球抗压强度的影响

3 投笼试验

按不同方案,将一定个数的生球装入特制不锈钢笼中,从辊式筛分布料机投入链箅机-回转窑中。工况条件是:机速为1.93 m/min,料层厚度210 mm,鼓干一段温度202℃,抽干一段温度399℃,预热1段和2段温度分别为593℃和1 010℃。窑中温度1 208℃,窑尾和窑头分别为758℃和615℃。环冷机机速1.06 m/min,料层厚度600 mm[4-5]。投笼试验的结果如表2所示。

表2 投笼试样结果

投笼试验的结果表明,在稳定配入膨润土2.0%的情况下,回转窑1 200℃温度焙烧,配入不同比例的钒钛精矿粉获得的成品球团强度变化不大,均大于2 000 N/个,但略呈降低趋势。拟合结果表明,在链篦机-回转窑条件下,每配入10%的钒钛精粉实际造成抗压强度的降低效应被削弱,大约为降低16 N/P。

4 成品球团的冶金性能检验

对投笼成品球团矿进行了相关的冶金性能分析,本研究得到如下结论。

4.1 球团矿冶金性能分析

钒钛球投笼试验样品1-1、2-1-2、2-1-3、2-1-5进行了相关的冶金性能检验。1-1号试样是100%的辽宁精粉配2.0%的膨润土进行造球,以下依次用太和钒钛精替换辽宁精粉,同条件下进行造球和焙烧试验。可以看出,随着钒钛精用量的增加,球团品位逐渐降低,同时还原性能有所恶化,但还原膨胀指数得到改善。

4.2 球团矿扫描电镜和能谱分析

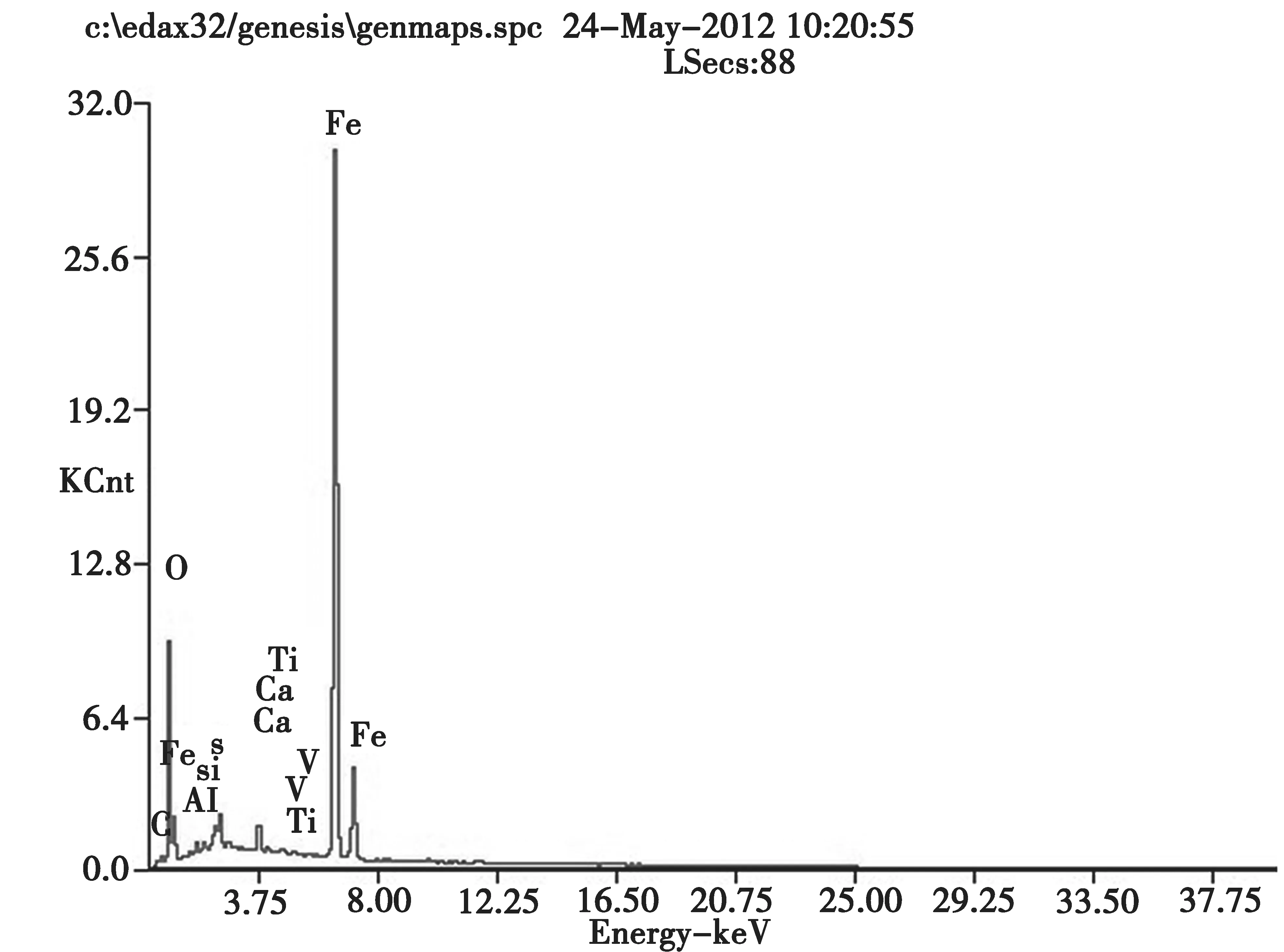

为了了解球团氧化并形成晶键的情况和液相在氧化球团中的形成情况,本研究选择试样1-1进行了扫描电镜观察和能谱分析,如图2、图3所示。

配入65%的钒钛精粉造成了Ti峰和V峰显著增强,同时Si峰也增强明显。因此,球团在固结相形成上也一定和这些特征相对应。随着钒钛精粉的配入,矿物颗粒之间的晶键发育相似,即整体良好并基本稳定,但是液相量出现较为明显的增多趋势,电镜片中逐渐增加的枝状结晶体应该是一个佐证。

图2 1-1试样扫描电镜图片

图3 1-1试样微区能谱分析

4.3 球团矿矿相分析

对投笼试验样品进行了光学显微镜矿相分析,目的是了解球团矿中的组成情况。结果发现,配入钒钛精粉后,残留的钛铁矿明显增多,这说明钒钛精粉中的钛磁铁矿在球团氧化焙烧过程中是难以氧化的,需要采取进一步的措施来进行强化,这种现象与RI检测结果相一致。

4.4 X射线衍射分析

为了了解球团矿种矿物的相结构,笔者进行了X射线衍射分析。所用设备为DX2700 X-射线衍射仪,分析软件为JADE5.0。

表3 试样的相组成分析

由表3可以看出,随着钒钛精粉配入比例的增加,球团的相结构变得复杂,这是由于钒钛精粉的品位较低,配入比例增加导致杂质增多,造成铁氧化物的氧化困难并促使一些渣相形成。

5 结论

试验研究表明,钒钛磁铁精矿粉的球团矿生产有以下特征值得关注。在控制好水分的前提下,随着钒钛精粉用量的增加,生球落下强度与抗压强度基本不受影响,能够满足造球工艺环节的要求。本次试验25%~65%钒钛精矿,膨润土配比2%,干燥、预热温度在200~1 010℃、焙烧温度为1 200℃时,球团矿强度全部大于2 000 N/个,强度满足高炉冶炼要求,但钒钛球团矿焙烧温度比辽宁精高50℃左右,预示着实际生产中煤气消耗要增加。冶金性能及矿相分析结果表明,随着钒钛精矿比例提高,液相量明显增加,还原膨胀指数、还原度呈现下降趋势。当钒钛精矿配入超过45%时,生球爆裂严重,还原度指数低于65%的质量标准要求,在后续的高钒钛生产中必须加以关注。试验条件下,随着钒钛精用量的增加,球团品位逐渐降低,同时还原性能有所恶化,但还原膨胀指数得到改善。本试验研究对于重钢今后利用西南地区钒钛精矿资源进行钒钛球生产乃至进一步的钒钛冶炼工艺生产,都有一定的参考意义。