环境敏感区涉铁油气管线穿越方案

杜 威

(杭州铁路设计院有限责任公司,浙江 杭州 310006)

1 工程概况

某天然气公司拟建天然气联络线一期工程需穿越铁路上海局集团管辖内的普速铁路路基。该处铁路现状为:P60钢轨、无缝线路、直线区段、双线(线间距6 m),电气化铁路。管道规格为1-Ф813×14.3 mm×65(L450)缝埋弧焊钢管,设计压力为6.3 MPa,采用三层PE加强级防腐层。见图1。

图1 工程平面图

2 本工程的重难点分析

1)该管道属于长输干线,管道规格及设计压力均较大,又是穿越既有运营电气化铁路,管道在穿越施工及运营过程中对铁路安全的影响必须严控。

2)铁路东侧为湿地保护区,根据地方政府的要求,禁止大型机械施工,故在常规方案的选择上有很大的局限性。

3)根据《上海铁路局路外管线穿越铁路管理办法》的相关要求,油气及液体等有压管线宜采用钢筋混凝土套管或护涵进行防护。如何协调铁路与地方的不同要求是方案设计的关键。

4)本工程是省重点工程,工期紧迫,前期管道总体设计对于涉铁段困难度考虑欠周,项目估算偏低。

综上所述,本工程在满足铁路相关安全要求的前提下,亦要克服地方诸多不利因素,下面对上述重难点进行综合研究。

3 设计方案研究

3.1 结构形式

管道穿越铁路段本着“安全适用、经济耐久、方便施工”的原则进行设计,类似项目在上海局范围内常规一般有箱涵方案[1]、顶管方案[2]、定向钻方案[3]三种方案可供选择。下面对这几个方案逐一进行探讨:

1)箱涵方案是现在最常规的方案,优点是结构可靠,施工工艺成熟,适用于管线较多且断面较大的情况。缺点是对铁路路基及运营影响较大,工期较长。

结合本次项目的实际情况,铁路东侧为湿地保护区,考虑到要一次穿越铁路及湿地保护区,故亦不考虑该方案。

2)顶管方案考虑到铁路东侧为湿地保护区,设置工作井难度较大,若一次穿越铁路及湿地保护区,总定程达到700多米,并且两头要设置深20多米的工作井(受河道底标高控制),施工难度大,施工时间长并且投资较高,故也不考虑该方案。

3)根据《上海铁路局路外管线穿越铁路管理办法》的相关要求,油气及液体等有压管线宜采用钢筋混凝土套管或护涵进行防护,故不考虑定向钻方案。

4)推荐方案决定采用顶管(1-Φ2.0 m)结合定向钻的综合方案,即在铁路西侧设置工作井,待铁路下方的60 m顶管施工完毕后,人工拆除刀盘等相关设备,把定向钻钻机吊入西侧的顶管工作井,进行顶管套管内定向钻施工,穿越其余600多米的非铁路范围。具体示意见图2。

图2 工程断面图

5)方案比选见表1。

表1 方案比选

3.2 施工措施

1)工作井全段均位于淤泥质地层,并且工作井既是顶管的始发井,也是定向钻钻机的工作场地,故整个工作井的尺寸及地基处理都根据实际情况进行了优化。工作井采用内径10 m的圆井,外设两圈搭接的高压旋喷桩,基底亦采用点状的高压旋喷桩进行处理,保证20多米深的沉井的施工及使用稳定。

2)为确保沉井及后续施工过程中铁路路基的安全,沉井采用不排水下沉,顶管采用泥水平衡法施工。为防止高压旋喷桩施工对路基稳定的影响,在高压旋喷桩施工前,路基坡脚设置两排拉森钢板桩隔离防护。

3)由于位于沿海湿地地区,故地下水丰富,实际施工过程中发生了顶管施工完毕(待拆除机头刀盘)和定向钻未施工的空档期间,泥浆水从刀盘外侧往内侧渗漏。施工单位对于机头刀盘及环壁上设置全断面注浆孔,对机头处的土体进行注浆加固。

4)定向钻施工前,对顶管管节内填筑三合土,以防止机头前端土体塌陷。

5)定向钻施工尽量压缩了施工工期,减少定向钻钻头启动至定位器回收间的施工时间,以减少顶管空管。钻孔回拖及定位器回收后,对管道填充泥浆。回拖完毕后,天然气管道与顶管之间空隙采用充砂注浆填实。

6)施工期间,既有铁路采用吊轨梁进行预防护,吊轨梁采用P50轨,长12.5 m,线路行车限速45 km/h。

4 有限元分析

为了从整体上把握大直径沉井及长顶管施工引起的铁路路基及相关铁路设备设施不均匀变形,结合场地工程地质条件、设计资料及施工全过程监测结论,选用大型有限元软件MIDAS/GTS NX建立数值计算模型,分析沉井、顶管施工对既有铁路路基的影响。

4.1 建立模型

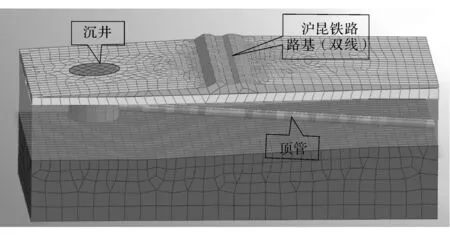

为了综合计算效率和边界效应,在涉及到的邻近铁路施工中选取了6个最不利情况进行建模分析。施工模拟分析工况划分见表2。模型范围为水平方向取110 m×50 m,竖直方向取35 m。计算模型见图3。

表2 施工模拟分析工况划分表

本次计算地层岩体本构模型采用修正的摩尔-库伦模型,采用三维实体单元模拟岩土体,板单元模拟沉井及顶管壁混凝土。计算模型的边界约束为:模型底部约束水平、竖向位移,左右两侧约束水平位移。

图3 计算模型图

4.2 计算结果

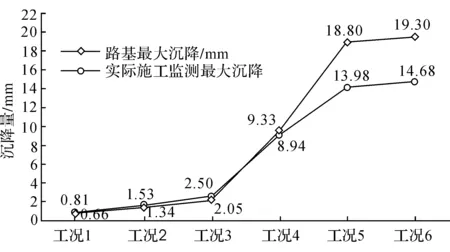

由有限元分析结果可知,沉井施工期,铁路路基最大水平位移为1.81 mm,最大沉降为1.34 mm;顶管施工至上行线正下方时,铁路路基最大水平位移为11.6 mm,最大沉降为9.33 mm;顶管施工至下行线正下方时,铁路路基最大水平位移为8.51 mm,最大沉降为18.8 mm。

5 施工监测

5.1 监测要求

1)监测内容 穿越处的铁路路基应每间隔5~10 m布置一组沉降和位移监测点。沉井结构顶部设置4组沉降和位移监测点。

2)监测频率 始发井下沉、高压旋喷桩施工、架设吊轨梁、钢筋混凝土管顶进等施工阶段2 h一次,其他施工阶段12 h一次。

5.2 分析小结

影响结果及实际监测数据对比分析见表3。

计算结果及实际监测数据对比分析见图4、图5。

图4 计算结果及实际监测数据对比分析(一)

图5 计算结果及实际监测数据对比分析(二)

由图4、图5可知,有限元分析影响值的变化趋势与实际情况基本吻合,水平位移最大值11.6 mm,沉降最大值为19.3 mm,施工对铁路路基影响较大,但在采取限速和线路整修、养护等措施后,可以满足铁路安全运营条件。水平最大位移较实际偏小,究其原因可能存在三个方面:1)实际监测位移是水平面内的总位移,而有限元结果是面内一对向垂直轴向的最大值;2)有限元地层模拟较均匀,地层参数选取主观性较大;3)铁路列车活载效应影响。

6 经验总结和工程展望

6.1 经验总结

1)采用顶管结合定向钻的方案,满足了铁路相关要求,优化了顶管的顶程,使工程更加经济合理。

2)机头前端土体进行注浆加固,降低拆除机头过程中地下水及土体局部失稳的风险。

3)采用吊轨梁及钢板桩对既有路基进行防护,确保了施工过程中的铁路路基的稳定。

6.2 工程展望

1)本次穿越铁路路基为普速铁路,如何在有砟高速铁路路基穿越则需要进一步研究。

2)根据监测反馈数据,软土地区大直径顶管在顶进过程中引起的铁路路基的位移沉降还是偏大,如何优化顶进过程中的施工措施则需要进一步探讨。

3)在顶管与定向钻工艺的无缝对接上如何降低施工风险需要进一步优化。

7 结 语

本工程提出了在特定困难条件下一种较大直径油气管道穿越普速铁路路基的创新解决方案,从项目竣工及近期线路运行情况来看,设计在确保既有线安全运营的条件下,基本满足了建设需要,为以后类似的项目提供了宝贵的经验。