汽车前驱动桥安装托架的结构选型及有限元分析

陆元三,刘红燕,刘登发

(1.湖南财经工业职业技术学院,湖南 衡阳 421002;2.衡阳风顺车桥有限公司,湖南 衡阳 421001)

前桥总成减速器壳两侧面安装的左、右安装托架通过左、右安装托架上端的托架套分别用螺栓与车架上的左右安装支架连接,这种结构形式相当于将前桥总成固定到车架上的相应位置,减速器左侧通过内轴与一侧车轮连接;右侧由一根等速驱动轴与该侧的转向节带制动器总成内花键连接驱动。这种前桥总成的结构形式,相当于前桥总成是做成了断开式的车桥,当一侧车轮因道路不平产生跳动时,另一侧的车轮由于等速驱动轴上的球关节的作用而不受路面不平跳动的影响,或者受到的影响很少,两侧车轮因为道路不平而产生的跳动互不影响,前桥总成的结构属于独立悬架结构形式。因此,左右安装托架属于汽车悬架中的零件之一。安装托架在实现车桥总成与车架的连接中,既起到将轮胎通过车桥驱动轴传递到安装托架板,托架套内的橡胶套再到托架安装支座,最后传到车架上去的作用,同时车架通过橡胶套与前桥总成左右安装托架板弹性联接,将车轮承受的力通过车桥轴管、安装托架传递到车架上去,并且缓冲路面不平传递给前桥总成、安装托架的冲击力,衰减力传递过程中产生的震动,以保证汽车行驶的平顺性,满足汽车的多方面性能要求。主要是满足汽车乘座的舒适性和操纵的稳定性要求。安装托架与前桥总成左右侧的连接部分相当于刚性杆连接,安装托架要板的中间部分相当于减震器的作用,托架套内的橡胶套相当于弹簧的作用,起着吸收路面不平造成的振动能量,另一方面也吸收车身晃动而产生的振动传递到车桥上去的隔离作用。托架套内的橡胶套及安装托架板的刚性决定着汽车行驶的刚性。就汽车乘座的舒适性看,橡胶套及安装托架板设计得越软越好;但是安装托架板及橡胶套设计得越软的话,汽车的承载量将会下降,且汽车在刹车后会“点头”,加速时会产生“抬头”现象,以及左右侧倾斜严重等不良现象,同时也会对汽车的转向和操纵稳定性造成影响。因此科学合理地设计出适合不同结构和不同状况要求的安装托架总成是一项非常重要的工作。

1 铸造安装托架

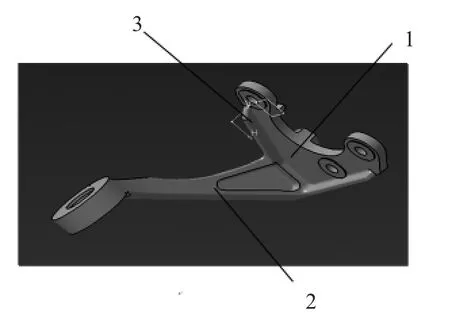

图1 铸铁安装托架

其结构形式如图1所示,它由底座1,连接板2和加强筋3三部分组成。底座1的中央位置开有一个大孔,能与车桥减速器一侧的法兰止口定位,底座1的四周设置有3或4个通孔,这些通孔用螺栓与减速器壳侧面的螺纹孔连接;底座1中央大孔周边设置了能提升底座1强度的加强筋,以提高底座1的强度,增加悬架的承载力。连接板2与底座1采用大圆角过渡以减少铸造应力,且连接板2与底座1的平面因为位置限制不能设计成直角,而是呈一锐角连接;此外连接板1与底座2连接过渡处一侧两边增设2根加强筋,以提高安装托架的强度。连接板2的上端部位设置了橡胶套安装孔,胶套安装孔的加工精度根据橡胶套的精度确定,其精度等级通常为6~7级,以满足橡胶套的压入力和拔出力的要求。铸铁件的材料可选用HT250或QT450-10;QT400-15等材料,选用湿砂造型或覆膜砂造型,浇注温度在1380℃~1350℃范围,采用单浇口浇注,单补缩口补缩;也可采用浇冒口合一的浇注方案,减少材料和能量损失,提高浇注效率和产品质量。常见缺陷:底座1与连接板2的过渡处易产生气孔、裂纹等缺陷;其解决办法是将浇口和冒口合并,并将浇口设置在圆弧过渡处一侧面上,铸件的合格率上升到98%以上。

2 冲压焊接托架

钢板冲压、焊接形式的汽车安装托架总成根据托架板结构形式的不同可分为弯曲型安装托架总成和直线型安装托架总成。而弯曲型安装托架总成在不同车型及不同受力状况下,又通常设计成带加强板的加强型安装托架总成或截面呈封闭型的安装托架总成。为更准确地设计安装托架结构,在此运用有限元分析软件对弯曲型和直线型安装托架进行强度分析,以便选择最佳的结构供汽车行业的设计者参考。

2.1 弯曲型安装托架总成

2.1.1 结构组成

其结构形式如图2所示,它由安装托架板、托架套和橡胶套三部分组成。安装托架板由第一曲面1、第二曲面2、第三曲面3、第四曲面4构成;第一曲面1位于右安装托架总成的最右边,在第一曲面1的左边设有第二曲面2,在第一曲面1的上方设有第三曲面3,在第三曲面3的左边设有第四曲面4;在第一曲面1的平面上设有一个大孔5和四个小孔6,在第二曲面2的最左边设有大圆弧7,大圆弧7的旁边设有导管8,导管8的中央安装有橡胶套总成9,橡胶套总成9与导管8中心成20度角。并且第一曲面和第二曲面之间通过圆滑过渡,第一曲面和第三曲面之间设有小圆弧,第三曲面和第四曲面之间设有斜面。

图2 弯曲型安装托架

2.1.2 生产工艺分析

汽车前桥安装托架总成中的安装托架板通常由5~10毫米厚的高强度钢板冲压而成,高强度板可选用SAPH440或SAPH490钢板,这种冷轧钢板强度高,表面光滑,耐腐蚀性能好,冲裁加工阻力小;但因其屈服强度高,在成形后翻边处回弹量大,需要增加整形工序或者在成形之前增加预成形工序。其材料化学成分及物理性能如表1、2、3所示。

其加工工艺流程为:下料→冲孔落料→成型→组焊→冲大孔→表面处理→压装橡胶套→标记。

表1 SAPH440化学成分及物理性能

表2 SAPH490化学成分及物理性能

表3 导管8的化学成分及物理性能

2.2 直线型安装托架总成

其结构简图如图3所示,它与弯曲型的安装托架总成类似,也是由安装托架板、托架套和橡胶套三部分组成。区别在于安装托架板是平板型结构,平板的一侧边上是翻边结构,以增加平板的刚度和强度。

图3 直线型安装托架

3 CAE仿真分析比较

3.1 CAE分析的条件

边界条件:①材料:SAPH440/t6.0+SAPH590/t2.9;②密度:7.85g/cm3;③弹性模量(E/GPa):200~210;④泊松比(ν):0.25~0.33;⑤抗拉强度(σb/MPa):≥440MPa;⑥屈服强度:≥305MPa;⑦伸长率 δ(%):≥34(SAPH590材料屈服强度为420MPa,该处以低值的SAPH440屈服强度来计算)

3.2 CAE分析对比

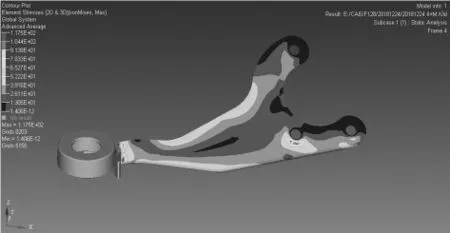

如图4所示,弯曲型托架的加载情况及结论为:①质心处施加前桥扭矩为755N·m,方向垂直前桥法兰,同时施加三倍重力场,前桥质心位置质量45kg;②承受的最大应力:117.5MPa;③安全系数:2.6。

图4 弯曲型托架CAE分析图

如图5所示,直线型托架加载情况及结论:①质心处施加前桥扭矩为755N·m、3095.5N·m,方向分别垂直前桥法兰、轮端,同时施加三倍重力场,前桥质心位置质量45kg;②承受的最大应力:268.1MPa;③安全系数:1.14。

3.3 CAE分析结果

图5 直线型托架CAE分析图

在相同载荷下,直线型安装托架产生的应力大,安全系数低;弯曲型安装托架产生的应力小,安全系数大。因此,优先选用弯曲型的安装托架作为汽车安装托架的结构形式。

4 弯曲型安装托架的两种变形结构

4.1 加强型安装托架总成

如图6所示,在安装托架板11的大端内侧或外侧面增加了加强板2,加强板2的形状与安装托架板11的形状相同,其边缘比11的边缘小5~6毫米,加强板2通过周边焊接与安装托架板11连接;在安装托架板11上增加了加强板2,有效解决了右安装托架板11上的小孔周边的开裂问题或断裂问题,增强了安装托架板11的强度和韧性,延长了其使用寿命。它具有结构简单、性能优越,成本低,使用方便,确保整车行驶的安全性。

图6 加强型安装托架

4.2 小端带有“L”型加强板的安装托架总成

在安装托架板的小端增加带有“L”型加强板1,如图7所示。“L”型加强板1与安装托架板2通过焊接方式连接,焊接组合件的截面成长方形或正方形,这种组合结构简单,刚性大,强度高,重量轻,有利于提高安装托架的刚度、强度。

5 结论

根据以上分析,安装托架的选型应从以下几方面考虑:

图7 带有“L”型加强板的安装托架

(1)铸造件安装托架具有强度较低,铸造过程中容易出现潜在的气孔、裂纹等缺陷,比较适合轿车以及在平坦的路面上行驶的小型汽车上使用,且适于批量生产的情况下选用;

(2)冲压焊接成型的弯曲型安装托架的减震性能好、安全系数高、结构简单、生产成本低、生产效率高、产品合格率高,比较适合于轻型越野汽车、SUV以及皮卡车上使用;

(3)冲压焊接成型的直线型安装托架减震性能相对较差,安全系数较弯曲型安装托架低,具有制造容易、制造成本更低,比较适合于有安装空间的SUV及皮卡车上使用;

(4)加强型汽车前桥右安装托架总成是在安装托架板的大端一侧或两侧增加了加强板,其强度较弯曲型安装托架高,适用于在乡村公路以及高原地区使用的越野汽车上使用;

(5)小端带有“L”型加强板的弯曲型安装托架总成,增加了安装托架小端的强度,其刚性较好,抗冲击能力强,承载能力大,比较适用于电动皮卡车或者是混合动力SUV车上使用;

(6)通过CAE仿真分析,其结果与实际生产基本一致,大大节省了试验次数,降低了开发费用,缩短了试验时间,提高了研发效率,为汽车悬架的设计者提供了参考数据与技术支持。