液力传动车辆闭锁充油动态缓冲特性优化

魏巍, 彭卉, 刘旭, 简洪超, 谢文浩, 闫清东, 朱浩月

(1.北京理工大学 车辆传动国家重点实验室, 北京 100081; 2.北京电动车辆协同创新中心, 北京 100081; 3.中国北方车辆研究所, 北京 100072; 4.江苏汇智高端工程机械创新中心有限公司, 江苏 徐州 221004)

0 引言

液力变矩器是利用工作轮叶片与工作液体之间的相互作用,从而引起机械能和液体能的转换来传递动力,能够无级地变速、变矩的元件。通过闭锁离合器的使用,控制液力工况和机械工况的切换,能够提高车辆传动系统的效率[1]。液力变矩器闭锁过程会产生较大的动载荷,对传动系统造成冲击和损害,因此需要对闭锁动态过程进行控制,减少冲击振动、延长系统零部件寿命。

北京理工大学闫清东等[2]通过对闭锁式液力变矩器的液力、滑摩、机械这3个工况进行分析,建立动力学模型,设计了闭解锁控制策略,并通过仿真验证闭解锁控制策略的有效性;Yan等[3]设计了基于权重的闭锁规律优化方法,综合考虑闭锁前后液力变矩器输出转矩的变化和发动机的惯性能量释放,优化了基于油门开度和涡轮转速的双参数闭解锁规律,保证了车辆具有良好的动力性和经济性;吉林大学王松林等[4]研究了液力变矩器闭锁技术对装载机的动力性和经济性的影响,与相同结构条件不带闭锁离合器的装载机进行对比,分析得出闭锁技术能显著提高装载机动力性和经济性;孙文涛等[5]对液力变矩器闭锁过程进行了分析,将闭锁过程分为初始充油、开环控制和闭环控制3个阶段,对每个阶段分别采取不同的控制策略,提出了自适应控制策略,并通过仿真验证该策略能改善闭锁品质。影响液力变矩器闭锁品质的因素很多,包括闭锁规律、闭解锁缓冲充油特性等。

上述工作主要围绕着闭解锁规律和闭锁控制策略展开,没有考虑闭锁充油动态缓冲特性对闭锁过程的影响。本文以某型闭锁式液力变矩器为例,从闭锁充油动态缓冲特性缓冲规律的设计和优化入手,以提高闭锁品质为目的,对闭锁动态过程进行动力学分析;通过联合仿真方法对闭锁缓冲规律中缓冲升压阶段的斜率进行优化,搭建实物台架对优化闭锁缓冲规律前后的闭锁品质进行分析,验证优化方法的正确性和合理性。

1 闭锁充油动态缓冲特性计算模型

闭锁式液力变矩器由泵轮、涡轮、导轮等部件组成,结构示意图如图1所示。

图1 闭锁式液力变矩器结构简图Fig.1 Structure diagram of a locking hydrodynamic torque converter

由液力变矩器的转矩平衡公式及稳态特性,得到液力变矩器的数学模型表达式为

(1)

式中:IB为发动机与前传动件换算到泵轮输入端的转动惯量;IT为液力变矩器涡轮输出轴之后的各部分传动件换算到涡轮输出端的转动惯量;MeB为发动机等效至泵轮输入端的转矩;MB为泵轮的输入转矩;MT为涡轮的输出转矩;MC为闭锁离合器摩擦转矩;MrT为阻力矩等效至涡轮输出端的转矩;ωB为泵轮轴的转速;ωT为涡轮轴的转速。

在液力变矩器的闭锁过程中,根据闭锁状态的不同,摩擦转矩分别为:

1)闭锁离合器分离,摩擦转矩为

MC=0 N·m.

(2)

2)闭锁离合器结合过程中,摩擦转矩[6]为

MC=μdFsjreZ,

(3)

式中:μd为动摩擦系数;Fsj为摩擦片的法向压紧力;re为有效半径;Z为摩擦副数。

本文使用的闭锁离合器摩擦片材料为铜基粉末冶金,其动摩擦系数的经验计算公式[6]为

μd=0.130 879exp(-0.005 447 74Δω),

(4)

式中:Δω为主、被动摩擦片之间的滑摩速差。

3)闭锁离合器完全结合,摩擦转矩为

MC=Me,

(5)

式中:Me为发动机输出转矩。

利用动力传动建模工具SimDriveline对共同工作模型进行建模,如图2所示。

图2 液力变矩器与闭锁离合器共同工作模型Fig.2 Co-working model of hydrodynamic torque converter and locking clutch

图2中面板信号为来自油压控制模块的信号。当油压信号值低于闭锁离合器模块的结合油压阈值时,变矩器前后两端的惯量运动按液力工况进行动力学求解;当油压信号值高于结合油压阈值时,闭锁离合器滑摩,此时按过渡工况进行求解;当前后两端惯量转速差达到允许值时,则认为闭锁离合器结合,按闭锁工况进行求解。

2 充油特性

在闭锁离合器结构和闭锁点确定的条件下,针对车辆实际使用情况,设定低挡、中小油门开度下不闭锁,大油门和高挡下达到闭锁点之后进行闭锁,对闭锁离合器控制油路的充油特性进行设计。将闭锁离合器充油过程分为快速充油、缓冲升压和阶跃升压[7]3个阶段,如图3所示。

图3 闭锁充油控制曲线示意图Fig.3 Schematic diagram of locking filling control process

图3中0~t0为快速充油阶段,电磁阀向闭锁离合器油缸内的剩余空间及油道充油,使活塞克服闭锁离合器背压开始移动,直到消除闭锁离合器摩擦片的间隙,使摩擦片完全贴合为止。此阶段不影响闭锁品质,应快速完成,充油时间和充油压力主要由液压系统的自身特性决定。此阶段结束压力p0大小为

(6)

式中:pb为等效背压;Mmax为涡轮传递最大转矩;μj为静摩擦系数;re为等效半径;Ap为控制油压对活塞的作用面积;k0=0.4~0.6.

图3中t0~t1为缓冲升压阶段,经历时间为滑摩时间,闭锁离合器主、被动摩擦片间的间隙消除后开始滑摩并传递转矩,直到主、被动摩擦片同步,实现完全结合为止。该阶段的缓冲斜率对液力变矩器闭锁过程的闭锁品质起着决定性影响[8]。为了简化设计,将第2阶段缓冲升压充油特性设计为线性,有

(7)

式中:p1为缓冲阶段的结束压力;kp为缓冲升压阶段的缓冲斜率;k1=1.2~1.4;Ab为等效背压有效接触面积。

图3中t1~t2为阶跃升压阶段,p2为闭锁结束压力,此阶段闭锁离合器已完全结合,因而急促升压,不会影响平稳性。为防止闭锁离合器意外打滑,要保证足够大的油压。升压时间由系统自身特性决定,时间极短,可忽略不计。

3 闭锁控制油压优化模型

闭锁品质表示闭锁性能的好坏,闭锁品质的客观评价指标主要有:

1)滑摩时间。滑摩时间长,闭锁离合器结合得平稳,但产生的滑摩功大,容易造成闭锁离合器摩擦元件的烧结,影响摩擦元件的使用寿命。滑摩时间短,则闭锁冲击大。因此需要控制闭锁离合器的滑摩时间。

张盈盈独具慧眼,投资阿甘的回报就是最好的说明。阿甘的事业现在做得风生水起,张盈盈是最大的股东。张盈盈谦虚:“我可从来没有梦想过他有一天成为有钱人。”

2)滑摩功。闭锁离合器在结合过程中,摩擦片相互接触,产生滑摩,传递转矩。在此过程中,闭锁离合器消耗的功为滑摩功[9]。理论计算求得滑摩功Wfc和滑摩功率Pfc分别为

(8)

Pfc=MC(ωB-ωT).

(9)

3)冲击度。冲击度是指车辆纵向速度对时间的二次导数,即车辆纵向加速度的变化率[10]。根据涡轮转速和车速的关系,可得冲击度为

(10)

式中:rz为车轮半径;ig为变速箱传动比;ib为差速器传动比;ic为轮边减速器传动比;Mz为等效阻力矩;IV为与涡轮轴相连的换算转动惯量。

根据(10)式推导,可以看出涡轮输出转矩变化越剧烈,冲击度越大,对传动系统的冲击载荷越大,对传动系统的平顺性和寿命有很大影响。

对缓冲升压阶段的斜率进行优化设计,采用多目标优化方法,将滑摩时间、冲击度、滑摩功作为3个分目标函数,构造闭锁品质评价函数Y,则闭锁品质评价函数可以表示为

(11)

(12)

式中:W为滑摩功;ω1、ω2、ω3分别为滑摩时间、冲击度和滑摩功的加权系数,加权系数大小的选取考虑车辆行驶过程中对动力性和闭锁品质的要求,具体数值由专家打分的形式获得,ω1=0.25,ω2=0.50,ω3=0.25;top、jop、Wop分别为各单目标的最优值;tmin、jmin、Wmin为各目标函数变动范围的最小值;tmax、jmax、Wmax为各目标函数变动范围的最大值;[t]为最长滑摩时间;[j]为许用冲击度;[W]为许用滑摩功。

对闭锁过程开展数学仿真软件MATLAB和多学科优化软件Isight联合仿真,建立如图4所示的仿真优化流程。设置闭锁过程动力学仿真的初始值,包括挡位、油门开度、负载、缓冲斜率kp;调用Simulink仿真模型计算得到初始工况的滑摩时间、冲击度、滑摩功以及各单目标函数值;调用Isight 优化组件,优化算法采用最优拉丁超立方设计寻求多目标函数最优值,输出优化结果,计算结束。

图4 闭锁品质优化流程图Fig.4 Flow chart of locking quality optimization

图5 闭锁评价函数图Fig.5 Schematic diagram of locking quality evaluation function

图5中,随着缓冲斜率的增加,闭锁品质评价函数值先降后升。当kp在图5中a或c范围内取值时,即当缓冲升压阶段斜率过大或过小时,闭锁评价函数值较大,闭锁品质较差;当kp在图5中b范围内取值时,闭锁评价函数值较小,闭锁品质较优,其中水平线以下表示可接受的闭锁品质值;当缓冲斜率kp=4.788时,闭锁品质评价函数值最小,此时闭锁品质最佳。

4 仿真及试验验证

搭建试验台架,对闭锁式液力变矩器在不同的充油特性下进行闭锁试验,试验台架的布置图和实物图分别如图6和图7所示。试验给定发动机油门开度72%,闭锁前变矩器速比0.8,给定负载转矩750 N·m. 采用快速原型控制器作为控制系统的下位机,其能通过自动代码生成技术,将建模与仿真阶段的控制算法模型下载到控制器硬件中,连接实际控制对象,进行控制算法的试验验证。

图6 试验台布置结构图Fig.6 Layout of test rig

图7 试验台的实物图Fig.7 Photograph of test rig

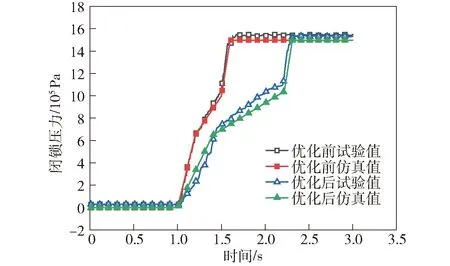

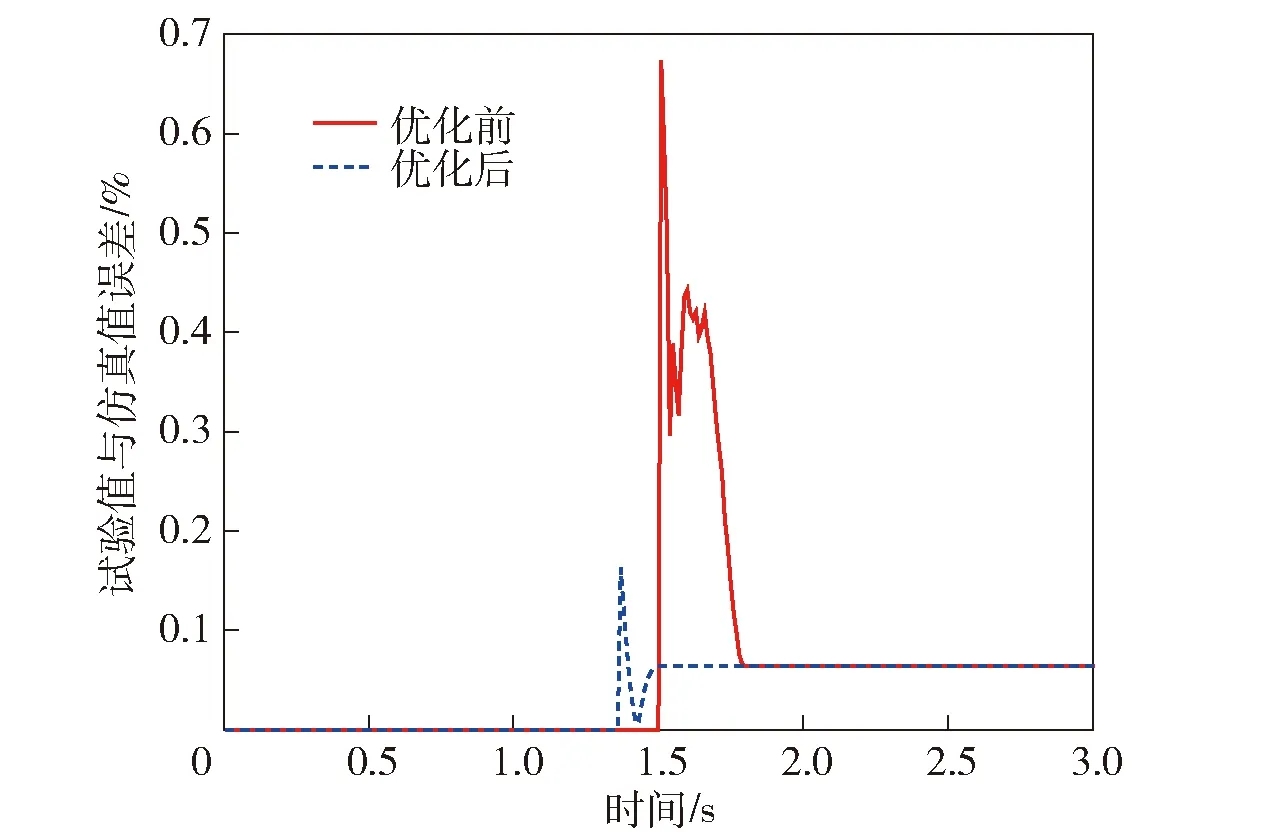

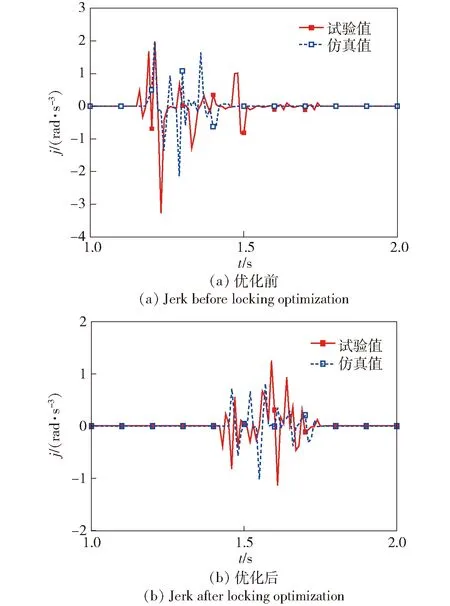

图8为优化前、后的闭锁充油特性曲线,仿真和试验得到的闭锁品质评价指标结果如图9~图11所示。仿真过程和试验过程的曲线走势基本一致,仿真最大误差为9.64%.

图8 优化前和优化后闭锁充油压力试验与仿真对比Fig.8 Oil filling pressures comparison between test and simulation before and after locking optimization

图9 优化前和优化后滑摩功试验与仿真对比Fig.9 Slippery works comparison between test and simulation before and after locking optimization

图10 优化前和优化后滑摩功误差对比Fig.10 Slippery work errors comparison before and after locking optimization

图11 优化前和优化后冲击度变化Fig.11 Jerk comparison before and after locking optimization

图9表示了闭锁过程中滑摩功在优化前、后的变化情况。优化前在缓冲滑摩阶段油压瞬间增加,闭锁离合器主、被动摩擦片在油压的作用下滑摩,产生滑摩功。由于优化前此阶段加压时间短于优化后加压时间,优化后的油压缓冲规律得到的试验滑摩功,比优化前的试验滑摩功增加了11.23%,优化后闭锁离合器的滑摩时间为0.32 s,优化前闭锁离合器的滑摩时间为0.28 s,优化后滑摩时间比优化前增加了14.28%.

为了验证仿真模型输出结果的精度,用仿真与试验中滑摩功的百分比误差表征。误差定义为

(13)

式中:δ为预测误差;Ms、Mt分别为仿真结果和试验数据。

图10中优化前的仿真与试验滑摩功误差最大达到0.7%,采用优化后的闭锁油压,仿真与试验滑摩功误差最大0.18%. 由此可知,仿真模型的预测精度得到了明显的改善。

图11表示了闭锁过程中冲击度(涡轮角加速度的导数)在优化前、后的变化情况。优化前的试验中,由于缓冲阶段充油时间极短,在闭锁离合器即将结合时,冲击度较大;采用优化后的油压缓冲规律的闭锁试验中,虽然滑摩功和滑摩时间有所增加,但是闭锁过程中的最大冲击度比优化前下降了62.19%,整个闭锁过程冲击度变化趋势较为平稳,冲击度得到了明显的改善。优化前、后的滑摩时间、冲击度、滑摩功对比如表1所示。

表1 试验数据对比表

5 结论

本文在闭锁动态过程动力学建模分析的基础上,提出了闭锁品质评价函数构建方法,以及实现抑制冲击度等指标的参数优化方法,开展闭锁离合器动态缓冲特性的理论研究和试验验证,提出通过缓冲升压阶段油压斜率来综合控制冲击度等指标以提升闭锁品质的方法,避免了出现只优化单一指标而整体闭锁品质不佳的情况,从而提升了车辆的闭锁品质。得到结论如下:

1)对比闭锁过程中的仿真与试验数据,发现其结果基本一致,最大误差为9.64%,所建立模型能够对闭锁过程进行准确的预测。

2)试验结果表明优化后的闭锁离合器,滑摩时间和滑摩功分别增加了14.28%和11.23%,闭锁冲击降低了62.19%,闭锁冲击得到了明显的改善,闭锁品质得到了提升。

——变矩器的锁止控制

——次级调压阀