层状岩体爆破装药结构试验研究∗

陈辉,史秀志,管伟明

(1.新疆大学地质与矿业工程学院,新疆乌鲁木齐830047;2.中南大学资源与安全工程学院,湖南长沙410083)

0 引言

煤炭资源是我国能源的重要组成部分,新疆预测储量达到1.82∼2.19万亿t,占全国比重40.5%[1].目前,新疆各大露天煤矿多采用爆破剥离的方式进行开采,采剥工程量巨大.岩体中各层岩性有较大差异时,会对爆破能量分布产生影响,如爆炸能量分布不匀、泄漏等问题,并出现大块、根底、侧拉、后拉、飞石及爆堆不规整等现象,进而造成挖运作业效率低,二次处理成本高、安全风险大等不利后果[2,3].

国内针对层状岩体的爆破技术研究较多,欧阳吉[4]通过物理模拟发现软岩夹层在爆破过程中会发生较明显的层裂,上覆岩层会因此滑动失稳,产生危害;林大泽[5]分析了夹层厚度与间隔装药段长度间的匹配关系,发现最佳间隔段长度是一常数;戚金[6]提出在堵塞段长度范围内增加辅助孔来减少上部岩层因缺少炸药而产生大块的几率;郝亚飞[7]进行顺层软岩夹层的爆破研究,发现炸药段在远离软岩夹层时,层裂范围较小;张继春[8]使用高速摄像技术验证了软岩夹层在爆破过程中存在明显的推移现象;单仁亮[9]对巷道掘进过程中遇到的软岩夹层进行了研究,认为弱层对掏槽有较大影响;王玉杰[10]利用岩石波阻抗的相关原理分析了硬夹层和软夹层对爆破应力波传递的影响,并给出了软硬夹层处理的建议方案;韩新平[11]以油页岩为研究对象,分析了顺层弱夹层在不同爆破参数下对爆破效果的影响,提出了分段装药提高炸药中心的解决思路.乌鲁木齐市黑山煤矿在开采过程中,存在复杂层状岩体的问题,随着开采强度不断加大,急需在层状岩体爆破装药结构上进行研究.

1 装药结构理论分析

1.1 波阻抗间隔装药作用分析

根据分离冲击波及气体膨胀作用的破碎理论研究[12],炸药爆炸时,爆破能量冲击波占10∼20%,爆生气体膨胀占50∼60%,其余则损失.假设炸药爆轰产物与岩石在界面处保持一致,ρbCb,ρvCv为炸药爆轰产物及岩石阻抗,式中:ρb为炸药密度、Cb为爆轰波波速、ρv为岩石密度、Cv为纵波波速.定义阻抗比n=ρbCb/ρvCv,透射系数T=2/(1+n),反射系数F=(1−n)/(1+n),反透射系数与介质波阻抗有关,当n=1时两者阻抗相等,反射系数为0,透射系数为1,可认为爆轰产物透射到岩石中的能量最多.

由于炮孔空气间隔的存在,间隔装药爆轰波传播至空气界面,爆轰产物向空气中飞散,再作用于孔壁,其反透射更加复杂.设炸药爆炸后炮孔中等熵绝热膨胀,爆轰产物充满整个炮孔,忽略空气质量,爆轰产物质量与炸药质量相等,则:

式中:ρk为空气密度、l0为炮孔内装药长度、lz为炮孔长度、kl为空气间隔装药系数,Ck为爆轰产物充满整个炮孔冲击波波速、γ为爆生气体绝热指数、Pk为爆轰产物充满炮孔压力,Pb为炸药起爆瞬间爆轰产物初始压力,ρz为炸药初始密度、Dz为炸药初始爆速.

联立式(1)∼(4),得空气间隔装药结构中作用于岩石的爆轰产物阻抗ρkCk:

与连续装药不同,间隔装药存在与间隔装药系数kl、爆生气体绝热指数γ相关的系数.设绝热指数γ相同,因间隔装药系数kl<1,随间隔装药系数kl的增大ρkCk减小.从阻抗匹配角度分析,若实现爆破能量更有效的传递,须综合考虑爆破区域岩石阻抗、炸药种类及空气间隔装药系数三者的关系.当岩石、炸药属性均确定时,空气间隔装药系数与炸药种类、岩石阻抗满足式(5),则爆破能量传递效果最好.

1.2 间隔装药炮孔内压力分布计算的激波管理论

利用冲击波波理论来分析空气间隔装药炮孔内的压力波传播过程,将其分为几个阶段[13].第一阶段:炸药起爆及起爆后,爆轰波在炸药层中一维传播;第二阶段:爆轰波传播至空气界面,爆轰产物向空气中飞散,向空气中传入冲击波,向爆轰产物内传入稀疏波;第三阶段:稀疏波在孔底反射,冲击波在堵塞端反射;第四阶段:反射后的冲击波和稀疏波先后到达接触界面并在接触面再次反射与透射,透射波与反射波在炮孔内互相作用,这些过程随着时间的推移而越来越复杂,经过多次反复作用后,炮孔内最终达到一个比较稳定的压力:

式中:p为最终平均压力、Pk为爆轰产物充满炮孔压力、l0为炮孔内装药长度、La为炮孔内空气柱长度、γ为爆生气体绝热指数.

由式(6)可以看出,空气间隔装药技术在爆破作用过程中降低了爆压的峰值,降低或避免了对围岩的破碎作用.由于空气间隔的作用,延长了爆压作用时间,可以获得更大的爆破冲量,最终提高了爆破的有效能量利用率[13].

2 黑山露天矿岩石力学试验

2.1 黑山露天煤矿简述

黑山露天煤矿2009年建矿,位于新疆托克逊县黑山矿区.矿田范围出露的地层有侏罗系、古近系及第四系全新统冲洪积,主要含煤9层,从上到下依次为6、7、8、9、10、11、12-1、12-2、13-2号,煤层平均总厚度37.4 m,其中可采煤层3层,分别为9、12-1、13-2号.煤层顶底板多发育为直接顶板及直接底板,岩性为粉、细砂岩,仅个别地段为粉、细砂岩层状;老顶和老底次之,岩性多为中、粗砂岩,偶尔为砂砾岩;伪顶及伪底只限于局部地段,岩性多为泥岩、炭质泥岩.粉、细砂岩为粉砂质结构,薄层—中厚层状构造,常见有水平层理、缓波状层理,多为泥钙质胶结,裂隙节理较发育,岩石较软.

目前,黑山露天煤矿东帮已经停止作业,北帮为火烧滑坡区,南帮已到边界,开采作业集中在北帮和西帮.采用单斗卡车开采工艺,煤与岩石均需要松动爆破后进行开采.

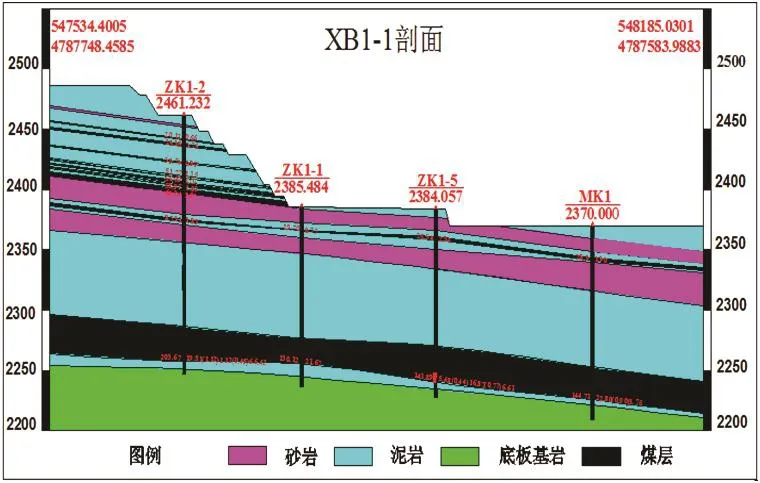

通过地质资料分析和现场调研发现矿区层状岩体主要集中在西帮和南帮区域,与西帮XB1-1剖面线勘探结果相符(图1).层状岩体主要集中在2 300∼2 450 m标高区段内,走向为东西方向、倾向为南北方向,夹层多为软弱的煤层.

图1 黑山矿西帮剖面线Fig 1 Western band profile of Heishan mine

2.2 层状岩体岩石力学特性

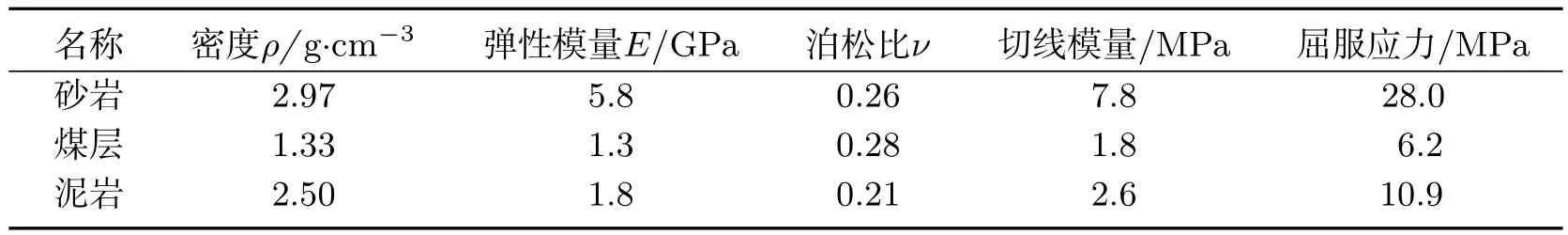

在黑山矿区选择具有代表性的岩体取样,进行岩石力学实验,获得了测试岩石的密度、弹性模量、泊松比、切线模量和屈服应力,测试结果见表1.

表1 黑山露天矿岩石力学性质参数Tab 1 Rock mechanics property parameters of Heishan open-pit mine

3 数值计算与分析

数值模拟选择ANSYS(有限元分析软件)的LS-DYNA3D(高度非线性瞬态动力分析模块),为了避免大变形引起的数值计算困难并提高计算的效率,采用ALE(任意拉格朗日―欧拉方法)网格划分炸药实体、岩体材料采用Lagrange(拉格朗日方法)划分网格,采用流固耦合算法与准二维的模型对本研究的爆破过程进行数值计算.

3.1 数值模型的几何特征

为了提高数值模拟准确性,贴近实际工程,模型简化了层状岩体,采用单层结构岩体.模型采用准三维建模,设计2个炮孔,1号炮孔先起爆,2号炮孔延迟25 ms起爆.为了减少模型边界条件的影响,模型尺寸X方向(台阶长度)为60 m,Y方向(台阶高度)为30 m,Z方向(模型厚度)为0.2 m,边界条件设置为无反射边界条件,等效于模拟无限大矿岩边界,模拟露天台阶爆破参数见表2.

表2 露天矿爆破参数Tab 2 Blasting parameters of open-pit mine

3.2 数值实验参数设置

爆炸过程中,岩石的加载应变率通常较大,岩石的动态强度随加载应变率的提高而增大,结合黑山矿实际情况,炸药爆炸时近区岩体发生屈服以致破碎,爆破模拟过程采用包含应变率的Mat Plastic Kinematic模型(非线性塑性材料模型).

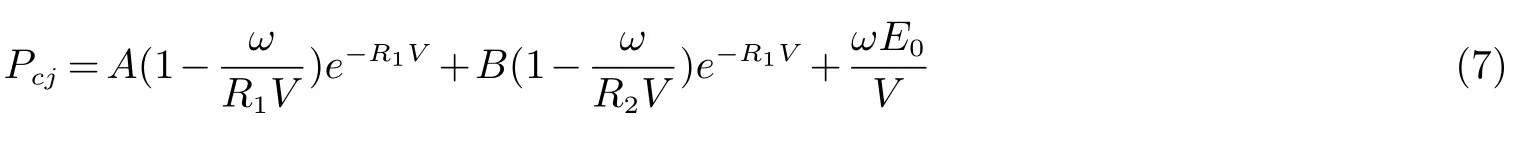

选用LS-DYNA3D内部的Mat High Explosive Burn本构模型(内部高能材料本构模型)对爆破过程进行模拟,采用JWL(Jones Wilkins Lee)状态方程模拟的炸药爆轰过程中压力和比容的关系:

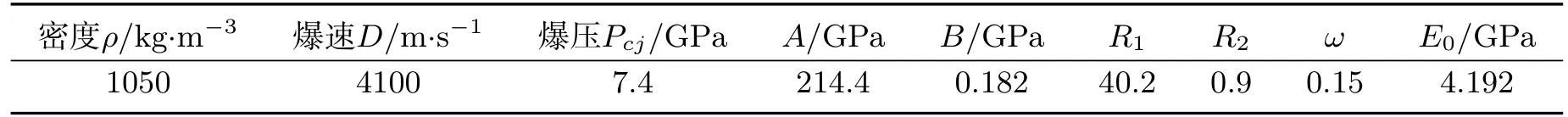

式中:Pcj为初始压力,A、B为炸药JWL状态方程的直线系数,R1、R2、ω为炸药JWL状态方程的非直线系数,V为相对体积,E0为初始比内能,具体参数见表3[14].炸药的密度和爆速由葛洲坝易普力新疆爆破工程有限公司技术人员提供.由于岩石失效现象的复杂性,对爆炸荷载作用下的岩石,采用有效应力分析爆破过程中爆破破碎特性.

表3 乳化炸药材料参数及JWL状态方程参数Tab 3 Material parameters and JWL equation of state parameters of emulsion explosives

3.3 层状岩体装药结构数值模拟分析

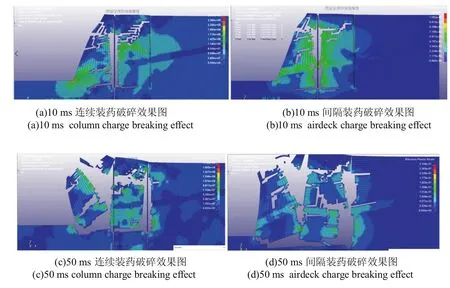

数值模拟研究中设计了间隔装药结构和连续装药结构模型(图2),图2(a)在煤层中采用连续装药结构,图2(b)在煤层中采用间隔装药结构.

图2 层状岩体爆破装药结构对比模型Fig 2 Contrast model of blasting charge structure in layered rock mass

图3为两种装药结构在10 ms和50 ms时岩石破裂的状态.爆破初始,图3(a)可见台阶顶部岩石较图3(b)更为破碎,图3(a)煤层有了明显的开裂,能量开始从此处泄漏;图3(a)在煤层自由面一侧对比图3(b)有了明显破裂,爆破过程中有较多能量从此泄漏,使得两个炮孔间的岩体没有得到充分破碎;由于能量的分布不匀,图3(c)中的大块较多、根底不平整;观察图3(b)与图3(a)自由坡面处的岩块倾角及抛出距离,图3(c)倾倒角度更大,外推距离略大,是由于连续装药结构使得煤层受到破坏、产生滑移面,在炸药推力的作用下一部分能量转化为岩体整体移动的动能,而减少了破裂作用的能量.爆破开始时(10 ms)连续装药结构已经把煤层破坏,间隔装药结构也明显有从夹层处流失能量的趋势;间隔装药结构较连续装药结构的台阶坡顶炸药布置更加均匀,抵抗线发生变化,炸药作用基本完毕时(50 ms),图3(d)可见间隔装药的自由面和两个炮孔间的岩体上半部分破碎更加充分.由于间隔装药结构较连续装药结构,其下半部分的药心下降,增大对坡底的爆破作用,图3(d)根底部分更加平整.

图3 不同装药结构爆破效果对比图Fig 3 Comparison of blasting effect of different charge structures

依据数值分析,煤层(软岩夹层)是影响爆破效果的主要因素及能量泄露的主要途径,爆破时孔底分段药包从软岩夹层处泄能,是根底、大块产生的主要原因.为了消除这种影响,实验采用间隔装药结构,直接避开了煤层,减少了能量的泄漏,相对提高了上段药包和降低下端药包的重心位置,有利于坡顶岩体破碎和减少根底产生.

4 分区段层状岩体爆破试验

4.1 工业试验方案

通过数值分析及层状岩体爆破的理论分析可知,台阶中煤层泄能是造成能量分布不均的主要原因.因此,层状岩体的爆破设计应使炮孔内的炸药能量尽可能的均匀分布,同时兼顾台阶上下不同岩性的分布情况调整工艺方法和参数,减少煤层对爆破效果的影响.根据上述基本设计思路结合数值模拟研究,本文提出采用间隔装药的方法,在煤层处不装药或减少装药,进行工业试验.

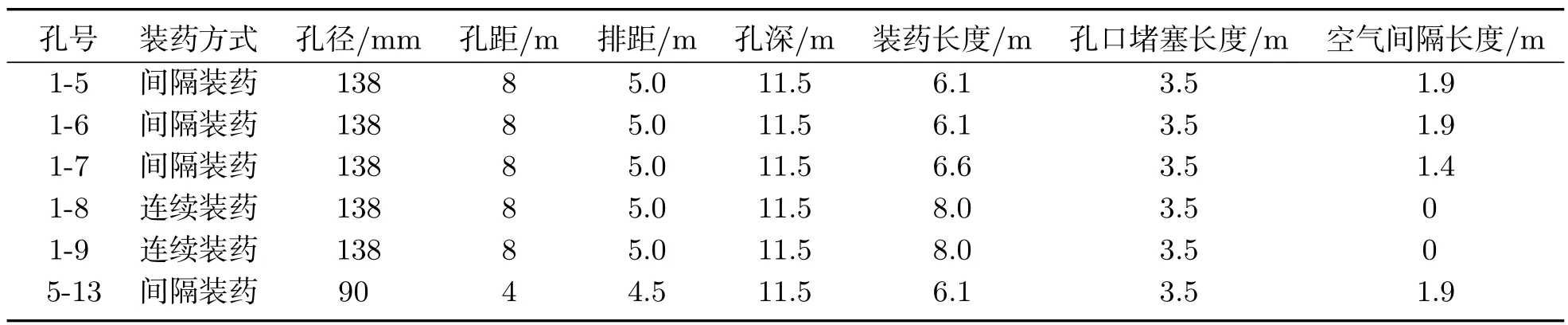

2017年7月至11月,在黑山矿区进行了多次间隔装药结构爆破工业试验.选取2350平台为试验爆破区域,其为典型的“硬岩—软岩夹层—硬岩”类层状岩体台阶.钻孔采用梅花形垂直孔,每个炮孔深度为11.5 m,其中超深为1.5 m.共布置5排炮孔,第一排至第四排为主爆孔,第五排为光爆孔,主爆孔孔径为138 mm,孔间距为8 m,排间距为5 m;光爆孔孔径为90 mm,孔间距为4 m,排间距为4.5 m(图4).第一排布置15个炮孔,第二排布置16个炮孔,第三排布置15个炮孔,第四排布置15个炮孔,第五排布置28个炮孔,共89个炮孔.选取2350平台的中间偏左处为试验区,现场测量此处软岩夹层厚度为1.5 m,倾角为15o,按照数值模拟及分析结果在软岩夹层范围内进行空气间隔装药,间隔装药长度为1.9 m,在靠近炮孔口附近的软岩夹层进行连续装药(图5).试验区域炮孔数为30个,第一排炮孔装药方式与区域内的第二、第三和第四排一致,光爆孔装药方式与炮孔5-13一致,具体炮孔布置参数见表4.2350平台非试验区域炮孔采用连续装药,装药长度为8.0 m,堵孔长度为3.5 m.采用导爆管雷管起爆网路,逐孔、逐排延期起爆,炸药使用葛洲坝易普力新疆爆破工程有限公司现场混制的乳化炸药.2350平台试验区炸药的单耗为0.26 kg·m−3,非试验区炸药的单耗为0.30 kg·m−3.

图4 2350平台部分炮孔布置及试验区位置图Fig 4 Part of the 2350 platform blasthole layout and test area location

图5 2350平台局部炮孔布置及装药结构图Fig 5 Local blasthole arrangement and charge of the 2350 platform

表4 2350平台爆破试验区爆破参数Tab 4 Blasting parameters of the 2350 platform blasting test zone

4.2 间隔装药结构爆破试验分析

2350平台爆破试验后,从爆破过程、岩体破碎情况、根底残留和后拉范围方面,对间隔装药和连续装药爆破效果进行分析.

(1)爆破过程分析

2350平台爆破瞬间,中间间隔装药试验爆破区域少有冲孔现象(图6红框内),但在其两侧采用连续装药区域冲孔现象较为明显.爆破冲孔损耗了炸药能量,减少了能量做功,而间隔装药结构可使相对更多的炸药能量作用于岩体破碎[12].

图6 间隔装药爆破过程Fig 6 Blasting process of airdeck charge

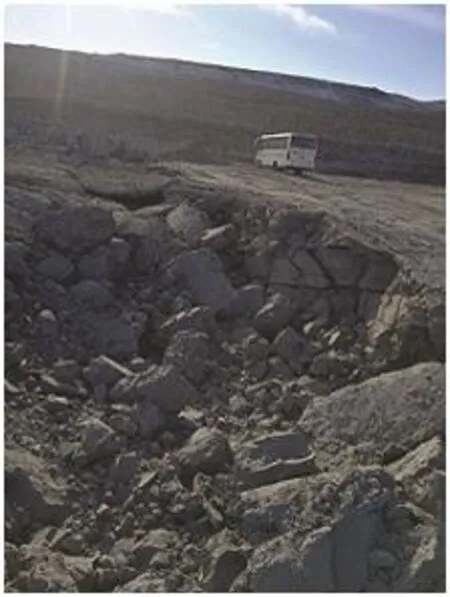

(2)岩体破碎效果对比分析

采用连续装药,爆破后有较多的大块存在且矿石过粉现象严重,大块主要集中在前排顶部,增加了二次破碎的成本.采用间隔装药,提高了上段药心高度[11],改善了最小抵抗线的作用方向,对前排顶部破碎效果有了一定的改善(图7),大块率保持在每万方3块以下,符合技术要求.

图7 间隔装药岩体破碎效果Fig 7 Fragmentation effect of airdeck charge

图8 连续装药爆破根底情况Fig 8 Root residue conditions of continuous charging blasting

(3)根底残留情况

采用连续装药,明显可见根底残留,现场测量高度约为2.5 m(图8红线内).而采用间隔装药,根底平整,现场测量高度在0.2∼0.5 m左右,长度4 m左右,符合技术要求.

(4)后拉范围比较

光爆孔采用连续装药结构,由于后排孔内炸药能量过度集中,爆破后造成台阶后拉坍塌破坏(图9).光爆孔采用间隔装药,降低了爆破作用,后排孔形成与台阶坡面平行的裂隙(图10),对后续作业影响较小.

图9 连续装药爆破后拉图Fig 9 Back-tension range after blasting with column charge

图10 间隔装药爆破后拉图Fig 10 Back-tension range after blasting with airdeck charge

5 结论

针对黑山煤矿层状岩体条件,进行了理论分析、数值模拟和工业试验研究,为新疆类似条件下的层状岩体露天爆破的设计、施工等提供理论和实践指导.主要取得了以下几点成效:

(1)利用波阻抗间隔装药作用和炮孔内压力分布激波管理论对空气间隔装药结构进行了理论分析,发现通过空气间隔装药结构延长了爆压作用时间并可提高层状岩体爆破的有效能量利用率.

(2)结合数值模拟研究,对比了连续装药结构和空气间隔装药结构的爆破破碎情况,阐明了炸药能量破碎层状岩体的过程及特征,表明煤层是影响层状岩体爆破效果的重要因素.

(3)层状岩体爆破工业试验表明,相比连续装药结构,主爆孔及光爆孔采用空气间隔装药结构,降低了炸药单耗,并在爆破过程、岩体破碎效果、根底残留情况以及后拉范围方面取得了较好的效果,提高了挖运作业效率,降低了采矿成本.