利用抛光废渣制造发泡陶瓷

熊灿光,王 慧,曾令可

(华南理工大学材料科学与工程学院,广州 510640)

前言

当前,陶瓷行业的快速发展带来了陶瓷废料污染问题。据调查,2017年全国规模以上建筑陶瓷企业共1366家,拥有陶瓷生产线3264条,建筑陶瓷砖产量达101.46亿平方米,其中抛光砖占陶瓷砖总产量的52.43%。以抛光砖为例说明陶瓷废料污染问题,如果按每生产1万平方米抛光砖就产生10吨抛光废渣(实际产生的废渣更多)计算,我国每年产生的抛光废渣总量就多达532万吨。因此,如何综合高效利用陶瓷废料成为建筑陶瓷行业发展的当务之急。发泡陶瓷是以陶瓷企业生产过程中产生的抛光废渣、石材废料、煤矸石以及工业尾矿为原料制成的环保节能建筑材料,具有轻质、防火、抗压强度高、保温、隔音等特点。而且,随着生活水平的提高,现代社会不但对建筑材料的保温性能提出了越来越高的要求,还要求材料具有耐火、隔声及装饰等特殊功能,所以,具备这些特点的发泡陶瓷具有广阔的应用前景。综上所述,开发发泡陶瓷产品,是我国建材行业发展的必然趋势。

1 发泡陶瓷性能

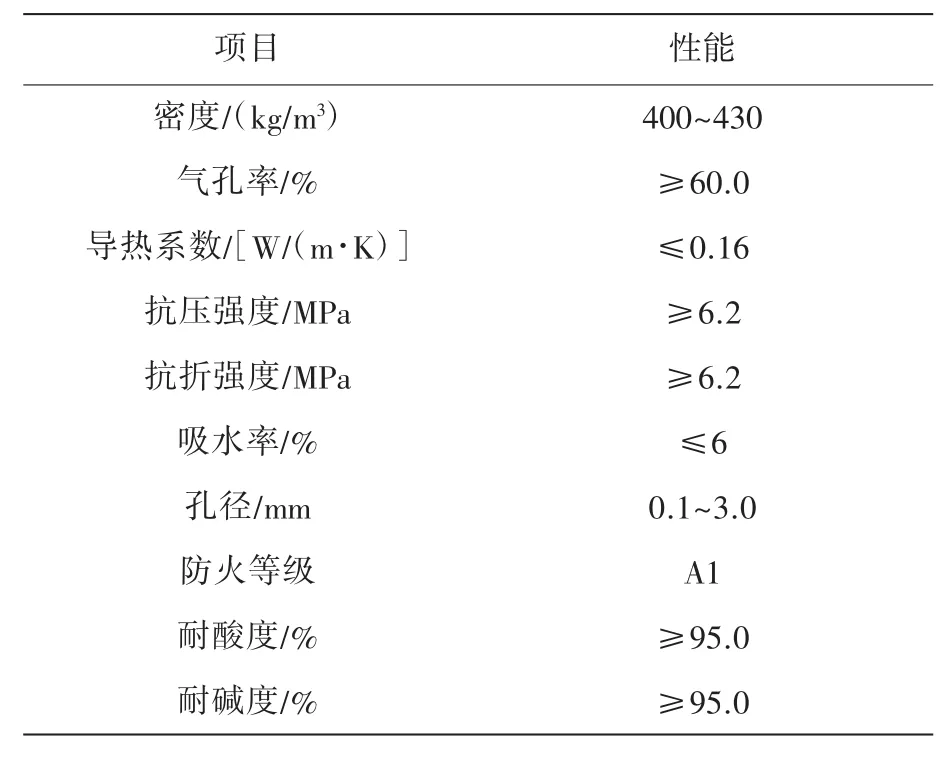

表1 发泡陶瓷性能

2 发泡机理

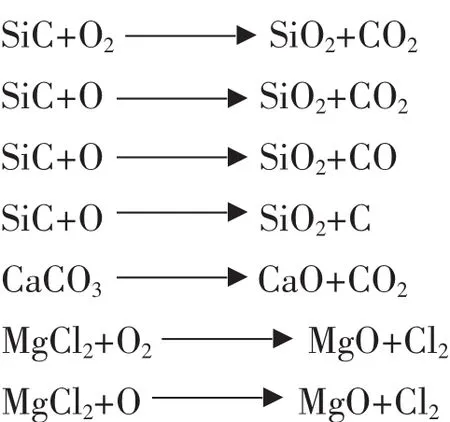

在材料组分中,引入适量高温发泡剂,并在材料的软化熔融温度范围内烧成,是制造发泡陶瓷的基本原理[1-2]。在抛光废渣制备发泡陶瓷的过程中,抛光废渣起到了发泡剂的作用。因为陶瓷废料含有 SiC、CaCO3、MgCl2、CaSO4等成分,在一定温度下,这些成分以固体形式存在于物料中,当高于一定温度时,空气中的氧获得足够的表面能,将这些组分氧化,产生气体,反应式如下[2]:

这些反应都是吸热反应,要使上述反应向正向进行释放气体,就要不断升高温度。与此同时,SiO2、莫来石等吸收大量热能,由晶相转变成玻璃相而具有一定流动性。当反应产生气体形成张力,玻璃相膨胀,内部包裹着气泡,形成孔隙[3]。

3 抛光废渣的组成、物相和粒径分布分析

3.1 抛光废渣的化学组成

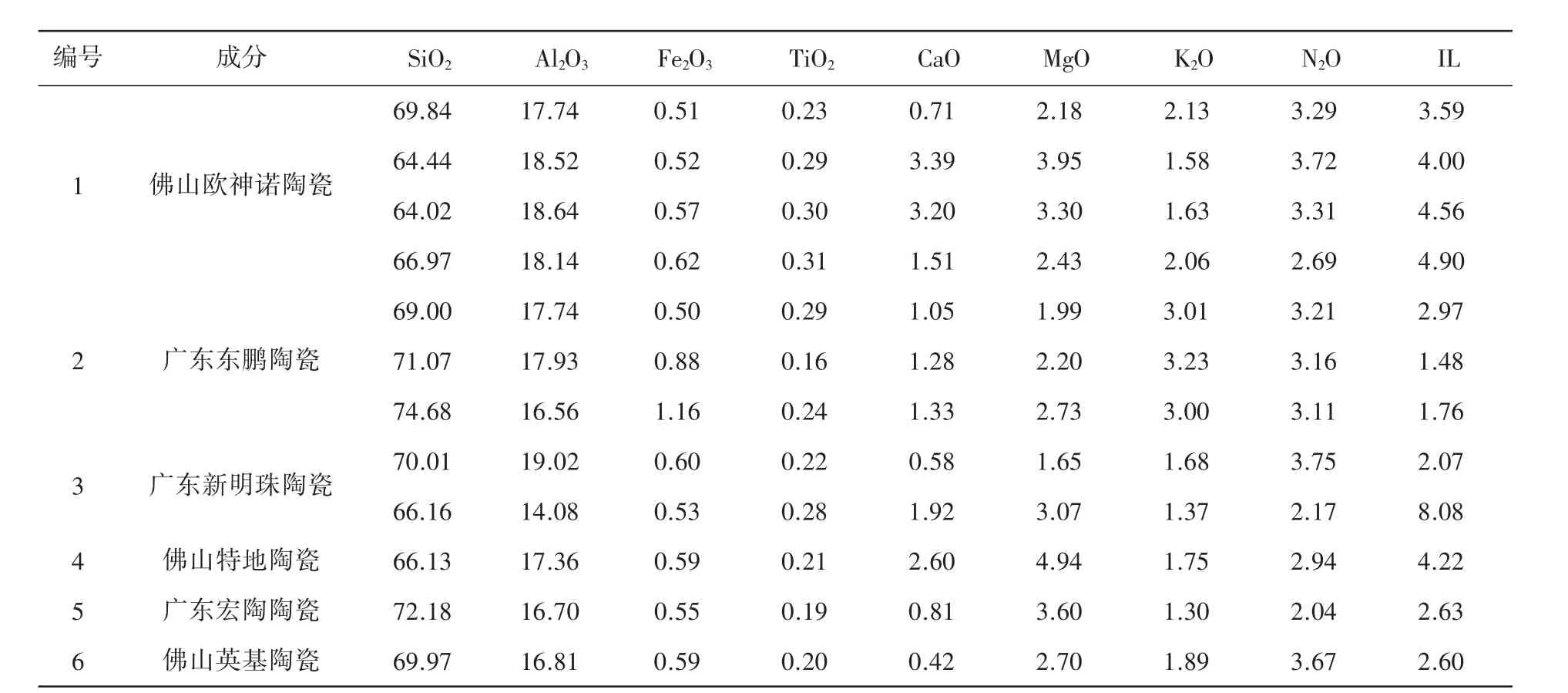

抛光废渣主要来源于后期冷加工过程,包括铣磨、粗磨、细磨、抛光、磨边等一系列工序。根据文献[4],佛山地区的不同陶瓷企业在生产过程中产生的抛光废渣的组成不同,具体见表2。

一般而言,抛光废渣中MgO含量的多少可以反映抛光废渣的发泡能力,抛光废渣中MgO的含量越高,它的发泡能力越强,反之亦然[5]。由表2可以看出,MgO的含量波动较大。因此,需要建立一个标准来评价陶瓷废渣是否可以用来生产发泡陶瓷。

3.2 抛光废渣的物相组成

图1 某佛山陶瓷厂陶瓷废渣的XRD图谱

文献[4]分析了某佛山陶瓷厂抛光废渣的XRD图谱,发现抛光废渣除了含有抛光砖所有物相外,还含有少量的碳化硅、氢氧化镁及氯化镁。其XRD图谱见图1。

在抛光废渣中,碳化硅、氢氧化镁和氯化镁主要来源于磨头碎屑,磨头的磨料主要含有碳化硅、金刚石、刚玉等成分,而磨料的胶凝材料主要有轻烧镁矿、氧化镁、硫酸镁及氢氧化镁、氯化镁[6]。在抛光废渣制造发泡陶瓷的过程中,由发泡机理可知,碳化硅和氯化镁起到了发泡剂的作用。

3.3 抛光废渣的粒径分布

抛光工艺有粗抛、精抛和磨边工艺,工艺的不同必然会影响抛光废渣的粒径分布。奚修安、郑文等人[7-8]采用激光粒度仪测试并分析了佛山某陶瓷厂的抛光废渣,其粒度分布在0.1~30μm之间,中位径为3.6μm。同时,用金相显微镜观察抛光废料的显微结构,看到碳化硅颗粒的存在。通过Imagepro-plus图像分析软件,测得碳化硅颗粒的粒径分布范围为15~70μm,并计算碳化硅颗粒的平均粒径约为32.2μm。

表2 不同陶瓷企业抛光废渣及其组成

图2 不同抛光段陶瓷抛光砖废渣的显微形貌

图3 发泡陶瓷制备的工艺流程图

范怀瑞等人[9]使用手持式数码显微镜对粗抛段、中抛段、精抛段试样进行形貌和粒度分析(见图2)。从图中可以看出,粗抛段的最大粒度为101.4μm,中抛段的粒度大约在 30~50μm,精抛段的粒度最大粒度为22.2μm。

因此,抛光废渣按细度划分等级,再通过对不同废渣的回收利用,并按细度进行分类回收,将有效地缩短后期原料球磨时间、提高球磨效率。

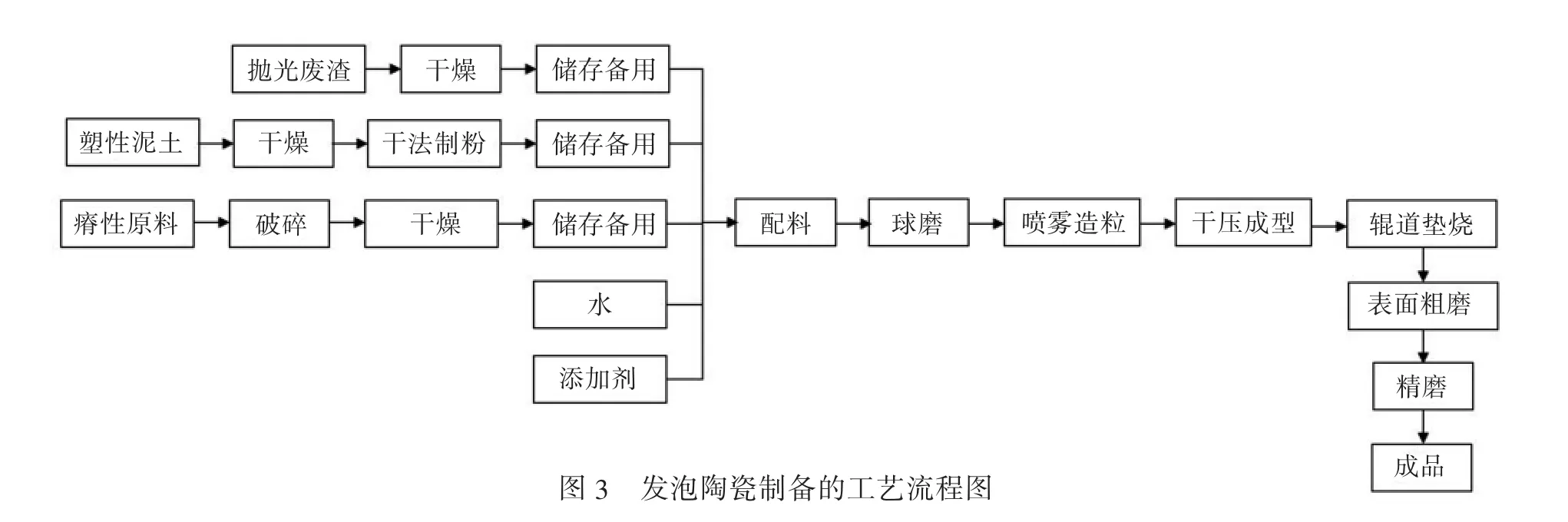

4 发泡陶瓷的制造工艺

4.1 工艺流程图

发泡陶瓷的工艺流程图见图3。

4.2 配料的确定

要制备合格的发泡陶瓷产品的第一步是需要一个合适的配方。抛光废渣属于瘠性材料,没有粘结性能,无法进行压制成型,所以要在抛光废渣中引入合适的无机粘合剂,比如塑性泥土。当加入塑性泥土后,抛光废渣的触变性变得更差,因此,还要加入水玻璃、碳酸钠等无机添加剂来改善配方的触变性,有利于球磨工序顺利进行。有文献[4]认为,抛光废渣含有阳离子比较多,如果采用复合阳离子型表面活性剂,能与其中的阳离子有效络合,比单纯使用无机添加剂的效果好很多。华南理工大学教授曾令可等人[10]以抛光废渣,高、低温砂及粘土为原料,经球磨、干燥、成形、烧成等工序制备出轻质保温墙体材料,其密度低至0.9g/cm3,抗折强度为6MPa,导热系数为0.23W/m·K,耐火度大于1200℃。

抛光废渣组成的不唯一性必然导致配方的不唯一。正如前面所说,要建立一个标准来评价抛光废渣,并将抛光废渣划分等级。通过实验,设计不同等级的抛光废渣对应的配方来制备合格的发泡陶瓷产品。当然,这个配方也只是大概的,因此,在生产的时候,还要根据发泡陶瓷的性能来对配方进行微调。

4.3 球磨细度

由于原料粒度不一,必须将各个组分经过适当的球磨,以使各种原料混合均匀,促进烧成过程中的物化反应,降低烧成温度。另一方面,颗粒细度也会对产品的发泡造成影响。

图4 高温下碳化硅反应过程示意图

图4 为高温下碳化硅反应过程示意图。在高温时,O2与SiC反应产生CO2,并在表面形成致密的SiO2薄膜,此时氧气无法继续与SiC发生反应。由于坯体中含有大量Na2O、K2O、MgO、CaO等碱性物质,SiO2被腐蚀溶解,SiC重新暴露于氧气中,发泡反应继续进行。此过程不断进行下去,直到反应完全。如果碳化硅颗粒的粒度很大,发泡反应速率就很慢,坯体内部形成的是小孔隙甚至无法形成孔隙;如果碳化硅粒度过小,发泡速率太快,造成坯体孔隙过大,就会影响产品抗压强度和抗折强度,甚至还会使坯体无法保持一定形状。因此,球磨后的细度有一个合适的范围。据文献[11],球磨后的粉体过200目筛后再进行后续工序。

4.4 干压成形工艺的选择

当单向加压时,会出现压力的梯度,压力不均匀导致坯体致密度不均匀。在烧成时,这样的坯体会因收缩不一致产生破坏应力从而使强度下降,同时会影响发泡的均匀性;当双向加压时,压力传递距离是单向加压时的一半,压力梯度比较小,一定程度改善坯体致密度均匀性;当双向多次加压时,坯体致密度更加均匀;采用等静压成形时,因从各个方向对坯体均匀施压,坯体的均匀性好,烧后显微结构更加均匀。

除了改变成形工艺来改善成形效果外,一般还可以采取如下措施:(1)降低模具内表面的粗糙度和提高粉料团粒的球形(干压成形的前一段工艺喷雾造粒就是为了提高团粒的球形度);(2)降低粉料的休止角,提高粉料的流动性[12]。

4.5 烧成工艺

4.5.1 辊道窑的结构

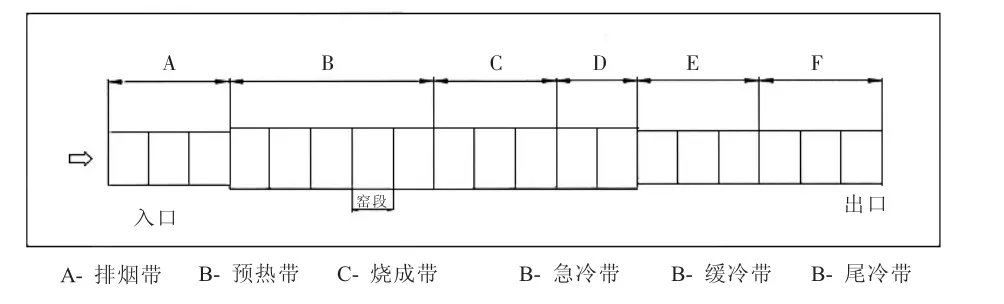

图5 窑段分段图

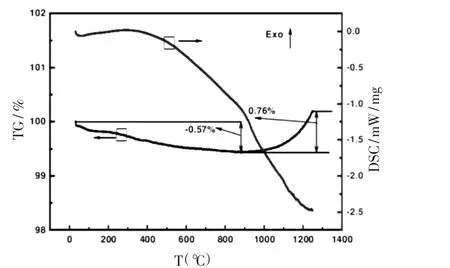

图6 SiC的热力学曲线

陶瓷辊道窑是发泡陶瓷产品的连续烧成设备,从长度上分为不同的功能带:排烟带、预热带、急冷带、缓冷带、尾冷带。预热带、烧成带合为氧化烧成段,急冷带、缓冷带、尾冷带合为冷却段。窑段分段图见图5。

各功能带的作用:

排烟带:在此工作段,坯体将蒸发残留的表面水。工作温度在200~500℃范围内。

预热带:坯体在预热带运行过程中,随着温度的升高,坯体发生一系列的物理化学反应,主要有结晶水排除、有机物及碳素的氧化、碳酸盐的分解、晶型转变等。

烧成带:烧成带前部继续进行氧化分解反应。随着温度的升高,坯体形成玻璃相及莫来石相并在高温条件下烧成。

急冷带:防止液相析晶、晶体长大,从而提高坯体的机械强度。

缓冷带:防止石英晶型转变引起体积收缩导致坯体内部应力集中。

尾冷带:使坯体在出窑前尽快冷却下来。

4.5.2 烧成制度的确定

烧成制度的影响因素主要是烧成温度、保温时间和升温速率。

(1)烧成温度:

华南理工大学张林勇[13]对碳化硅进行热分析,得到了碳化硅热力学曲线,如图6所示。

根据热力学曲线,在880℃左右出现了失重到增重的转变点。低于880℃时,一方面碳等杂质会发生氧化,引起失重现象;另一方面,从热力学角度上,虽然SiC从常温到高温都能与氧气发生反应,但动力学上是不行的,因为SiC与氧气发生反应后,会在其表面形成一层致密的SiO2氧化膜阻碍反应继续进行。因此在880℃之前,表现为失重。但当温度超过880℃时,SiC表面的SiO2氧化膜会发生相变。相变的结果是,SiO2氧化膜会因体积膨胀而破裂,氧气就可以继续与SiC反应,促使SiC发生氧化生成SiO2,SiO2的相对分子量比SiC的重,于是出现了增重现象。在880℃之后,随着温度的增大,热重曲线的斜率不断增大,表明SiC与氧气反应速率随温度升高而增大。也就是说,烧成温度要控制在880℃以上,才能引发SiC的发泡反应制得发泡陶瓷。

同时,其也做了烧成温度对发泡陶瓷显微结构的影响,当烧结温度达到1120℃左右时,气孔不再显得杂乱无章,开始慢慢呈现球形;但烧结温度达到1215℃时,陶瓷坯体出现过烧现象,孔结构坍塌,性能开始恶化。

(2)保温时间:

保温时间过长,产生的小气泡会相互聚集,容易形成连通孔,性能恶化,而且增加能耗,保温时间过短,发泡剂反应不充分,难以形成细小均匀的孔径。根据文献,把发泡陶瓷的保温时间控制在15~25min,气孔能成长到一个较好的结构。因为文献报道的保温时间都是小试测得的,实际生产时,由于坯体很大,保温时间可能要在3~6h。

(3)升温速率:

升温速率过快,导致坯体内部容易产生温度梯度,发泡上浮的速率随温度升高而增大,导致温度梯度方向上气孔孔径不一致;升温速率过慢,在未达到烧成温度之前,发泡剂已经被反应了很多,降低了发泡剂的利用率,减少了发泡陶瓷的孔隙率。一般来说,发泡陶瓷的升温速率为10℃/min会比较好[14]。

5 结语

5.1 发泡陶瓷由于具有热导率低、不燃防火、耐老

化、与水泥砂浆、混凝土等相容性好、吸水率低、耐候这些特点,可以用于建筑外墙保温、防火隔离带、建筑自保温冷热桥。

5.2 因含有发泡成分SiC、CaCO3、MgCl2等,陶瓷抛光废渣既是一种制造发泡陶瓷的原材料,也可以作为一般多孔陶瓷的成孔剂。虽然抛光废渣的成分波动比较大,但只要建立标准分类陶瓷抛光废渣,并根据不同类型的抛光废渣设计不同的配方,能使产品性能保持稳定。

5.3 用抛光废渣制备发泡陶瓷的工艺技术原理虽复杂,但使用的原材料是工业废弃物,不需要投入较多的资金。