关于应力计算中等效静态分析方法的讨论

李家栋

(南京扬子石油化工设计工程有限责任公司,江苏 南京 210048)

在安全越来越受到重视的当下,对于一些极端工况下的管道,如低温LNG 管道通常都会被要求进行应力分析以确保系统的安全[1-4]。目前采用CAESAR II 进行相关管道的应力分析计算,是较为普遍采用的方法。CAESAR II 以材料力学、结构力学、弹塑性力学、有限元、管道应力分析与计算等为基础,进行管道系统设计和分析,是国际公认的管道应力分析软件[5]。运用CAESAR II 软件对管道系统进行详细的应力分析主要经过四个步骤,包括编制节点、上机建模、分析运算、调整优化[6-7]。

对大多数的管道而言,通常只进行静态分析即可满足要求。但对于一些重要的管线,如LNG 储罐的卸船、装车等管线,以及压缩机进出口管线等,还需要考虑水击力等对管系的影响,通常对这些重要的管线,可以采用CAESAR II 对相关管系进行动态分析,以得到准确的分析结果。但动态分析通常较为复杂,需要的计算分析时间也远远大于静态分析。目前较常采用的方法是采用等效静态分析方法进行分析计算。下面就该方法进行阐述及讨论。

1 应力计算分类及原理

简单来说,CAESAR II 的计算可以分为静态分析和动态分析两大类。

(1)静态分析

通常静态分析主要是指对管系进行一次应力分析以及二次应力分析。

1)一次应力的计算

软件在得到管系参数之后进行运算,首先进行承重分析。软件在得到各点受力之后就可以根据规范的公式求出各点的应力值,然后使用规范的合成方法得到规范应力(一次应力)。这个过程就是计算冷态受力以及一次应力的过程。

2)二次应力的计算

一次应力的原因是内压以及重力引起的,而二次应力是由位移引起的。在知道管系的走向以及操作温度之后,则可以从固定点开始得到一段管系的热膨胀值。在得到热膨胀值之后,就可以代入到刚度矩阵F=[K]e 中求出力F,然后再利用规范计算得到应力值。

(2)动态分析

前面说的都是静态分析的过程,静态分析和动态分析的最大区别在于:静态的荷载是不随时间变化的,因此静态荷载可以给管系很长时间来平衡这个荷载;但是动态荷载是随时间不断变化的,因此对于动态荷载而言,管系缺乏足够的时间来平衡这个荷载。因此对于受静态荷载的管系,其服从牛顿第一定律,管系加速度为0;承受动态荷载的管系,其服从牛顿第二定律的,加速度不为0。

所以可以看出动态荷载就是外荷载F 是时间T的方程。从随时间的变化类型来看,动态荷载可以分为两种:一种是外荷载随时间的变化是随机的,没有确定的方程,通常工程上一般使用谱来进行分析;另外一种是外荷载随时间变化是可以确定的,有确定的方程可以表示出来(比如冲击荷载,谐波荷载等)。对于这类荷载一般有两种计算方法:第一种就是使用DLF 曲线(一种简化方法),这类计算方法比较简单,计算速度较快,但是结果相对时程分析而言不太准确;另一种就是时程分析,这类方法利用时间层对作用结果积分,得到精确的计算结果,但是耗时很长。

尽管采用动态分析方法在分析有冲击载荷的管道时,能够获得较为准确的结果。但该分析方法复杂,较难掌握,而且对固有频率的分析还需进行细分,才能避免计算中丢掉振型及频率,并且很耗时间。在分析有冲击载荷的管道时,可以采用更为简便的方法——等效静态分析法对这些管系进行计算,该方法所得到的计算结果已被广泛认可。

2 等效静态分析法及计算实例

目前对于有冲击载荷的管道进行应力分析时,通常的方法是先采用AFT 软件对管系进行建模计算,得到弯头、三通以及阀门等处产生的冲击载荷。再将这部分载荷乘以一个放大系数,然后导入到CAESAR II 软件中,通过计算即可得到冲击载荷对管系的影响。该方法即为等效静态分析法。

下面通过实例来说明计算过程及结果。

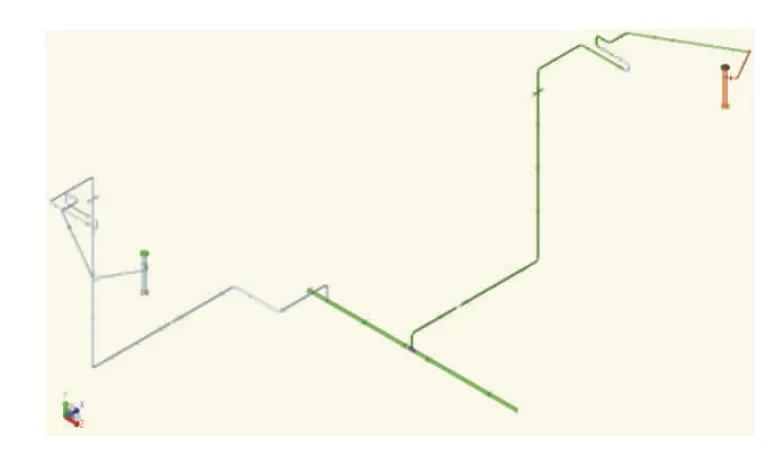

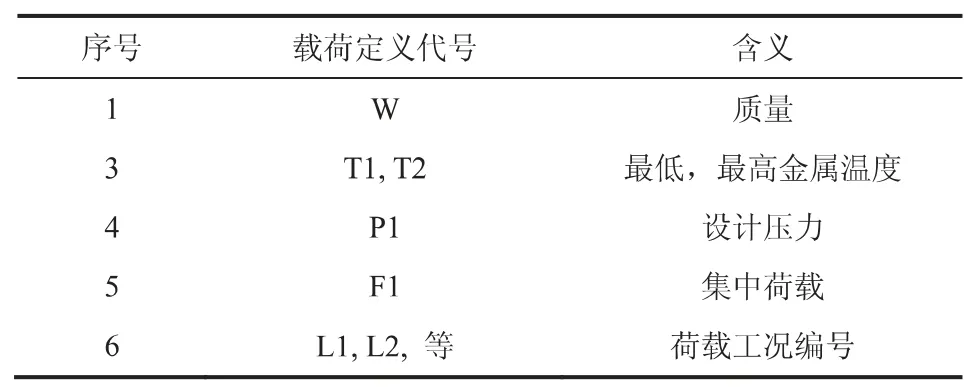

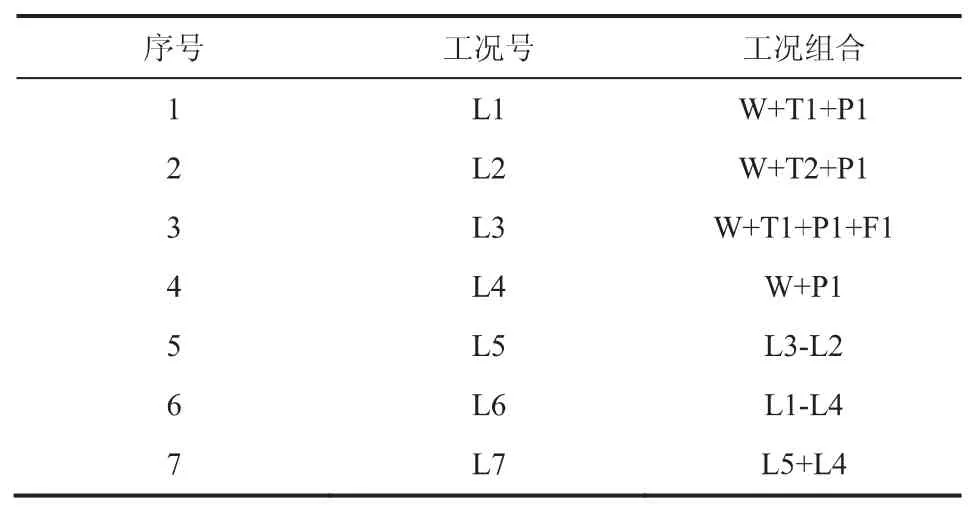

首先,在CAESAR II 中建立一个管系模型,模型如图1 所示。从两个对称的LNG 储罐顶上的泵柱出口引出DN 350 的装船线,该管线沿储罐罐壁向下至管廊主管线上汇合。该管系在输送LNG 的过程中易产生水击载荷。模型建立完成后,还需要对计算中的工况进行组合,相关工况的组成要素列于表1,具体的工况组合列于表2。

图1 管道应力计算模型

表1 载荷定义一览表

表2 应力分析工况组合

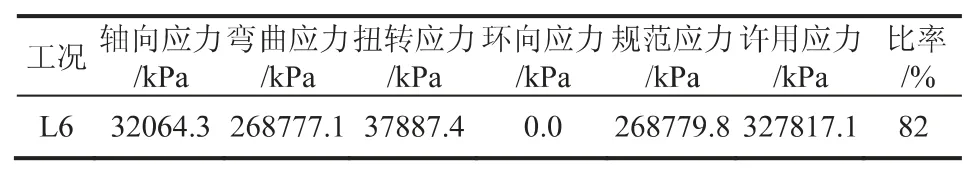

模型建立完成后运行软件计算,最高应力的计算结果列于表3。从表3 的结果中可知,最高应力为二次应力,该应力最大值达到许用应力值的82.0%,也就是说在没有输入水击载荷值时,整个管系的许用应力值是满足要求的。

表3 未考虑水击载荷的最高应力计算结果

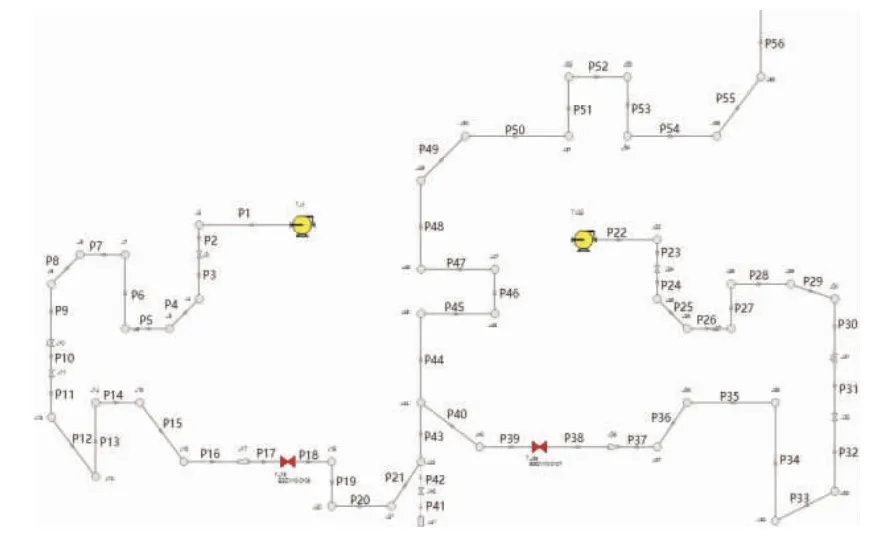

然后在AFT 软件中建立该管系的模型。建立的模型如图2 所示。模型建立完成后,运行软件得到表4 的一组水击载荷数据。

图2 AFT 管系水击载荷计算模型

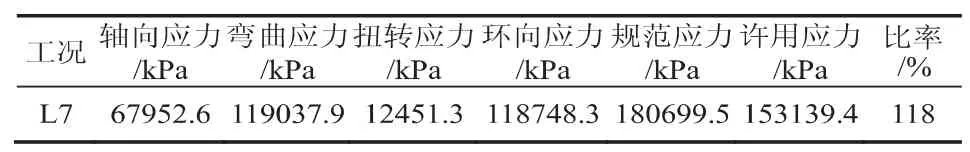

将该组数据按照等效静态分析法的原则,所有的载荷乘以一定的放大系数,然后导入软件中进行计算,出于保守的考虑,这里通常取放大系数为1.5。将放大后的数据导入至CAESAR II 软件中,运行后的计算结果列于表5。从表5 可知,导入水击载荷后,水击工况的规范应力载荷值超标。计算结果说明水击载荷超出了管系中部分管道或管件的许用应力范围。对于此结果,可以通过采用高一材料等级的管道或管件,使管系中薄弱的部位得到加强,从而使上述部位能够有效的承受水击载荷的影响。

表4 管系水击载荷值

表5 导入水击载荷后的最高应力计算结果

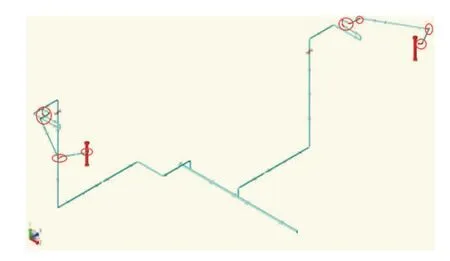

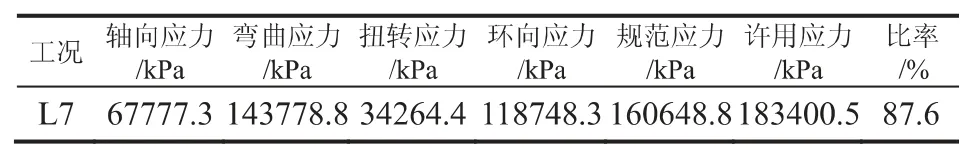

根据分析结果,对管系中应力超标节点处的管道及管件的壁厚进行加厚处理,加厚处如图3 中加圈位置所示。这些位置都采用了高一等级壁厚的弯头。经过上述调整后,重新运行软件进行计算,计算结果列于表6。

由表6 计算结果可以看出,经过以上的修改,原本水击载荷应力超标的问题得到了解决,最高应力达到许用应力值的87.6%。由于水击工况,一般将其归为偶然工况,因此该许用应力值是可以接受的。

图3 管道应力计算模型

表6 对管系中应力超标节点处的管道及管件的壁厚进行加厚处理后的最高应力计算结果

3 结语

等效静态分析法能够较为简单的解决冲击载荷对管系的影响问题,该方法采用AFT 软件与CAESAR II 软件相结合的方法,通过在AFT 软件中模拟计算出水击载荷值,再导入到CAESAR II 软件中进行计算,就可得到水击载荷对管系的影响。通过计算分析,对应力超标处的管道及管件壁厚进行加厚,可有效解决局部应力超标问题。