天然气低温分离工艺中汞的分布特征及控制措施

贺江波,吴 昊,王胜军

(1.中国石油塔里木油田公司,新疆 库尔勒 841000;2.西南石油大学,四川 成都 610000)

天然气自井口输送至处理厂后,需先对其进行脱水处理,对于压力较高天然气,常采用低温分离工艺,处理后外输干气可同时满足烃水露点要求,亦可降低能耗。国内外部分气田中汞含量较高[1],可达2000μg/m3,汞在天然气中的存在易导致设备及管线的腐蚀,同时对人体具有较大的危害性,在各物流中的浓度分布规律也差别较大,有必要对汞在处理单元中的分布规律进行研究。

Aspen Plus 模拟软件为大型通用流程模拟系统,通过其稳态计算过程,可对天然气处理厂多种工艺进行模拟,分析各工艺流程规律特点并进行优化改良。以某高含汞气田天然气的低温分离单元为例,借助ASPEN PLUS 对单质汞及有机汞的分布规律进行模拟研究,同时提出湿气脱汞方案及凝析油气提的脱汞方案,对汞污染进行控制,保障天然气处理厂的安全稳定运行。

1 低温分离工艺流程

天然气经井口送至处理厂后,送至低温分离单元,通过节流阀将天然气压力迅速降低,利用高压天然气的压力,提供大量冷能,将天然气温度降低至约-15℃,可同时脱除天然气中的水分和烃类,以满足天然气外输的烃露点及水露点要求[2-7]。该流程中为避免天然气降温过程中产生水合物冻堵管线及设备,常在节流阀前方注入乙二醇等水合物抑制剂,以改变原料气物性,使水合物形成温度降低至操作温度以下,确保低温分离单元的正常运行。

图1 天然气低温分离工艺流程

某天然气处理厂低温分离工艺流程如图1,含部分烃类及饱和水的湿天然气经空冷器冷却至23℃,送至原料气分离器进行初步分离,液相经闪蒸罐闪蒸后送至凝析油处理单元;气相经注醇后与外输气在气/ 气换热器中预冷至-2℃,在经节流阀节流至温度-15℃,压力7000kPa,送至低温分离器中,分离气相为脱除烃类及水分的外输干气,分离后液相为乙二醇富液,经调压、加热后进入醇烃液分离器,分离出的富液经贫富液换热器换热后,送至乙二醇再生单元,再生后的乙二醇送回乙二醇注入单元循环使用。

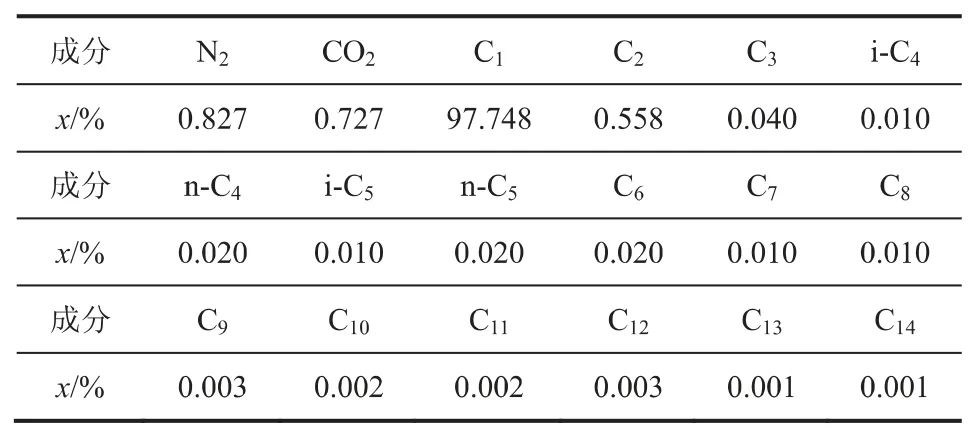

以某天然气处理厂低温分离单元为例,研究其低温分离工艺中不同形态汞的分布特征,原料气基础条件为:12MPa,60℃,总汞质量浓度1800μg/Nm3,单套装置处理量1000×104Nm3/d。原料气组成见表1。

表1 原料气组成(干基)

2 低温分离工艺中汞分布模拟

2.1 不同形态汞的分布

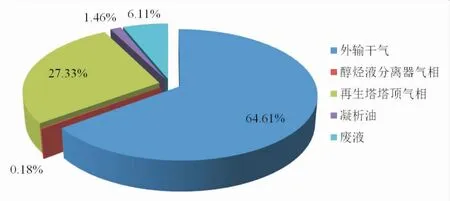

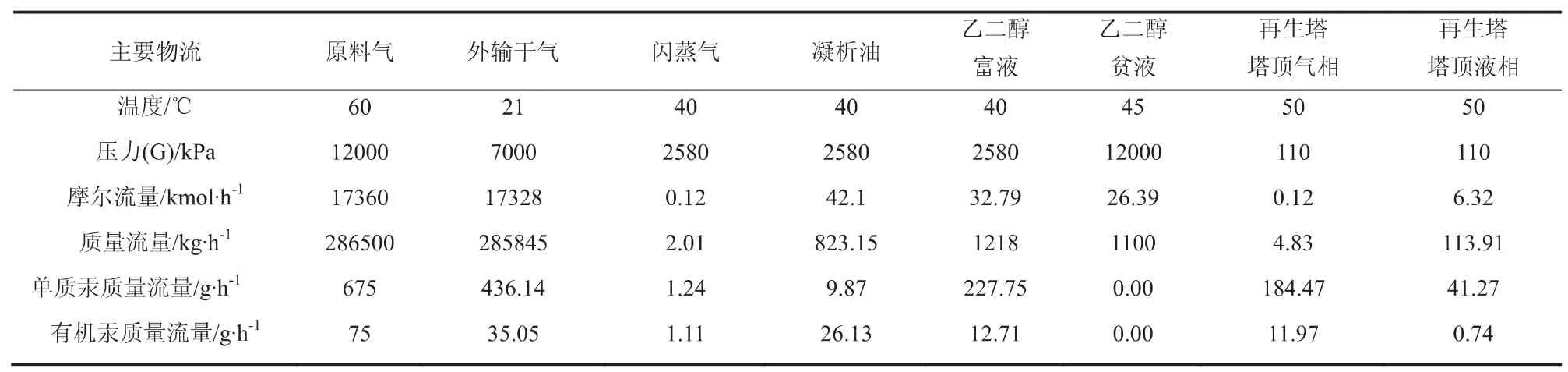

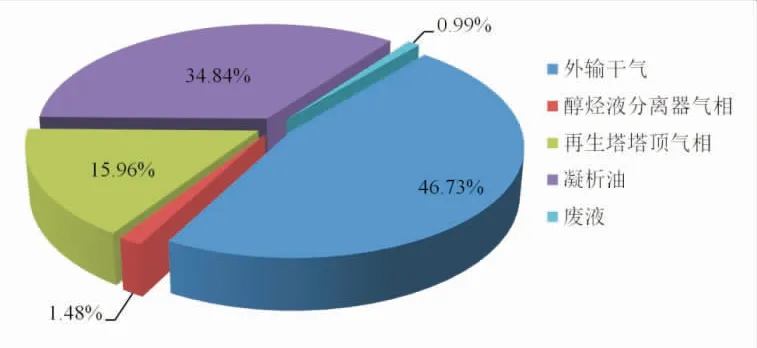

根据该气田处理厂原料气物性及组分,参考其低温分离单元工艺流程及运行参数特点,采用Aspen Plus 软件进行流程模拟,采用Peng-Robinson模型,研究不同形态汞的分布规律,指出不同形态汞在流程中的主要流向,整个流程模拟中不考虑热损失及汞在管道和设备中的吸附、渗透等情况[8-12]。据调研,天然气中单质汞占90%以上,有机汞(甲基汞、乙基汞等)含量相对较少,故在原料气中添加一定量的单质汞(Hg0)及有机汞(Hg(CH3)2),其汞质量浓度分别为1620μg/m3及180μg/m3。其中,Aspen Plus 模拟流程图见图2,低温分离单元各物流点运行参数见表2,主要物流中汞的含量见表3,低温分离流程中单质汞的分布规律见图3,低温分离流程中有机汞的分布规律见图4。

图2 低温分离单元Aspen Plus 模拟流程图

表2 低温分离单元运行参数

图3 低温分离流程中单质汞的分布规律

表3 主要物流中汞含量

图4 低温分离流程中有机汞的分布规律

分析含单质汞及有机汞的天然气低温分离工艺的ASPEN PLUS 模拟结果,可得出以下汞分布规律:

(1)经低温分离后,天然气中单质汞含量由1620μg/m3降低至1046μg/m3,减少量为35.38%;有机汞含量由180μg/m3降低至84.12μg/m3,减少量为53.26%,可见低温分离过程对单质汞及有机汞均有一定的脱除效果。

(2)经醇烃液三相分离器分离后,单质汞在乙二醇富液中流量为227.75g/h(155.73mg/L),占醇烃液中单质汞总量的95.34%,为单质汞的主要流向;有机汞在凝析油、乙二醇富液中流量分别为26.13g/h(25.39mg/L)、12.71g/h(8.68mg/L),占醇烃液中有机汞总量的65.41%、31.82%,故凝析油对有机汞有较强的吸收能力,乙二醇对有机汞的吸收能力相对较弱。

(3)单质汞及有机汞在乙二醇再生后贫液中含量均为0mg/L,主要分布于再生塔塔顶气相中,分别占乙二醇富液中汞含量的80.99%、94.17%,再生塔塔顶气相具有流量小、汞浓度高、危害性大的特点。

2.2 不同条件对汞分布的影响

为探究不同运行条件对单质汞及有机汞分布规律的影响,分别对原料气汞浓度、乙二醇循环量、乙二醇浓度及低温分离器进料温度等参数进行对比分析。

2.2.1 不同原料气汞浓度下的汞分布

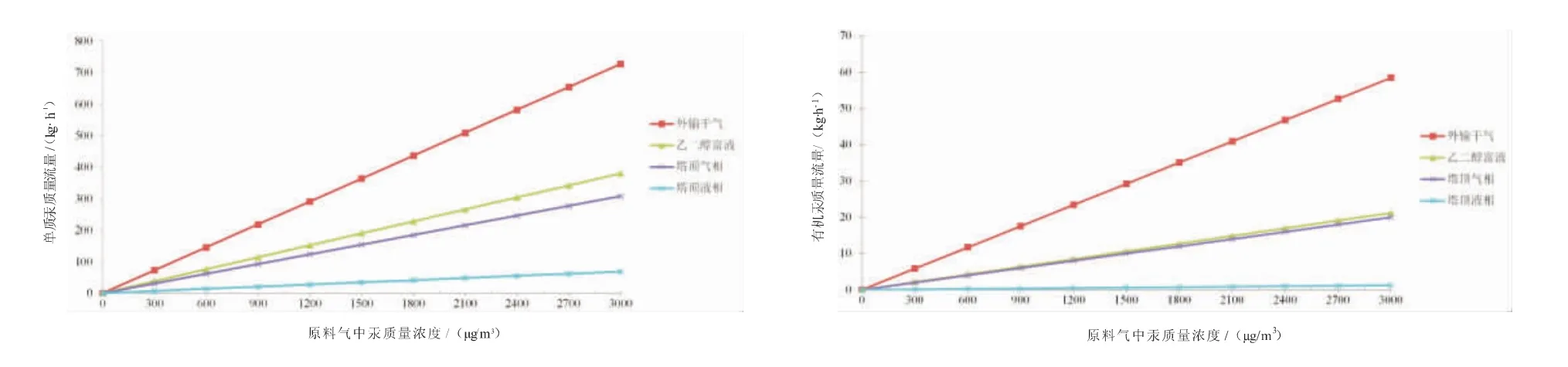

根据表2 中给出的基础数据,将原料气总汞质量浓度由0μg/m3增加至3000μg/m3,保持单质汞与有机汞的比例不变,得各物流点单质汞有机汞流量,模拟结果见图5。

图5 原料气汞浓度对单质汞及有机汞含量影响

经对比后发现,原料气中单质汞及有机汞浓度升高,使得各物流点中汞浓度以相同比例增加,呈线性关系,故原料气汞浓度的升高只会引起各物流中汞浓度的同比例提升,不会改变汞在各股物流中的分布比例。

2.2.2 不同乙二醇循环量下的汞分布

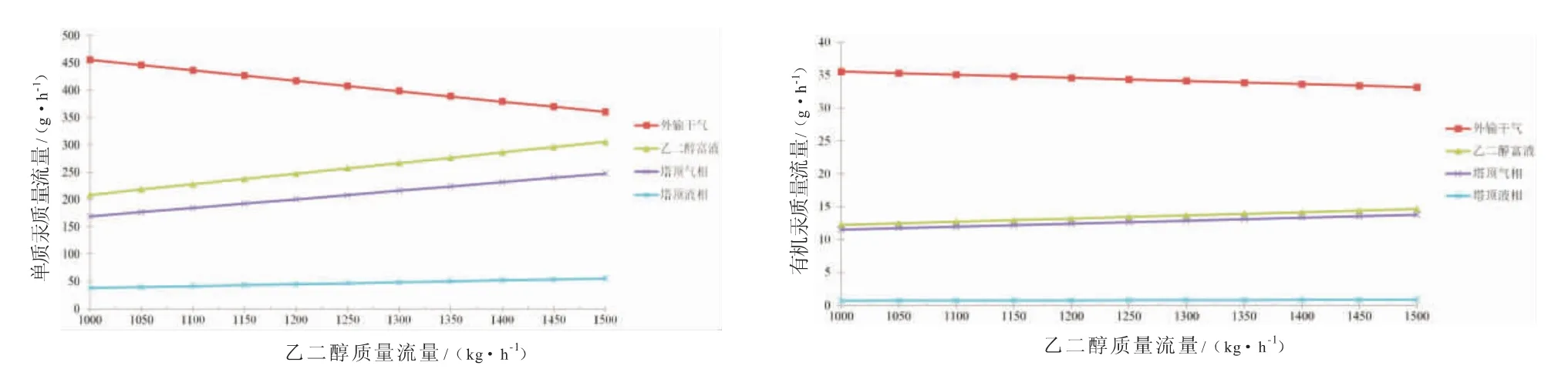

根据表2 中给出的基础数据,将乙二醇循环量由1000kg/h 增加至1500kg/h,得各物流点单质汞有机汞流量,模拟结果见图6。

图6 乙二醇循环量对单质汞及有机汞含量影响

经对比分析后发现,乙二醇循环量每增加100kg/h,外输干气中单质汞含量将减小19.06g/h,质量浓度降低45.88μg/m3,有机汞含量减少0.47g/h,质量浓度降低1.13μg/m3。说明乙二醇对单质汞具有较强的吸收能力,对有机汞吸收能力相对较弱。外输气中单质汞及有机汞经乙二醇贫液吸收后,大部分转移至乙二醇富液中,再生塔塔顶气液两相中汞含量比例有微弱变化。

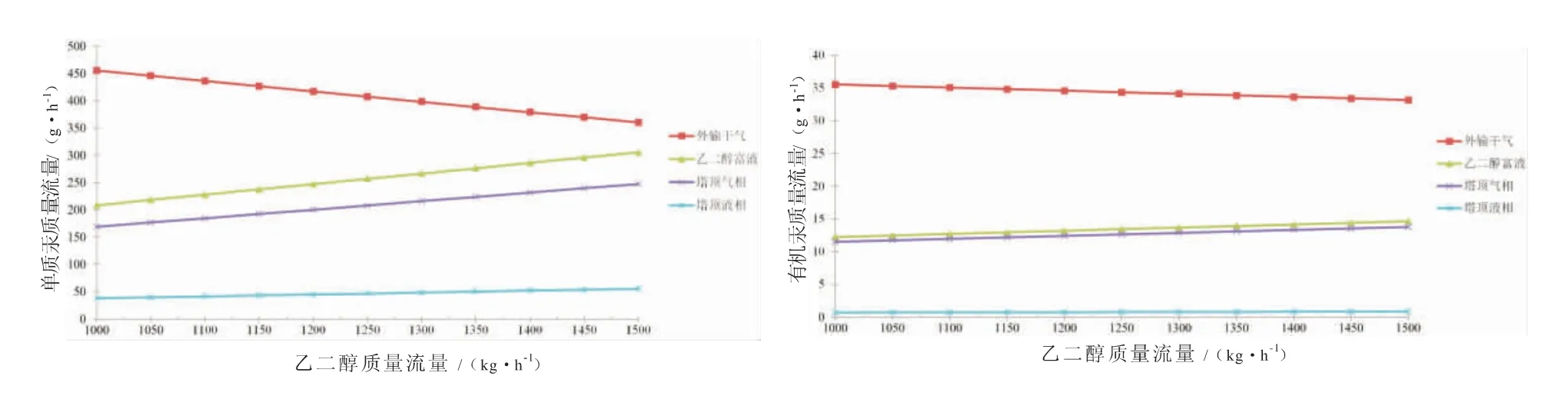

2.2.3 不同乙二醇浓度下的汞分布

根据表2 中给出的基础数据,将乙二醇质量分数由70%增加至90%,得各物流点单质汞有机汞流量,模拟结果见图7。

图7 不同乙二醇浓度对单质汞及有机汞含量影响

经对比分析后发现,乙二醇质量分数每增加2%,外输干气中单质汞含量降低7.37~11.81g/h,质量浓度降 低 17.74~28.43μg/m3,有机汞含量降低0.16~0.34g/h,质量浓度降低0.38~0.81μg/m3,且两者转移量均随乙二醇浓度增加逐渐提高。可见提高乙二醇循环量和浓度均可促进单质汞及有机汞从外输气至乙二醇富液的转移,提高循环量对汞的迁移效果更加明显,对单质汞的转移效果优于有机汞。

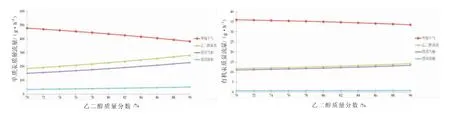

2.2.4 不同低温分离器进料温度下的汞分布

根据表2 中给出的基础数据,将低温分离器分离温度由-10℃降低至-20℃,得各物流点单质汞有机汞流量,模拟结果见图8。

图8 低温分离器进料温度对单质汞及有机汞含量影响

经对比分析后发现,分离温度每降低1℃,外输干气中单质汞质量流量将减小5.61~8.56g/h,质量浓度降低13.51~20.60μg/m3,有机汞质量流量减小0.012~0.009g/h,质量浓度降低0.028~0.021μg/m3。其中单质汞的变化趋势逐渐增大,对单质汞在低温分离工艺中的分布有较大影响,而有机汞的变化趋势逐渐变小,且变化量不大,对温度变化的敏感程度较低。

3 汞污染控制措施

对低温分离单元进行汞分布模拟后可知,天然气经原料气分离器分离后,外输气及凝析油中汞含量分别高达800μg/m3及4507μg/L,远高于天然气及凝析油产品质量要求。为减小汞的危害性,提高产品质量,同时防止汞在管道及设备上的吸附和聚集,需采取相应的汞污染控制措施,对天然气及凝析油进行脱汞处理。

3.1 湿气脱汞

目前,天然气脱汞主要采用化学吸附。针对高含汞天然气,推荐采用湿气脱汞方案,在原料分离器后设置天然气脱汞装置,可从源头上解决汞污染问题[13-15],避免汞的二次污染,湿气脱汞方案流程见图9。

图9 湿气脱汞工艺流程

含汞天然气经原料气分离器分离后,去除部分烃类和游离水,含饱和水的天然气送入气液聚结器,脱除直径0.3μm 以上的液滴,同时控制液相含量不高于10μg/m3,以保证脱汞剂的脱汞效果。脱汞剂推荐采用负载型金属硫化物型,避免产生毛细管冷凝现象,处理后天然气中总汞含量远低于28μg/m3,可直接送至下游处理单元。

3.2 凝析油脱汞

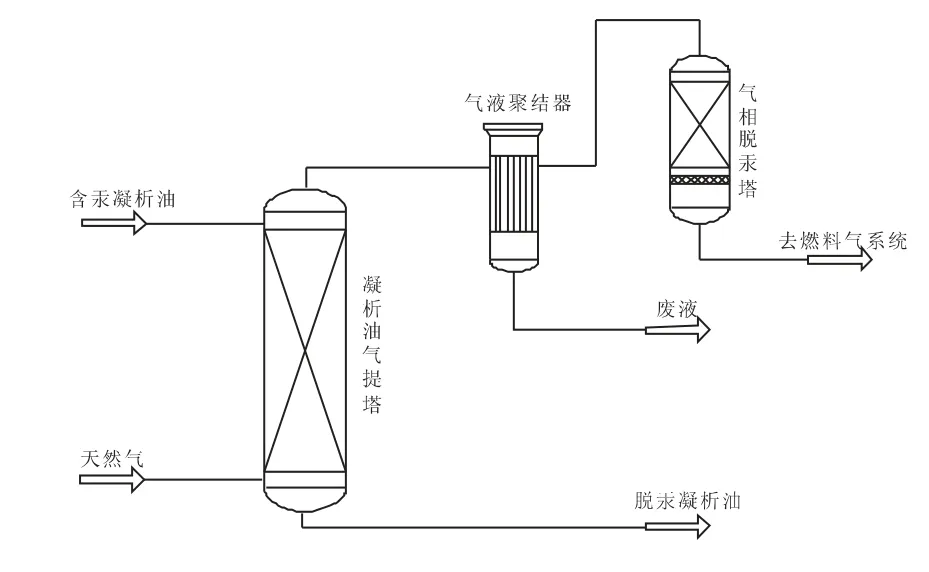

原料气中部分汞经入口分离器后进入凝析油中,存在危害人员健康及腐蚀设备管道等问题,同时会造成凝析油价格下降,需对其进行脱汞处理。凝析油脱汞工艺包括化学吸附、化学沉淀和气提等,其中气提脱汞工艺适用于凝析油初步脱汞,能将凝析油中汞含量降低至100μg/L,满足炼油厂原料油汞含量要求。推荐该处理厂凝析油采用气提脱汞方案[16-21],凝析油脱汞工艺流程见图10。

图10 凝析油脱汞工艺流程

含汞凝析油稳定后从气提塔上部进入,气提气(低含汞外输天然气)自塔底进入,与含汞凝析油逆流接触,将凝析油中汞转移至气相中,从塔顶排出,含汞气相经气液聚结器分离出固体杂质及液滴后,送至气相脱汞塔,脱汞后尾气送至燃料气系统。对于该处理厂凝析油,温度为50℃,总汞含量4507μg/L,流量为12t/d,气提气(天然气)流量为80m3/h,气提塔操作绝对压力130kPa,经气提后汞含量可低至84μg/L。

4 结论

根据某高含汞天然气气田低温分离流程运行参数,采用ASPEN PLUS 软件进行仿真模拟,研究了单质汞及有机汞在低温分离流程中的分布规律,得出如下结论:

(1)低温分离流程中单质汞大部分转移至外输干气中(64.61%),部分转移至再生塔塔顶气相(27.33%)及再生塔塔顶废液中(6.11%),其余少量单质汞转移至凝析油(1.46%)及醇烃液分离器气相中(0.18%);

(2)低温分离流程中有机汞大部分转移至外输干气中(46.73%),部分转移至凝析油(34.84%)及再生塔塔顶气相中(15.96%),其余少量有机汞转移至醇烃液分离器气相(1.48%)及再生塔塔顶废液中(0.99%);

(3)通过改变原料气中汞浓度,保持单质汞与有机汞比例不变,对低温分离工艺进行模拟后发现,各物流点的单质汞及有机汞含量均随原料气汞浓度增加而变大,且呈线性关系,不会改变汞在各股物流中的分布比例。

(4)通过改变乙二醇循环量、乙二醇浓度,对低温分离工艺进行模拟后发现,乙二醇对单质汞的吸收能力较强,对有机汞的吸收能力较弱。提高乙二醇循环量及浓度均可促进单质汞由外输干气至乙二醇富液中的迁移,且提高乙二醇循环量相比于提高乙二醇浓度对单质汞的迁移效果影响更明显。

(5)低温分离温度的降低,可促进外输气中单质汞向乙二醇富液中的迁移,影响程度为5.61~8.56g/(℃·h),但对有机汞的分布规律影响较小,仅为0.009~0.012g/(℃·h)。

(6)根据以上模拟结果,提出湿气脱汞方案及凝析油气提脱汞工艺,防止汞在管道及设备上的吸附和聚集,保障作业人员安全,提高天然气及凝析油产品质量,解决汞的二次污染问题。